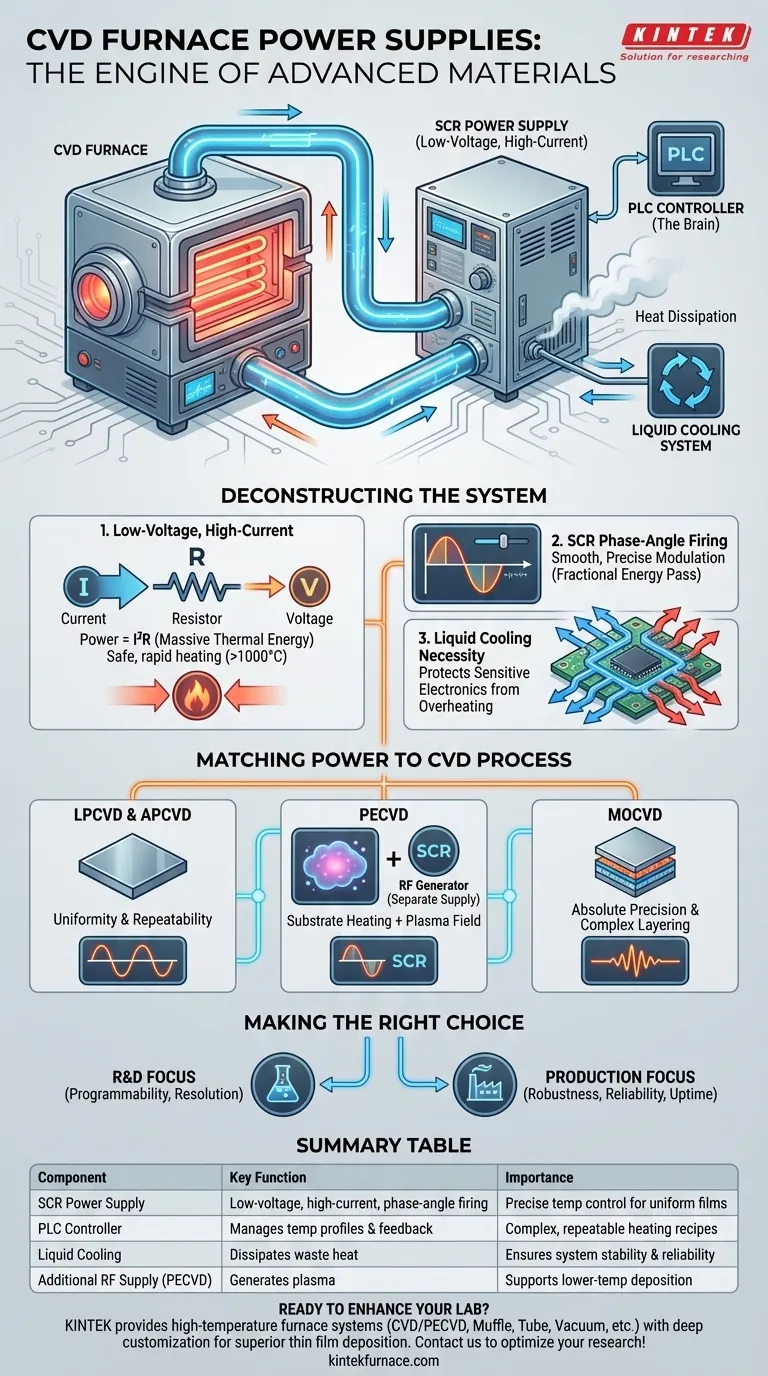

في جوهرها، تستخدم أفران الترسيب الكيميائي للبخار (CVD) مصدر طاقة من نوع مقوم السيليكون المُحكم (SCR) منخفض الجهد وعالي التيار. تم تصميم هذا النظام خصيصًا لتلبية المتطلبات القصوى لعملية الترسيب الكيميائي للبخار (CVD)، حيث لا يُعد التحكم الدقيق والمستقر في درجة الحرارة مجرد ميزة، بل هو أساس إنشاء أغشية رقيقة ومواد عالية الجودة وموحدة. تتم إدارة النظام بأكمله عادةً بواسطة وحدة تحكم منطقية قابلة للبرمجة (PLC) ويتطلب تبريدًا سائلًا للتعامل مع الطاقة الهائلة المتضمنة.

يتم تحديد اختيار مصدر الطاقة في نظام CVD بمتطلب أساسي واحد: توفير كميات هائلة من الطاقة الحرارية بدقة استثنائية. لا يقوم نظام SCR فقط بتوفير الكهرباء؛ بل هو قلب حلقة التحكم الحراري التي تحدد نجاح أو فشل عملية الترسيب.

تفكيك مصدر طاقة CVD

لفهم سبب كون هذا التكوين المحدد هو المعيار الصناعي، يجب علينا تفكيك كل مكون ودوره في الإدارة الحرارية المعقدة لفرن CVD.

لماذا جهد منخفض وتيار عالٍ؟

عناصر التسخين داخل فرن CVD هي في الأساس مقاومات كبيرة. وفقًا لمبدأ التسخين المقاوم (القدرة = التيار² × المقاومة)، فإن توليد درجات الحرارة العالية اللازمة للترسيب (التي غالبًا ما تتجاوز 1000 درجة مئوية) يتطلب كمية هائلة من الطاقة.

يُعد استخدام نهج الجهد المنخفض والتيار العالي حلاً هندسيًا عمليًا وآمنًا. يوفر التيار العالي الطاقة الخام اللازمة للتسخين السريع، بينما يحافظ على الجهد منخفضًا نسبيًا مما يحسن السلامة التشغيلية مقارنةً بنظيره عالي الجهد.

دور SCR (مقوم السيليكون المُحكم)

SCR هو المكون الحاسم لتنظيم درجة الحرارة. فكر فيه كمفتاح إلكتروني أو صمام سريع وقوي بشكل لا يصدق للكهرباء.

لا يتم تشغيل مصدر الطاقة وإيقافه ببساطة. بدلاً من ذلك، تستخدم SCRs تقنية تسمى إطلاق زاوية الطور لـ "تقطيع" شكل الموجة لتيار المتردد بدقة، مما يسمح بمرور جزء معين فقط من الطاقة الكهربائية إلى عناصر التسخين. من خلال تعديل هذا الجزء آلاف المرات في الثانية، يوفر SCR تعديلًا للطاقة سلسًا ودقيقًا بشكل استثنائي.

ضرورة التبريد السائل

تُعد إدارة الكهرباء عالية التيار عملية غير فعالة تولد حرارة ضائعة كبيرة داخل خزانة مصدر الطاقة نفسها. يمكن أن تتلف أو تُدمر وحدات SCR والإلكترونيات الأخرى بسهولة بسبب ارتفاع درجة الحرارة.

التبريد السائل (باستخدام الماء منزوع الأيونات عادة) ليس اختياريًا؛ بل هو ميزة إلزامية. يدور باستمرار عبر مصدر الطاقة، ويمتص الحرارة الضائعة وينقلها بعيدًا عن الإلكترونيات الحساسة، مما يضمن بقاء النظام مستقرًا وموثوقًا به أثناء عمليات المعالجة الطويلة وعالية الحرارة.

العقل المدبر للعملية: التحكم بواسطة PLC

وحدة التحكم المنطقي القابلة للبرمجة (PLC) هي جهاز كمبيوتر صناعي متين يعمل كوحدة تحكم رئيسية. يقوم بتشغيل "وصفة" التسخين عن طريق تنفيذ ملف تعريف درجة حرارة مبرمج مسبقًا.

يقرأ PLC باستمرار بيانات درجة الحرارة من المزدوجات الحرارية داخل الفرن، وبناءً على هذه التغذية الراجعة، يأمر لوحة تشغيل SCR بضبط خرج الطاقة. يسمح هذا التحكم ذو الحلقة المغلقة بعمليات معقدة متعددة الخطوات ذات منحدرات وتثبيت دقيقة، وهي ضرورية لتخليق المواد المتقدمة.

مواءمة الطاقة مع عملية CVD

تتطلب تقنيات CVD المختلفة متطلبات فريدة، ولكن جميعها تعتمد على الاستقرار الأساسي لمصدر طاقة SCR. تُبرز المتطلبات المحددة للعملية سبب أهمية هذه الدقة.

التوحيد في LPCVD و APCVD

في أنظمة الضغط المنخفض (LPCVD) والضغط الجوي (APCVD)، يتم دفع التفاعل بشكل أساسي بواسطة الطاقة الحرارية. يؤدي أي تذبذب في درجة الحرارة عبر الركيزة إلى سمك طبقة غير موحد وخصائص مواد غير متناسقة. يُعد استقرار مصدر طاقة SCR مسؤولاً بشكل مباشر عن تكرارية العملية والإنتاجية.

احتياجات طاقة إضافية لـ PECVD

يستخدم الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) البلازما لتمكين الترسيب عند درجات حرارة منخفضة. بينما لا يزال مصدر طاقة SCR يستخدم لتسخين الركيزة، تتطلب هذه الأنظمة مصدر طاقة ثانوي منفصل — عادةً مولد تردد لاسلكي (RF) — لإنشاء مجال البلازما نفسه والحفاظ عليه.

دقة مطلقة لـ MOCVD

يستخدم الترسيب الكيميائي للبخار المعدني العضوي (MOCVD) لإنشاء هياكل معقدة للغاية ومتعددة الطبقات للإلكترونيات الضوئية مثل مصابيح LED وثنائيات الليزر. تكون التفاعلات الكيميائية حساسة بشكل دقيق للتغيرات في درجة الحرارة. هنا، لا يُعد التحكم فائق الدقة الذي يعتمد على PLC في مصدر طاقة SCR مفيدًا فحسب، بل هو ضرورة مطلقة لتصنيع الأجهزة الوظيفية.

اتخاذ الخيار الصحيح لهدفك

يُعد فهم وظيفة مصدر الطاقة أمرًا أساسيًا لتقييم أي نظام CVD لاحتياجاتك الخاصة.

- إذا كان تركيزك الأساسي هو البحث والتطوير: فإن أولويتك هي قابلية برمجة ودقة PLC ووحدة تحكم SCR، حيث سيحدد ذلك قدرتك على تجربة ملفات حرارية جديدة.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة: فإن أولويتك هي متانة وموثوقية النظام، وخاصة كفاءة التبريد السائل، والتي تحدد وقت التشغيل واتساق العملية.

- إذا كنت تحدد أو تشتري نظامًا جديدًا: دقق في مواصفات مصدر الطاقة بقدر ما تدقق في غرفة التفاعل، حيث ستحدد استقراره ودقة التحكم فيه في النهاية حدود أداء الأداة بأكملها.

في النهاية، يُعد مصدر الطاقة محرك فرن CVD، وتحكمه الدقيق في الطاقة الحرارية هو ما يجعل تخليق المواد المتقدمة الحديثة ممكنًا.

جدول ملخص:

| المكون | الوظيفة الرئيسية | الأهمية في عملية CVD |

|---|---|---|

| مصدر طاقة SCR | يوفر طاقة منخفضة الجهد وعالية التيار مع إطلاق زاوية الطور | يمكّن التحكم الدقيق في درجة الحرارة لإنتاج أغشية رقيقة موحدة |

| وحدة تحكم PLC | تدير ملفات تعريف درجة الحرارة وحلقات التغذية الراجعة | تسمح بوصفات تسخين معقدة وقابلة للتكرار |

| تبريد سائل | يبدد الحرارة الضائعة من إلكترونيات الطاقة | يضمن استقرار وموثوقية النظام أثناء التشغيل في درجات حرارة عالية |

| مصدر RF إضافي (لـ PECVD) | يولد البلازما للترسيب في درجات حرارة منخفضة | يدعم عمليات PECVD ذات احتياجات الطاقة المنفصلة |

هل أنت مستعد لتعزيز قدرات مختبرك باستخدام حلول أفران CVD المتطورة؟ بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختلف المختبرات أنظمة أفران عالية الحرارة، بما في ذلك أنظمة CVD/PECVD، وأفران العزل، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو. تضمن قدرتنا القوية على التخصيص العميق أن نتمكن من تلبية متطلباتك التجريبية الفريدة بدقة لترسيب الأغشية الرقيقة المتفوقة وتخليق المواد. اتصل بنا اليوم لمناقشة كيف يمكن لأنظمة إمداد الطاقة المصممة خصيصًا لدينا تحسين عمليات البحث أو الإنتاج لديك!

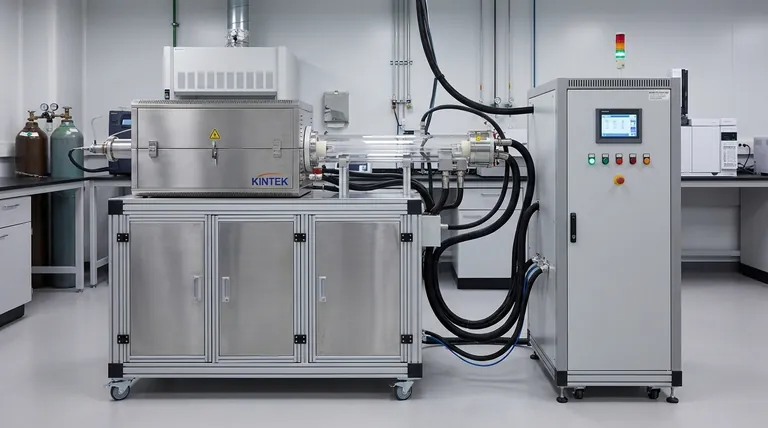

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

يسأل الناس أيضًا

- أين يتم استخدام فرن أنبوب الترسيب الكيميائي للبخار (CVD) بشكل شائع؟ أساسي للمواد عالية التقنية والإلكترونيات

- ما هو مبدأ عمل فرن الأنبوب CVD؟الطلاء الدقيق للمواد المتقدمة

- لماذا يعد تصميم الأنبوب مهمًا في أفران الترسيب الكيميائي للبخار (CVD)؟ ضمان الترسيب الموحد للحصول على أغشية عالية الجودة

- ما هو الدور الذي تلعبه أنظمة التلبيد باستخدام أفران الأنابيب للترسيب الكيميائي للبخار (CVD) في تصنيع المواد ثنائية الأبعاد؟ تمكين نمو عالي الجودة على المستوى الذري

- لماذا تعتبر أنظمة أفران الأنابيب للترسيب الكيميائي للبخار (CVD) لا غنى عنها لأبحاث وإنتاج المواد ثنائية الأبعاد؟ إطلاق العنان للدقة على المستوى الذري