في إنتاج الجرافين عبر ترسيب البخار الكيميائي (CVD)، الغازات الحاملة الأكثر شيوعًا هي الأرجون (Ar) والهيدروجين (H₂). وتتمثل وظيفتهما الأساسية في نقل غاز السلائف الكربونية (مثل الميثان) إلى سطح المحفز الساخن والتحكم بدقة في البيئة الكيميائية، والتي تحدد معدل وجودة نمو الجرافين.

التحدي الأساسي في تخليق الجرافين لا يقتصر على ترسيب الكربون فحسب، بل على التحكم في تركيبته الذرية. الغازات الحاملة هي الأداة الأساسية لهذا التحكم: يوفر الأرجون جوًا مستقرًا وخاملًا للنقل، بينما يعمل الهيدروجين بنشاط على تحسين العملية عن طريق تنظيف المحفز وإزالة العيوب لضمان طبقة رقيقة عالية الجودة.

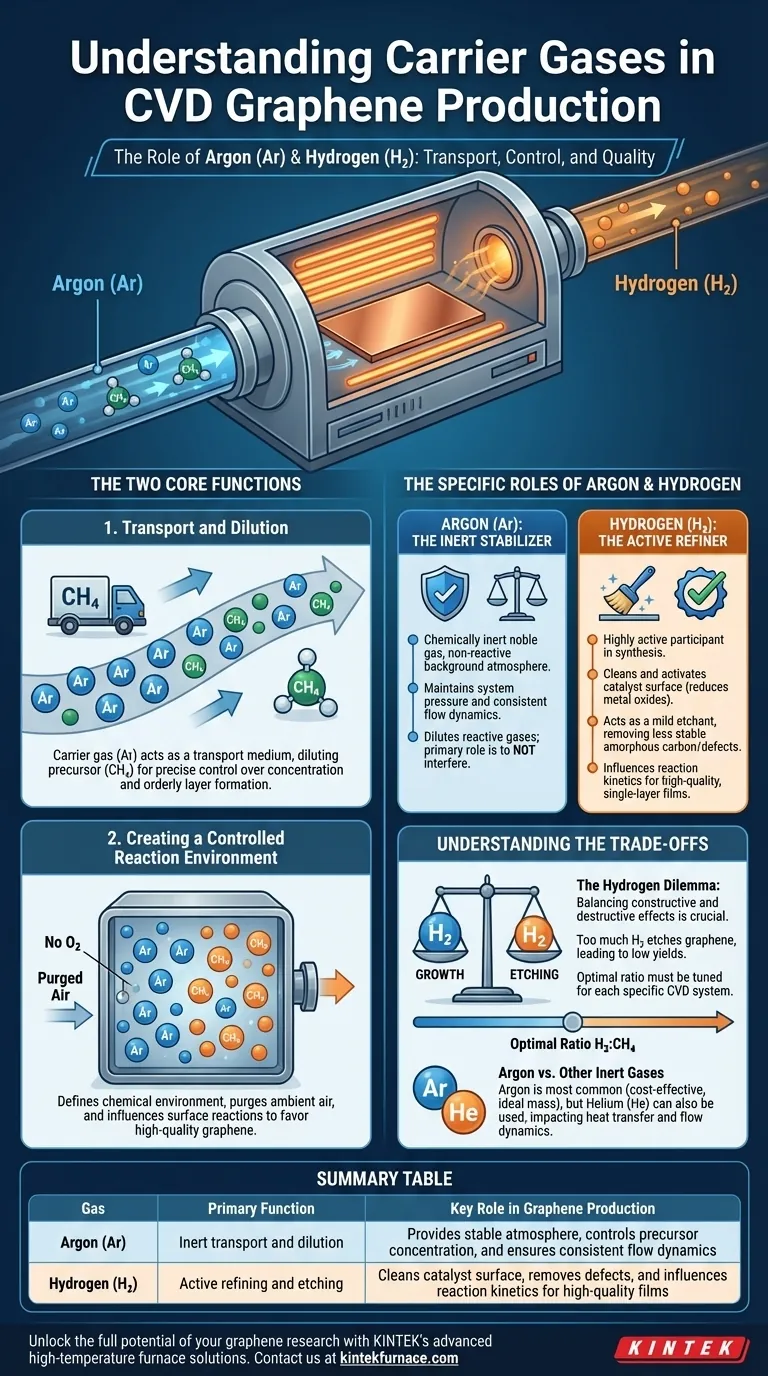

الوظيفتان الأساسيتان للغازات الحاملة

في أي عملية ترسيب بالبخار الكيميائي (CVD)، يخدم الغاز المتدفق عبر المفاعل غرضين أساسيين. فهمهما هو مفتاح فهم دورهما في إنتاج الجرافين.

الوظيفة 1: النقل والتخفيف

يعمل الغاز "الحامل" كوسيط نقل. فهو يحمل فيزيائيًا جزيئات الغاز السلائف التفاعلي — عادةً الميثان (CH₄) — من مدخل الغاز إلى سطح الركيزة حيث يحدث التفاعل.

باستخدام تدفق عالٍ من غاز خامل مثل الأرجون، يمكنك تخفيف كمية الميثان الصغيرة المستخدمة بشكل كبير. وهذا يسمح بالتحكم الدقيق في تركيز السلائف، مما يمنع الترسب السريع والفوضوي بشكل مفرط ويعزز التكوين البطيء والمنظم لطبقة ذرية واحدة.

الوظيفة 2: تهيئة بيئة تفاعل محكومة

يحدد خليط الغاز البيئة الكيميائية بأكملها داخل حجرة المفاعل. تتمثل وظيفته الأولى في تطهير أي هواء محيط، خاصة الأكسجين، والذي قد يؤكسد المحفز المعدني الساخن (مثل النحاس) ويمنع نمو الجرافين.

والأهم من ذلك، أن تركيبة الغاز تؤثر بشكل مباشر على التفاعلات الكيميائية على سطح المحفز، وتحدد ما إذا كان الجرافين عالي الجودة يتكون أم أنك ترسب ببساطة طبقة من الكربون غير المتبلور عديم الفائدة.

الأدوار المحددة للأرجون والهيدروجين

في حين يتم استخدامهما غالبًا معًا، يلعب الأرجون والهيدروجين أدوارًا مميزة ومتكاملة. أحدهما هو مثبت سلبي، والآخر هو مُنقِّي نشط.

الأرجون (Ar): المثبت الخامل

الأرجون هو غاز نبيل، مما يعني أنه خامل كيميائيًا ولن يشارك في التفاعلات. وظيفته هي توفير جو خلفي مستقر وغير تفاعلي.

فكر في الأرجون كأساس للعملية. فهو يحافظ على ضغط النظام، ويخفف الغازات التفاعلية إلى مستويات يمكن التحكم فيها، ويضمن ديناميكية تدفق ثابتة داخل الغرفة. دوره الأساسي هو عدم التدخل.

الهيدروجين (H₂): المُنقِّي النشط

على عكس الأرجون، يعتبر الهيدروجين مشاركًا نشطًا للغاية في تخليق الجرافين. وله عدة وظائف حاسمة تؤثر بشكل مباشر على جودة الطبقة النهائية.

أولاً، ينظف الهيدروجين وينشط سطح المحفز. فهو يختزل أي أكاسيد معدنية طبيعية (مثل أكسيد النحاس) التي تتكون على الركيزة، مما يضمن سطحًا نقيًا ونشطًا تحفيزيًا جاهزًا للنمو.

ثانياً، يعمل الهيدروجين كعامل حفر خفيف. فهو يزيل بشكل انتقائي التركيبات الكربونية الأقل استقرارًا، مثل الكربون غير المتبلور أو الجزر متعددة الطبقات سيئة التكوين. وظيفة "مراقبة الجودة" هذه حاسمة لتحقيق ورقة جرافين نظيفة وموحدة أحادية الطبقة.

أخيراً، يؤثر الهيدروجين على حركية التفاعل. يمكن أن يشارك في تحلل الميثان، مما يؤثر على إمداد ذرات الكربون إلى السطح، وبالتالي على معدل النمو.

فهم المقايضات

قرار استخدام هذه الغازات، وخاصة الهيدروجين، لا يخلو من المقايضات الحرجة التي يجب على كل باحث ومهندس إدارتها.

معضلة الهيدروجين: النمو مقابل الحفر

التحدي الأكبر هو الموازنة بين التأثيرات البناءة والمدمرة للهيدروجين.

كمية معينة من الهيدروجين ضرورية لحفر العيوب وتحقيق جودة بلورية عالية. ومع ذلك، فإن الكثير من الهيدروجين سيقوم بحفر الجرافين نفسه، وربما أسرع مما يمكن أن ينمو. قد يؤدي ذلك إلى عوائد منخفضة، أو أغشية غير مكتملة، أو حتى عدم نمو على الإطلاق.

إن إيجاد النسبة المثلى للهيدروجين إلى الميثان (H₂:CH₄) هو أحد أهم معايير العملية ويجب ضبطه بعناية لكل نظام ترسيب بخار كيميائي (CVD) محدد.

الأرجون مقابل الغازات الخاملة الأخرى

بينما الأرجون هو الغاز الخامل الأكثر شيوعًا نظرًا لفعاليته من حيث التكلفة وكتلته المثالية لظروف التدفق النموذجية، يمكن أيضًا استخدام غازات أخرى مثل الهيليوم (He).

يمكن أن يؤثر الاختيار على انتقال الحرارة وديناميكيات التدفق داخل المفاعل، لكن الأرجون يوفر عمومًا الأساس الأكثر استقرارًا ويمكن التنبؤ به لتطوير عملية نمو الجرافين.

تحسين تدفق الغاز الحامل لهدفك

يعتمد الخليط المثالي للغازات الحاملة كليًا على هدفك النهائي. استخدم هذه المبادئ كدليل لتطوير عمليتك.

- إذا كان تركيزك الأساسي على أعلى جودة بلورية ممكنة: هدفك هو استخدام تركيز منخفض من الهيدروجين يتم التحكم فيه بعناية، ليعمل كعامل حفر لطيف، مع إعطاء الأولوية لإزالة العيوب على سرعة النمو.

- إذا كان تركيزك الأساسي على الترسيب السريع أو زيادة الإنتاجية: قد تستخدم نسبة هيدروجين إلى ميثان أقل، أو حتى خليطًا من الأرجون/الميثان النقي، لتسريع النمو، ولكن هذا يأتي دائمًا تقريبًا على حساب جودة الغشاء وتجانسه.

- إذا كنت تقوم بإعداد نظام ترسيب بخار كيميائي (CVD) جديد: ابدأ بإعداد تدفق مستقر وعالٍ من الأرجون للتحكم في البيئة، ثم أدخل كميات صغيرة من الهيدروجين بعناية للعثور على نافذة العملية المثلى للجودة والنمو.

إن إتقان تدفق هذه الغازات هو المفتاح لتحويل ترسيب الكربون البسيط إلى تخليق متحكم فيه للجرافين عالي الجودة.

جدول الملخص:

| الغاز | الوظيفة الأساسية | الدور الرئيسي في إنتاج الجرافين |

|---|---|---|

| الأرجون (Ar) | النقل الخامل والتخفيف | يوفر جوًا مستقرًا، ويتحكم في تركيز السلائف، ويضمن ديناميكيات تدفق ثابتة |

| الهيدروجين (H₂) | التنقية والحفر النشط | ينظف سطح المحفز، ويزيل العيوب، ويؤثر على حركية التفاعل لإنتاج أغشية عالية الجودة |

أطلق العنان للإمكانات الكاملة لأبحاث الجرافين لديك مع حلول أفران KINTEK المتقدمة ذات درجة الحرارة العالية. بالاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، نقدم أفران Muffle، وأفران Tube، وأفران Rotary، وأفران Vacuum & Atmosphere، وأنظمة CVD/PECVD المصممة خصيصًا لتلبية احتياجاتك الفريدة. تضمن قدرتنا القوية على التخصيص العميق تحكمًا دقيقًا في بيئات الغاز ومعلمات العملية، مما يساعدك على تحقيق تخليق جرافين فائق الكفاءة والإنتاجية. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن ترفع أداء مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

يسأل الناس أيضًا

- ما هو فرن المuffle ذو حماية الغلاف الجوي؟ إطلاق العنان للمعالجة الحرارية الدقيقة في البيئات الخاضعة للرقابة

- ما هي بعض التطبيقات المحددة لأفران الغلاف الجوي في صناعة السيراميك؟ تعزيز النقاء والأداء

- هل يمكن لأفران المقاومة من النوع الصندوقي التحكم في الجو؟ افتح الدقة في معالجة المواد

- ما هي الغازات الخاملة الأساسية المستخدمة في أفران التفريغ؟ قم بتحسين عملية المعالجة الحرارية الخاصة بك

- ما هي الميزات الرئيسية لفرن الصندوق الجوي؟ اكتشف المعالجة الحرارية الدقيقة في البيئات الخاضعة للرقابة