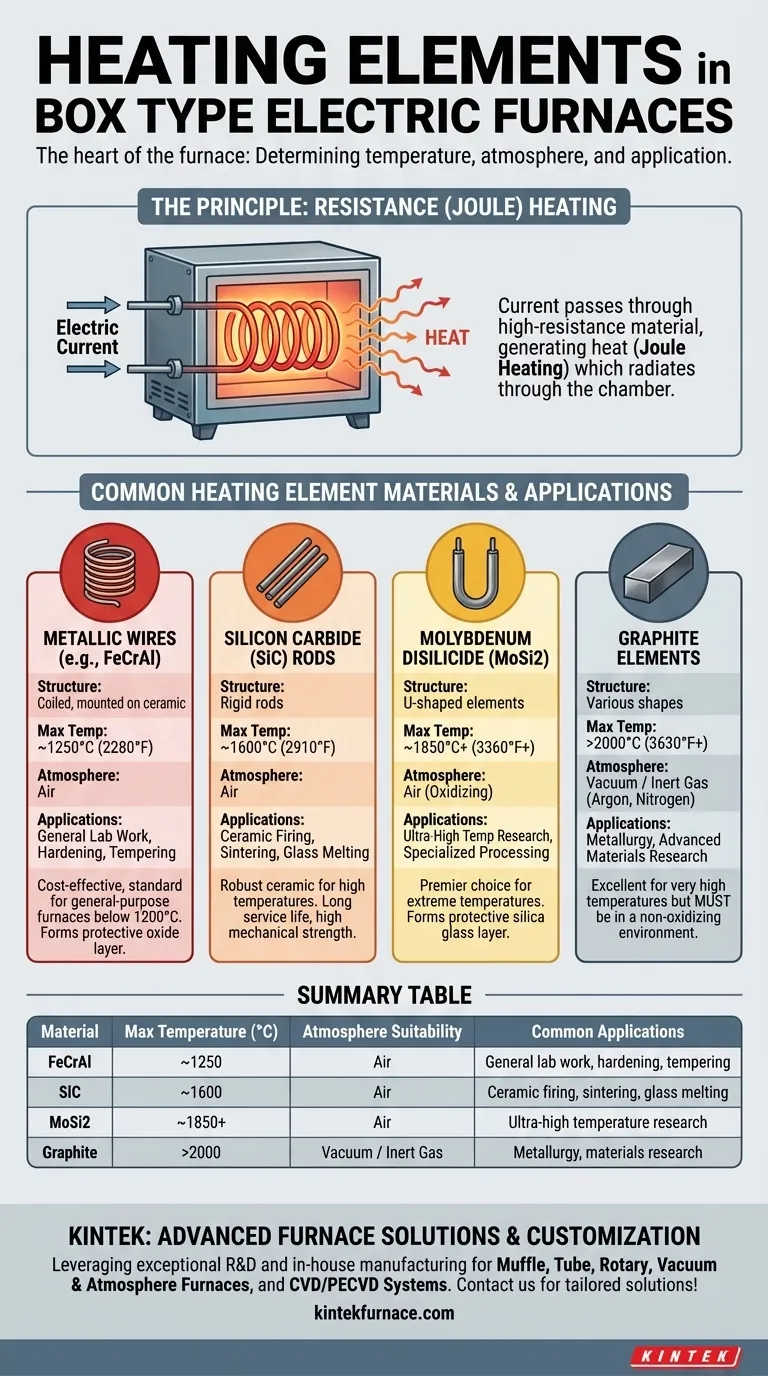

تستخدم الأفران الكهربائية الصندوقية بشكل أساسي عناصر تسخين مقاومة، والتي تولد الحرارة عندما يمر تيار كهربائي من خلالها. المواد الأكثر شيوعًا لهذه العناصر هي السبائك المعدنية مثل الحديد والكروم والألومنيوم (FeCrAl)، والسيراميك مثل كربيد السيليكون (SiC) وثنائي سيليسيد الموليبدينوم (MoSi2)، وفي حالات متخصصة، الجرافيت.

إن عنصر التسخين المحدد المستخدم في الفرن الصندوقي ليس تفصيلاً عشوائيًا؛ بل هو العامل الوحيد الأكثر أهمية الذي يحدد أقصى درجة حرارة تشغيل للفرن ومدى ملاءمته لأجواء وعمليات كيميائية مختلفة.

المبدأ: التسخين بالمقاومة (جول)

كيف يتم توليد الحرارة

في جوهرها، يعمل كل فرن كهربائي صندوقي على مبدأ التسخين بالمقاومة، المعروف أيضًا باسم تسخين جول.

يتم تمرير تيار كهربائي عبر مادة مصممة خصيصًا - عنصر التسخين. تتميز هذه المادة بمقاومة كهربائية عالية، مما يؤدي إلى تسخينها بشكل مكثف لأنها تعيق تدفق الكهرباء.

تنتشر هذه الحرارة المتولدة بعد ذلك في جميع أنحاء حجرة الفرن، وتسخن المحتويات إلى درجة الحرارة المطلوبة. يحدد اختيار مادة العنصر مدى سخونة الفرن ومدة استمرارية العنصر.

تفصيل مواد عناصر التسخين الشائعة

يتم اختيار مادة عنصر التسخين بناءً على درجة الحرارة المطلوبة والعملية التي يتم إجراؤها. لكل منها خصائص مميزة.

أسلاك المقاومة المعدنية (مثل FeCrAl)

هذه هي العناصر الأكثر شيوعًا وفعالية من حيث التكلفة للأفران للأغراض العامة. يتم عادةً لفها على شكل ملفات وتركيبها على دعامات خزفية.

سبائك الحديد والكروم والألومنيوم (FeCrAl) هي خيار قياسي لأجواء الهواء، حيث تشكل طبقة واقية من أكسيد الألومنيوم تمنع الاحتراق.

قضبان كربيد السيليكون (SiC)

بالنسبة لدرجات الحرارة التي تتجاوز حدود الأسلاك المعدنية، يعتبر كربيد السيليكون (SiC) بديلاً خزفيًا قويًا.

يمكن لهذه القضبان الصلبة أن تعمل في درجات حرارة عالية في الهواء وتشتهر بعمر خدمتها الطويل وقوتها الميكانيكية، مما يجعلها أداة عمل للعديد من العمليات الصناعية والمخبرية مثل التلبيد والصهر.

عناصر ثنائي سيليسيد الموليبدينوم (MoSi2)

عندما تكون درجات الحرارة العالية جدًا مطلوبة، فإن عناصر ثنائي سيليسيد الموليبدينوم (MoSi2) هي الخيار الأفضل. غالبًا ما تكون على شكل حرف U ويمكن أن تعمل في درجات حرارة أعلى بكثير من تلك التي يمكن تحقيقها باستخدام SiC.

تشكل هذه العناصر طبقة واقية من زجاج السيليكا عند درجات حرارة عالية، مما يسمح لها بالعمل في أجواء مؤكسدة دون أن تتدهور.

عناصر الجرافيت

الجرافيت هو عنصر تسخين ممتاز بدرجة حرارة عالية، ولكن مع قيود حرجة: لا يمكن استخدامه في وجود الأكسجين عند درجات حرارة عالية.

لهذا السبب، تستخدم عناصر الجرافيت حصريًا في الأفران التي تعمل بالفراغ أو في جو من الغاز الخامل (مثل الأرجون أو النيتروجين). وهي شائعة في علم المعادن وبحوث المواد المتقدمة.

فهم المقايضات

يتضمن اختيار الفرن الموازنة بين قدرة درجة الحرارة، ومتطلبات الغلاف الجوي، والتكلفة. عنصر التسخين هو محور هذا القرار.

الدور الحاسم لدرجة الحرارة

أقصى درجة حرارة تشغيل هي الفارق الأكثر أهمية. لكل نوع عنصر سقف تشغيل واضح.

- الأسلاك المعدنية (FeCrAl): عادةً ما تصل إلى ~1250 درجة مئوية (2280 درجة فهرنهايت).

- كربيد السيليكون (SiC): عادةً ما تصل إلى ~1600 درجة مئوية (2910 درجة فهرنهايت).

- ثنائي سيليسيد الموليبدينوم (MoSi2): حتى ~1850 درجة مئوية (3360 درجة فهرنهايت) أو أعلى.

- الجرافيت: يمكن أن يتجاوز 2000 درجة مئوية (3630 درجة فهرنهايت) في بيئة غير مؤكسدة.

تأثير جو الفرن

البيئة الكيميائية داخل الفرن لا تقل أهمية عن درجة الحرارة. سيؤدي استخدام العنصر الخاطئ في جو معين إلى فشل سريع.

عناصر مثل MoSi2 و SiC مصممة للعمل في الهواء عن طريق تشكيل طبقة أكسيد واقية. في المقابل، مواد مثل الجرافيت والموليبدينوم النقي سوف تحترق بسرعة (تتأكسد) في الهواء عند درجات حرارة عالية، مما يتطلب فراغًا أو غازًا خاملًا.

اتخاذ القرار الصحيح لتطبيقك

يتوافق الاستخدام المقصود مباشرة مع نوع معين من عناصر التسخين.

- إذا كان تركيزك الأساسي هو العمل المخبري العام، أو التقسية، أو التليين تحت 1200 درجة مئوية: فإن الفرن المزود بعناصر أسلاك معدنية FeCrAl القياسية هو الخيار الأكثر عملية واقتصادية.

- إذا كان تركيزك الأساسي هو حرق السيراميك عالي الحرارة، أو التلبيد، أو صهر الزجاج (حتى 1600 درجة مئوية): فإن الفرن المجهز بعناصر كربيد السيليكون (SiC) يوفر الأداء والمتانة اللازمين.

- إذا كان تركيزك الأساسي هو البحث أو المعالجة ذات درجة الحرارة العالية جدًا (فوق 1600 درجة مئوية في الهواء): ستحتاج إلى فرن مزود بعناصر ثنائي سيليسيد الموليبدينوم (MoSi2).

- إذا كان تركيزك الأساسي هو المعالجة ذات درجة الحرارة العالية في الفراغ أو الغاز الخامل: فإن الفرن المزود بعناصر تسخين الجرافيت مصمم خصيصًا لهذا الغرض.

من خلال فهم عنصر التسخين، يمكنك اختيار الأداة الدقيقة المطلوبة لتحقيق أهداف المعالجة الحرارية الخاصة بك.

جدول الملخص:

| المادة | الحد الأقصى لدرجة الحرارة (°م) | ملاءمة الغلاف الجوي | التطبيقات الشائعة |

|---|---|---|---|

| FeCrAl | ~1250 | الهواء | العمل المخبري العام، التقسية، التليين |

| SiC | ~1600 | الهواء | حرق السيراميك، التلبيد، صهر الزجاج |

| MoSi2 | ~1850+ | الهواء | البحث في درجات الحرارة الفائقة |

| الجرافيت | >2000 | الفراغ/الغاز الخامل | علم المعادن، بحوث المواد |

هل تحتاج إلى الفرن الصندوقي المثالي لمختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة ذات درجة حرارة عالية، بما في ذلك أفران الموفل، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. بفضل قدرات التخصيص العميقة القوية، نلبي بدقة متطلباتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة أن تعزز كفاءة المعالجة الحرارية ونتائجها!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية