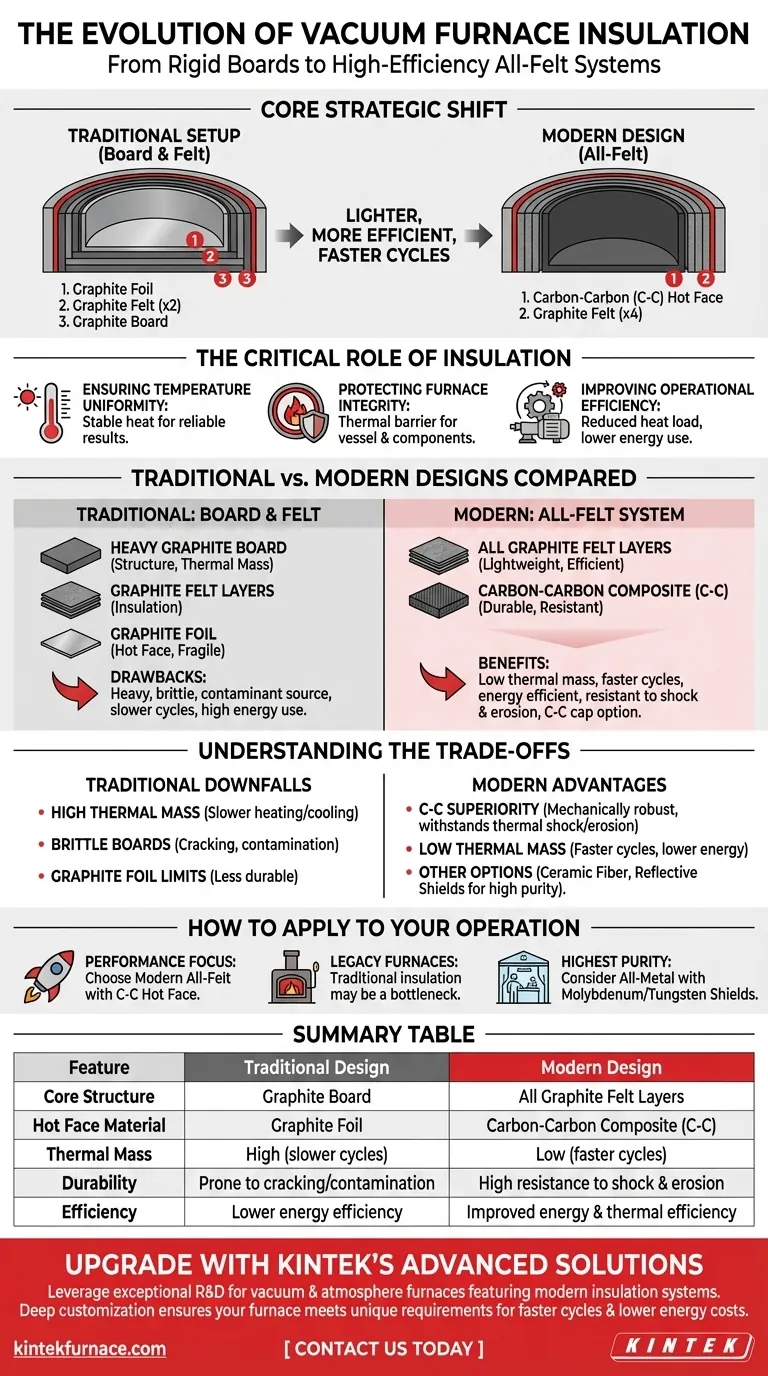

في جوهرها، يعكس تطور عزل الأفران الفراغية تحولًا استراتيجيًا من نهج جامد ومتعدد المواد إلى نظام أخف وزنًا وأكثر كفاءة يعتمد بالكامل على اللباد. جمع الإعداد التقليدي بين لوح من الجرافيت بسمك بوصة واحدة مع طبقتين من لباد الجرافيت بسمك نصف بوصة، محميًا بورق الجرافيت. حلت التصاميم الحديثة محل هذا بأربع طبقات من لباد الجرافيت بسمك نصف بوصة خلف واجهة ساخنة متينة ورقيقة من مركب الكربون والكربون.

التغيير الأساسي في عزل الأفران الفراغية هو الابتعاد عن ألواح الجرافيت الثقيلة والهشة نحو حزم لباد متكاملة أخف وزنًا وأكثر كفاءة حراريًا. هذا النهج الحديث، المحمي بواجهة ساخنة متينة من الكربون والكربون، يحسن الأداء، ويقلل من أوقات الدورة، ويعزز طول العمر.

الدور الحاسم لعزل الفرن

قبل تحليل تغييرات التصميم، من الضروري فهم سبب كون العزل أساسيًا لتشغيل الفرن الفراغي. إنه ليس مجرد احتواء للحرارة.

ضمان تجانس درجة الحرارة

العزل المناسب هو الآلية الأساسية للحفاظ على درجة حرارة مستقرة وموحدة داخل المنطقة الساخنة. هذا الاتساق غير قابل للتفاوض لتحقيق نتائج تعدينية موثوقة وقابلة للتكرار.

حماية سلامة الفرن

يمكن لدرجات الحرارة القصوى داخل المنطقة الساخنة أن تلحق الضرر بالوعاء الخارجي للفرن والمكونات الحيوية. تعمل حزمة العزل كحاجز حراري حيوي، مما يحمي السلامة الهيكلية للنظام.

تحسين الكفاءة التشغيلية

تؤثر حزمة العزل الفعالة بشكل مباشر على الكفاءة. إنها تقلل من الحمل الحراري على نظام الضخ الفراغي، مما يمكن أن يقلل من أوقات الضخ ويخفض استهلاك الطاقة الإجمالي أثناء الدورة.

تصاميم العزل التقليدية مقابل الحديثة

كان التغيير في استراتيجية العزل مدفوعًا بالسعي لتحقيق أداء حراري أفضل ومتانة وكفاءة تشغيلية.

نهج "اللوح واللباد" التقليدي

كان التصميم الكلاسيكي نظامًا متعدد الطبقات. وفر لوح الجرافيت الصلابة الهيكلية، بينما عملت طبقات من لباد الجرافيت كعزل أساسي. كانت هذه الحزمة بأكملها محمية عادةً من بيئة المنطقة الساخنة بواسطة طبقة من ورق الجرافيت.

كان هذا المزيج فعالاً ولكنه كان له عيوب متأصلة. كان اللوح ثقيلًا وهشًا ويمكن أن يمتص الملوثات بمرور الوقت.

نظام "اللباد المتكامل" الحديث

يحل المعيار الحالي محل اللوح بالكامل. يستخدم طبقات متعددة من لباد الجرافيت (غالبًا أربع طبقات نصف بوصة) لإنشاء حزمة عزل أخف وزنًا وأكثر كفاءة حراريًا.

الابتكار الرئيسي هو الواجهة الساخنة. بدلاً من الورق الهش، تستخدم الأفران الحديثة صفائح رقيقة من مركب الكربون والكربون (C-C). هذه المادة قوية بشكل استثنائي، خفيفة الوزن، ومقاومة للغاية للصدمات الحرارية وتآكل الغازات.

بالنسبة لأنظمة التبريد بالغاز عالي السرعة، يمكن أيضًا إضافة درع غطاء من الكربون والكربون (C-C) لحماية الجزء العلوي والسفلي من العزل من تآكل "الرياح" الشديد.

فهم المفاضلات

كان الانتقال إلى تصميم اللباد المتكامل وC-C استجابة مباشرة لقيود النهج التقليدي.

الجانب السلبي لألواح الجرافيت

تضيف ألواح الجرافيت، على الرغم من توفيرها للهيكل، كتلة حرارية كبيرة. هذا يعني أنها تمتص وتحتفظ بمزيد من الحرارة، مما يؤدي إلى دورات تسخين وتبريد أطول واستهلاك أعلى للطاقة. كما أنها عرضة للتشقق وتكوين الغبار، مما قد يلوث الفرن.

تفوق مركبات الكربون والكربون

توفر مركبات الكربون والكربون المزيج المثالي من الخصائص للواجهة الساخنة. إنها قوية ميكانيكيًا، ويمكنها تحمل تغيرات درجات الحرارة السريعة دون تشقق، وهي أكثر مقاومة للتآكل من غازات العملية من ورق الجرافيت البسيط.

اعتبارات المواد الأخرى

في حين أن العزل القائم على الكربون شائع، إلا أنه ليس الخيار الوحيد. لبعض التطبيقات، يتم استخدام مواد أخرى.

توفر ألواح الألياف الخزفية عزلًا جيدًا ولكن قد تكون لها قيود في درجات الحرارة العالية جدًا أو في أجواء معينة. يتم استخدام الدروع العاكسة، المصنوعة عادةً من الموليبدينوم أو التنغستن، في تطبيقات الفراغ الفائق أو النقاء العالي حيث يكون خروج الغازات من الكربون مصدر قلق.

كيفية تطبيق هذا على عمليتك

يساعدك فهم هذا التطور في اتخاذ قرارات مستنيرة بشأن صيانة الفرن وترقياته واختياره.

- إذا كان تركيزك الأساسي هو الأداء والكفاءة: فإن نظام اللباد المتكامل الحديث ذو الواجهة الساخنة من الكربون والكربون هو الخيار الحاسم لدورات أسرع، وتكاليف طاقة أقل، وعمر خدمة أطول.

- إذا كنت تشغل فرنًا قديمًا: كن على دراية بأن العزل التقليدي باللوح واللباد قد يكون عنق زجاجة في وقت الدورة ومصدرًا محتملاً لتلوث الجسيمات.

- إذا كانت عمليتك تتطلب أعلى درجة من النقاء: قد تحتاج إلى تجاوز الكربون والنظر في فرن ذي منطقة ساخنة معدنية بالكامل تستخدم دروعًا عاكسة مصنوعة من الموليبدينوم أو التنغستن.

من خلال اختيار حزمة العزل التي تتماشى مع أهداف عمليتك المحددة، فإنك تتحكم بشكل مباشر في كفاءة وموثوقية وجودة عمليات المعالجة الحرارية لديك.

جدول الملخص:

| الميزة | التصميم التقليدي | التصميم الحديث |

|---|---|---|

| الهيكل الأساسي | لوح الجرافيت | جميع طبقات لباد الجرافيت |

| مادة الواجهة الساخنة | ورق الجرافيت | مركب الكربون والكربون (C-C) |

| الكتلة الحرارية | عالية (دورات أبطأ) | منخفضة (دورات أسرع) |

| المتانة | عرضة للتشقق/التلوث | مقاومة عالية للصدمات والتآكل |

| الكفاءة | كفاءة طاقة أقل | تحسين الكفاءة الحرارية والطاقية |

قم بترقية إمكانيات المعالجة الحرارية لمختبرك من خلال حلول الأفران عالية الحرارة المتقدمة من KINTEK. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أفرانًا فراغية وذات غلاف جوي تتميز بأنظمة عزل حديثة وعالية الأداء. تضمن قدرتنا القوية على التخصيص العميق أن يلبي فرنك بدقة المتطلبات التجريبية الفريدة لدورات أسرع، وتكاليف طاقة أقل، ونتائج فائقة. اتصل بنا اليوم لمناقشة تطبيقك!

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- لماذا يعتبر الجرافيت فعالاً من حيث التكلفة لأفران التفريغ؟ تعظيم العائد على الاستثمار طويل الأجل والكفاءة

- ما هي الوظيفة الأساسية لفرن الجرافيت الفراغي؟ تحقيق نقاء المواد في درجات الحرارة القصوى

- لماذا تُستخدم الأفران الفراغية لإعادة التبريد للعينات بعد معالجة البورون؟ تعزيز صلابة اللب

- ما هي أهمية الفراغ فيما يتعلق بمكونات الجرافيت في الأفران؟ منع الأكسدة لدرجات الحرارة القصوى

- ما هو التطبيق الأساسي لأفران المعالجة الحرارية بالفراغ في مجال الطيران؟ تعزيز أداء المكونات بدقة