يعد التسخين المسبق لقوالب الجرافيت عالية الأداء إلى 800 درجة مئوية تقنية استراتيجية للإدارة الحرارية تُستخدم لتقليل معدل تبريد سبيكة إنفار 36 المنصهرة بشكل كبير. هذه العتبة الحرارية المحددة ضرورية لمنع التصلب السريع، وهو السبب الرئيسي للعيوب الهيكلية في المعدن النهائي.

من خلال إبطاء عملية التبريد بشكل كبير، يمنع التسخين المسبق تكون فراغات الصب الداخلية. وهذا يضمن إنتاج سبائك عالية الجودة تحافظ على سلامتها الهيكلية أثناء المعالجة الحرارية اللاحقة.

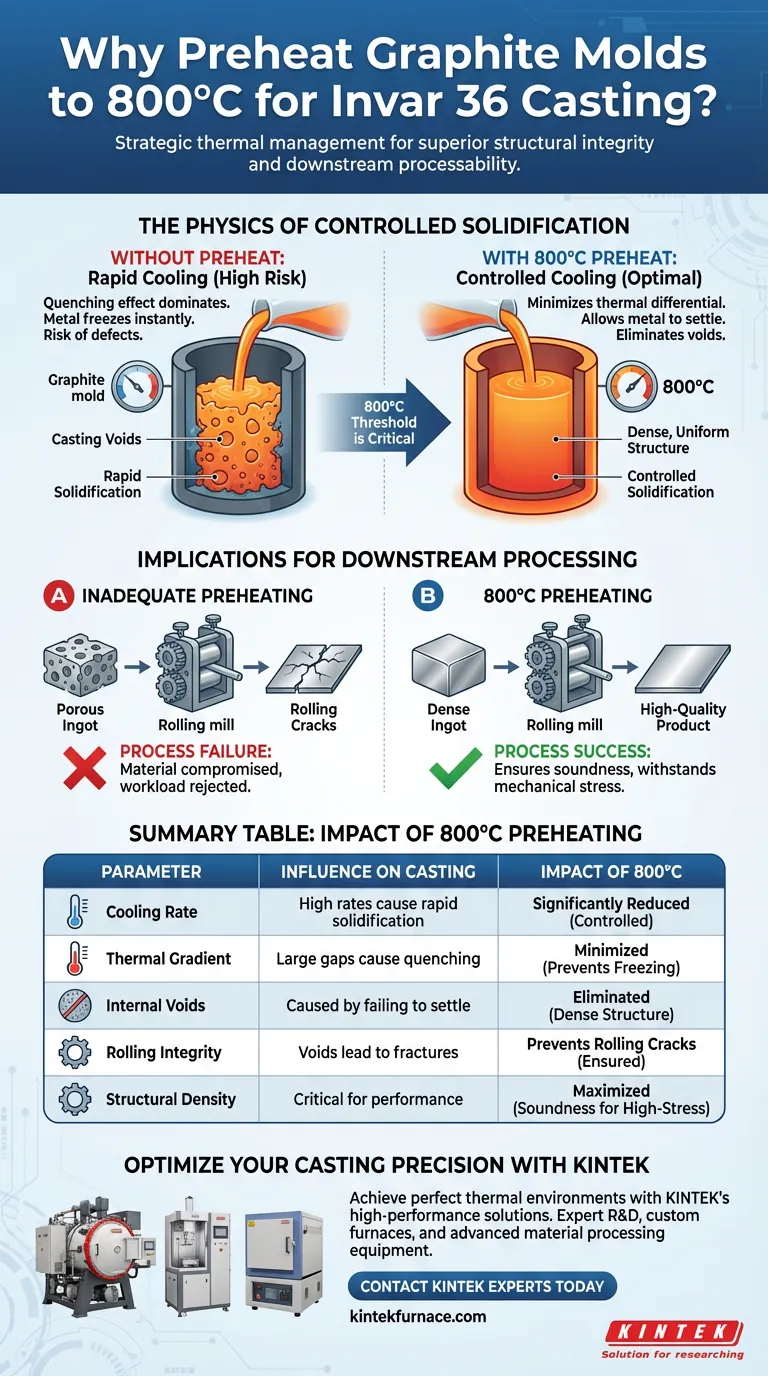

فيزياء التصلب المتحكم فيه

لفهم سبب كون 800 درجة مئوية هي درجة الحرارة المستهدفة، يجب النظر إلى سلوك السبيكة المنصهرة عند دخولها القالب.

تخفيف تأثير التبريد السريع

عندما يتلامس المعدن المنصهر مع قالب أبرد بكثير منه، فإنه يتعرض لـ "تأثير التبريد السريع". هذا يتسبب في تجمد المعدن تقريبًا على الفور عند التلامس.

من خلال التسخين المسبق لقالب الجرافيت إلى 800 درجة مئوية، يقلل المصنعون من فرق درجة الحرارة بين القالب والمعدن المنصهر. وهذا يضمن بقاء المعدن في حالة سائلة لفترة أطول، مما يسمح بعملية تصلب تدريجية ومتحكم فيها.

القضاء على فراغات الصب

الخطر الرئيسي للتصلب السريع هو تكون فراغات الصب. وهي تجاويف داخلية أو فجوات تحدث عندما يتصلب المعدن بسرعة كبيرة جدًا بحيث لا يستقر بشكل صحيح.

يسمح إبطاء معدل التبريد لسبيكة إنفار 36 المنصهرة بالاستقرار وملء حجم القالب بالكامل قبل التصلب. وهذا يعاكس بشكل مباشر تكون الفراغات، مما يؤدي إلى سبيكة كثيفة ومتجانسة.

آثار المعالجة اللاحقة

تمتد فوائد التسخين المسبق إلى ما بعد مرحلة الصب؛ فهي ضرورية لصلاحية المعدن في مراحل التصنيع اللاحقة.

منع تشقق الدرفلة

عادةً ما تخضع سبائك إنفار 36 للدرفلة - وهي عملية حرارية تستخدم لتسطيح المعدن أو تشكيله - بعد الصب. إذا كانت السبيكة تحتوي على فراغات صب، فإن إجهاد الدرفلة سيؤدي إلى تكسر المادة.

هذه الكسور، المعروفة باسم تشققات الدرفلة، تعرض كامل حمولة العمل للخطر. من خلال منع الفراغات أثناء الصب الأولي عن طريق التسخين المسبق، يقلل المصنعون بشكل كبير من احتمالية ظهور هذه التشققات أثناء الدرفلة.

ضمان سبائك عالية الجودة

الهدف النهائي لهذا الإعداد الحراري هو إنتاج سبيكة "عالية الجودة". في هذا السياق، تُعرّف الجودة بالسلامة الداخلية والقدرة على تحمل الإجهاد الميكانيكي.

بدون التسخين المسبق عند 800 درجة مئوية، من المحتمل رفض السبيكة بسبب عيوب داخلية أو فشلها أثناء خطوات المعالجة اللاحقة.

الأخطاء الشائعة: مخاطر التسخين المسبق غير الكافي

بينما يضيف التسخين المسبق وقتًا وطاقة إلى العملية، فإن الفشل في الوصول إلى 800 درجة مئوية المطلوبة يُدخل مخاطر جسيمة على سلامة المادة.

خطر التبريد السريع

إذا كانت درجة حرارة القالب منخفضة جدًا، يتسارع معدل التبريد. وهذا يعيد العملية إلى حالة تهيمن فيها تأثير التبريد السريع، مما يعيد إدخال خطر التصلب البارد (حيث تفشل تيارات المعدن في الاندماج) أو ملء القالب غير الكامل.

سلامة هيكلية منخفضة

يؤدي التسخين المسبق غير الكافي إلى سبيكة ذات بنية داخلية منخفضة. حتى لو بدا السطح سليمًا، فإن الفراغات الداخلية التي أنشأها التبريد السريع ستعمل كمراكز تركيز للإجهاد، مما يؤدي إلى فشل حتمي عندما يتم تشغيل المادة ميكانيكيًا.

اتخاذ القرار الصحيح لهدفك

لتطبيق ذلك على سياق التصنيع الخاص بك، ضع في اعتبارك أهدافك الأساسية فيما يتعلق بسلامة المواد والمعالجة.

- إذا كان تركيزك الأساسي هو السلامة الداخلية: تأكد من أن القالب يصل إلى 800 درجة مئوية كاملة لزيادة وقت استقرار المعدن المنصهر إلى أقصى حد والقضاء على فراغات الصب.

- إذا كان تركيزك الأساسي هو قابلية المعالجة اللاحقة: أعط الأولوية لدورة التسخين المسبق للحماية من تشققات الدرفلة، والتي هي عواقب مباشرة لعيوب الصب الأولية.

إتقان درجة حرارة التسخين المسبق ليس مجرد خطوة صب؛ إنه الضمان الأساسي لأداء السبيكة المستقبلي.

جدول ملخص:

| المعلمة | التأثير على صب سبيكة إنفار 36 | تأثير التسخين المسبق عند 800 درجة مئوية |

|---|---|---|

| معدل التبريد | المعدلات العالية تسبب تصلبًا سريعًا | انخفاض كبير؛ يسمح بالتبريد المتحكم فيه |

| التدرج الحراري | الفجوات الكبيرة تسبب تأثيرات تبريد سريع | تم تقليله؛ يمنع التجمد الفوري للمعدن |

| فراغات داخلية | تسببها فشل المعدن في الاستقرار | تم القضاء عليها؛ تضمن بنية سبيكة كثيفة ومتجانسة |

| سلامة الدرفلة | الفراغات تؤدي إلى كسور أثناء التشكيل | يمنع تشققات الدرفلة أثناء المعالجة اللاحقة |

| الكثافة الهيكلية | حاسم للأداء الميكانيكي | تم تعظيمها؛ تضمن السلامة للتطبيقات عالية الإجهاد |

قم بتحسين دقة الصب لديك مع KINTEK

يتطلب تحقيق بيئة حرارية مثالية عند 800 درجة مئوية معدات دقيقة تتحمل متطلبات الصناعة الصارمة. توفر KINTEK أفرانًا عالية الحرارة وأنظمة تفريغ وحلول CVD رائدة في الصناعة مصممة خصيصًا لمعالجة المواد المتقدمة.

سواء كنت تصب سبيكة إنفار 36 أو تطور سبائك متخصصة، فإن فريق البحث والتطوير الخبير لدينا يقدم أفرانًا معملية وصناعية قابلة للتخصيص لضمان وصول قوالبك إلى عتبات درجة الحرارة الدقيقة في كل مرة. امنع العيوب وزد من إنتاجيتك اليوم.

هل أنت مستعد لرفع مستوى معالجتك الحرارية؟

دليل مرئي

المراجع

- Mehmet Kul, Markus Merkel. Minimum and Stable Coefficient of Thermal Expansion by Three-Step Heat Treatment of Invar 36. DOI: 10.3390/cryst14121097

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- كيف تسهل أدوات التجريد الحراري ومعدات التسخين إعادة تدوير الألواح الشمسية؟ دليل استعادة الزجاج عالي القيمة

- لماذا يجب توفير الأرجون عالي النقاء باستمرار لسبائك الألومنيوم والسيليكون؟ ضمان دقة بيانات اللزوجة

- ما هي وظيفة غاز الأرجون عالي النقاء في تحضير BPEA PVT؟ ضمان نمو بلوري عالي الجودة

- كيف يؤثر التحكم في تدفق الغاز ووقت التفاعل على طبقات الكربون في محفزات NiMo؟ إتقان هندسة البنية النانوية

- لماذا تعتبر أسطوانات النيتروجين ومقاييس التدفق ضرورية أثناء الانحلال الحراري للكتلة الحيوية؟ التحكم في الغلاف الجوي لتحقيق أقصى إنتاجية

- لماذا يتم استخدام HR-TEM بعد المعالجة الحرارية عالية الحرارة؟ تصور التطور الهيكلي وسلامة المواد.

- ما هي مزايا استخدام فرن تفاعل ميكروويف متعدد الأوضاع مخصص؟ زيادة سرعة التخليق بنسبة 90%

- كيف يعمل الفرن متعدد السرعات؟ حقق أقصى درجات الراحة والكفاءة