تعتبر مستشعرات المزدوجات الحرارية عالية الدقة ضرورية لأنها توفر ردود فعل حرارية فورية ودقيقة مطلوبة للحفاظ على التدرجات الحرارية الصارمة اللازمة لإنتاج الزركونيوم. إنها تعمل كحلقة وصل حاسمة بين التفاعل المادي وأنظمة التحكم الآلي، مما يضمن التزام العملية الصارم بالنوافذ الحرارية المحددة أثناء الاختزال والفصل.

من خلال دمج بيانات درجة الحرارة في مناطق مختلفة مع منطق التحكم، تمنع هذه المستشعرات التقلبات الحرارية التي تضر بإزالة الشوائب والبنية المادية، مما يؤمن في النهاية الاستقرار الكيميائي وحجم الجسيمات المنتظم لإسفنج الزركونيوم النهائي.

إدارة الحدود الحرجة لدرجة الحرارة

متطلبات مرحلة الاختزال

خلال مرحلة الاختزال الحراري بالمغنيسيوم، تتطلب العملية درجة حرارة ثابتة تبلغ 800 درجة مئوية. حتى الانحرافات الطفيفة في هذه المرحلة يمكن أن تزعزع استقرار حركية التفاعل اللازمة لفصل الزركونيوم عن مركباته.

متطلبات مرحلة الفصل بالتفريغ

تعمل عملية الفصل بالتفريغ ضمن نافذة أعلى وأضيق تتراوح بين 900 و 1010 درجة مئوية. الدقة هنا غير قابلة للتفاوض، حيث أن هذه المرحلة مسؤولة عن التنقية النهائية للإسفنج.

دور ردود الفعل في الوقت الفعلي

لا تقوم المزدوجات الحرارية عالية الدقة بتسجيل البيانات فحسب؛ بل إنها تقود النظام. إنها توفر ردود فعل فورية لعناصر التسخين، مما يسمح للمعدات بإجراء تعديلات دقيقة للحفاظ على نقاط الضبط المحددة هذه.

مخاطر عدم الاستقرار الحراري

التأثير على إزالة الشوائب

إذا تقلبات درجة الحرارة أقل من الحد المطلوب، فإن كفاءة إزالة الشوائب تنخفض بشكل كبير. ينتج عن ذلك منتج غير مستقر كيميائيًا يفشل في تلبية معايير النقاء.

خطر التلبيد المفرط

على العكس من ذلك، إذا ارتفعت درجة الحرارة أو انحرفت بشكل كبير، فإن إسفنج الزركونيوم يتعرض لخطر التلبيد المفرط. يؤدي هذا إلى تدهور البنية المادية للمنتج، مما يؤدي إلى أحجام جسيمات غير متسقة يصعب معالجتها لاحقًا.

ضمان التوحيد

الهدف النهائي لمنع هذه التقلبات هو التوحيد. يضمن التحكم الدقيق أن كل دفعة من إسفنج الزركونيوم تظهر حجم جسيمات متسق وتركيب كيميائي مستقر.

التنفيذ التشغيلي

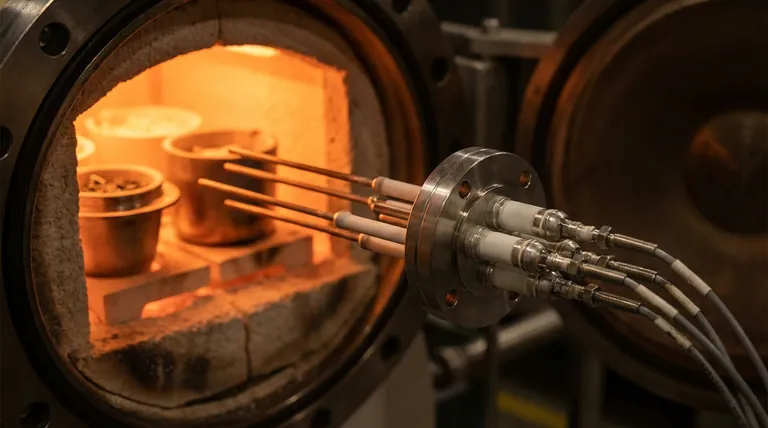

مراقبة المناطق المتعددة

تتطلب المراقبة الفعالة أكثر من نقطة بيانات واحدة. يجب ترتيب المستشعرات عبر مناطق درجات حرارة مختلفة داخل المفاعل.

التحكم في التدرجات الحرارية

يسمح هذا الترتيب الموزع للمشغلين بمراقبة والتحكم في تدرجات درجة الحرارة عبر الوعاء بأكمله. يضمن توزيع الحرارة بالتساوي، مما يمنع النقاط الساخنة المحلية أو المناطق الباردة التي يمكن أن تفسد الدفعة.

فهم المقايضات

تعقيد التكامل

بينما توفر المستشعرات عالية الدقة تحكمًا فائقًا، فإنها تزيد من تعقيد النظام. يتطلب دمج مستشعرات متعددة عبر مناطق مختلفة نظام تحكم قويًا قادرًا على معالجة تدفقات البيانات المتزامنة دون تأخير.

المعايرة والانحراف

العمل في درجات حرارة تصل إلى 1010 درجة مئوية يضع ضغطًا على عناصر الاستشعار. للحفاظ على "الدقة العالية" المطلوبة لمنع التلبيد المفرط، تتطلب هذه المستشعرات جداول معايرة صارمة لضمان أنها لم تنحرف عن قيمها الحقيقية.

اتخاذ القرار الصحيح لعمليتك

لزيادة جودة إنتاج إسفنج الزركونيوم الخاص بك، قم بمواءمة استراتيجية المستشعرات الخاصة بك مع مقاييس الجودة المحددة لديك:

- إذا كان تركيزك الأساسي هو النقاء الكيميائي: أعط الأولوية لدقة المستشعر في نطاق 900-1010 درجة مئوية لضمان أقصى كفاءة لإزالة الشوائب أثناء الفصل بالتفريغ.

- إذا كان تركيزك الأساسي هو الاتساق المادي: تأكد من أن المستشعرات موزعة بكثافة عبر جميع مناطق درجات الحرارة لمنع التدرجات التي تؤدي إلى التلبيد المفرط وأحجام الجسيمات غير المنتظمة.

التحكم الحقيقي في العملية لا يتعلق فقط بتسخين المواد؛ بل يتعلق بالحفاظ على انضباط البيئة الحرارية.

جدول ملخص:

| مرحلة العملية | نطاق درجة الحرارة المستهدف | هدف التحكم الحرج |

|---|---|---|

| الاختزال الحراري بالمغنيسيوم | 800 درجة مئوية | استقرار حركية التفاعل لفصل المركبات |

| الفصل بالتفريغ | 900 درجة مئوية - 1010 درجة مئوية | أقصى إزالة للشوائب والتنقية |

| المراقبة الحرارية | توزيع متعدد المناطق | منع التلبيد المفرط وضمان حجم جسيمات منتظم |

قم بتحسين عملياتك الحرارية مع KINTEK

التحكم الدقيق في درجة الحرارة هو الفرق بين منتج عالي النقاء ودفعة فاشلة. في KINTEK، نمكّن المختبرات والمصنعين بالدقة المطلوبة لإنتاج الزركونيوم المعقد. مدعومين بالبحث والتطوير والتصنيع المتخصصين، نقدم أنظمة أفران الصهر، والأنابيب، الدوارة، والتفريغ، و CVD عالية الأداء، بالإضافة إلى أفران المختبرات الأخرى ذات درجات الحرارة العالية - وكلها قابلة للتخصيص بالكامل لتلبية احتياجات المراقبة الحرارية الفريدة الخاصة بك.

هل أنت مستعد للقضاء على التقلبات الحرارية وتأمين الاستقرار الكيميائي؟

اتصل بخبرائنا اليوم لاكتشاف كيف يمكن لحلول الأفران المتقدمة لدينا تحسين كفاءة إنتاجك.

المراجع

- М.М. Pylypenko, A.О. Drobyshevska. MAGNESIUM-THERMAL METHOD OF SPONGE ZIRCONIUM OBTAINING. DOI: 10.46813/2024-149-052

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- مجموعة ختم القطب الكهربي للتفريغ بشفة CF KF شفة التفريغ الكهربائي لأنظمة التفريغ

- صمام إيقاف كروي كروي عالي التفريغ من الفولاذ المقاوم للصدأ 304 316 لأنظمة التفريغ

- فرن تفريغ الضغط الخزفي لتلبيد البورسلين زركونيا للأسنان

- فرن أنبوب التكثيف لاستخلاص وتنقية المغنيسيوم

- مشبك سلسلة تفريغ سريع التحرير من الفولاذ المقاوم للصدأ ثلاثي الأقسام

يسأل الناس أيضًا

- كيف تختلف الموصلية الحرارية بين عناصر التسخين من كربيد السيليكون (SiC) وثنائي سيليسيد الموليبدينوم (MoSi2)؟ اختر العنصر المناسب لفرنكك

- كيف تُستخدم عناصر التسخين من MoSi2 في المعالجة الحرارية للمعادن؟ تحقيق معالجة حرارية فائقة للمعادن

- كيف تقلل عناصر التسخين السيراميكية من تكاليف الصيانة مقارنة بالبدائل المعدنية؟ انخفاض التكلفة الإجمالية للملكية مع سخانات السيراميك المتينة

- ما هي المتطلبات المادية لأنابيب الأفران؟ تحسين الأداء والسلامة في المختبرات ذات درجات الحرارة العالية

- ما هي الخصائص الرئيسية المطلوبة في المواد المستخدمة لعناصر التسخين؟ اختر المادة المناسبة للتدفئة الفعالة والمتينة

- ما هي الخصائص الرئيسية لأنابيب السيراميك الألومينا عالية النقاء بنسبة 99.7٪؟ اكتشف دورها في التطبيقات ذات درجات الحرارة العالية

- ما هي خصائص ثنائي سيليسيد الموليبدينوم (MoSi2) التي تجعله مناسبًا للتطبيقات ذات درجات الحرارة العالية؟ اكتشف مرونته في درجات الحرارة المرتفعة

- ما هو الدور الذي تلعبه المزدوجة الحرارية W/Re-20 في التخليق عالي الحرارة الذاتي لكربيد التنجستن؟ مراقبة دقيقة للتفاعلات القصوى التي تصل إلى 2300 درجة مئوية