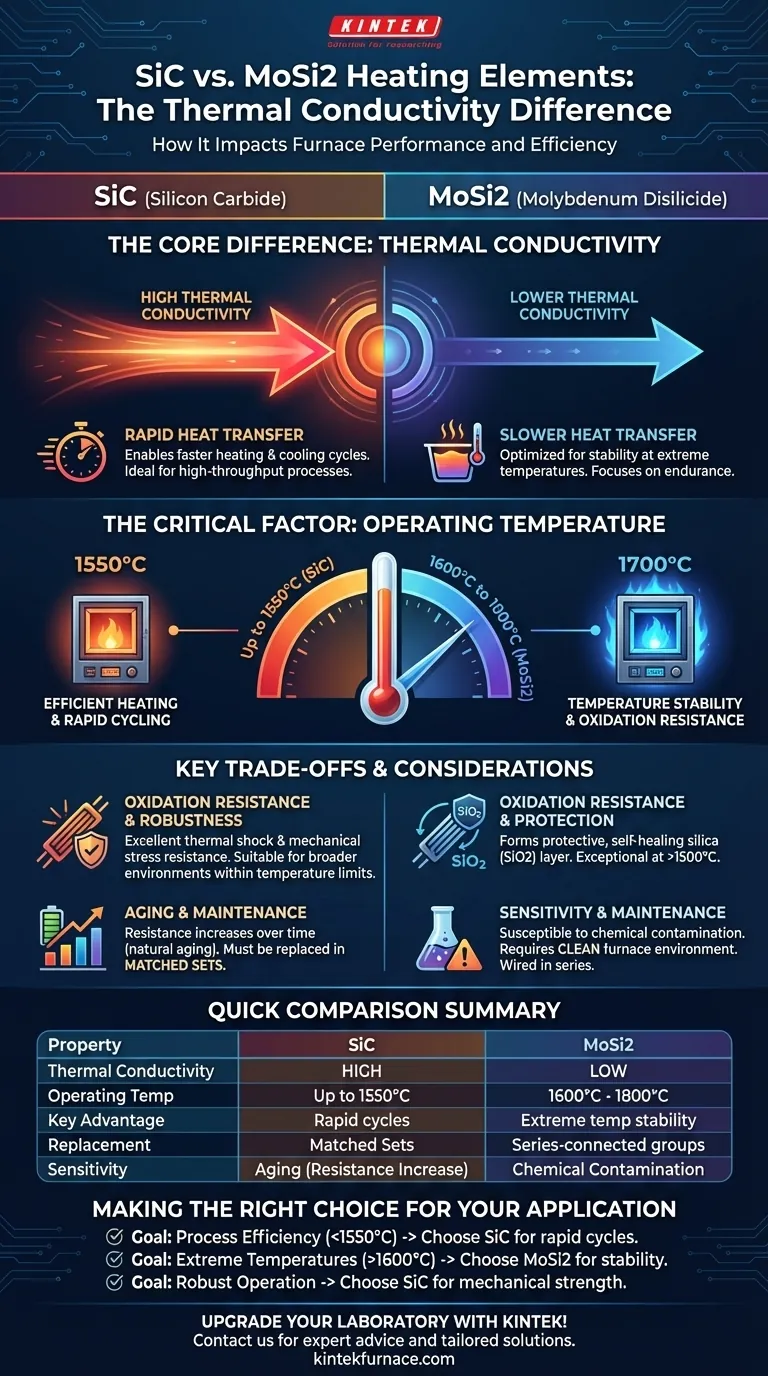

باختصار، تمتلك عناصر التسخين من كربيد السيليكون (SiC) موصلية حرارية أعلى بكثير من عناصر ثنائي سيليسيد الموليبدينوم (MoSi2). هذا الاختلاف الجوهري يعني أن SiC يمكنه نقل الحرارة بكفاءة أكبر، مما يتيح دورات تسخين وتبريد أسرع داخل الفرن. تم تصميم MoSi2، بموصليته الحرارية المنخفضة، لغرض مختلف: استقرار لا مثيل له في درجات الحرارة القصوى.

نادراً ما يكون الاختيار بين SiC و MoSi2 متعلقًا بالموصلية الحرارية وحدها. يعتمد القرار على درجة حرارة التشغيل المطلوبة. يتفوق SiC في التسخين السريع والفعال حتى حوالي 1550 درجة مئوية، بينما MoSi2 هو الخيار الأمثل للتطبيقات التي تتطلب الاستقرار في درجات حرارة أعلى من 1600 درجة مئوية.

دور الموصلية الحرارية

تحدد الموصلية الحرارية مدى سرعة المادة في نقل الحرارة من جوهرها إلى سطحها ثم إلى البيئة المحيطة. تؤثر هذه الخاصية بشكل مباشر على أداء الفرن وكفاءة العملية.

SiC: موصلية عالية للدورات السريعة

تسمح الموصلية الحرارية الممتازة لكربيد السيليكون بتبديد الطاقة الحرارية في حجرة الفرن على الفور تقريبًا.

هذه الخاصية مثالية للعمليات التي تستفيد من أوقات تسخين وتبريد سريعة. من خلال تقليل أوقات الدورات، يمكن لعناصر SiC تحسين الإنتاجية والكفاءة الكلية للعملية بشكل كبير.

MoSi2: موصلية أقل لدرجات الحرارة القصوى

يمتلك ثنائي سيليسيد الموليبدينوم موصلية حرارية أقل. بينما يعني هذا أنه ينقل الحرارة بشكل أقل سرعة من SiC، فإن ميزته الأساسية تكمن في مكان آخر.

تم تصميم عناصر MoSi2 من أجل الاستقرار وطول العمر في درجات الحرارة القصوى (حتى 1800 درجة مئوية) حيث ستفشل عناصر SiC. يتم تحديد أدائها من خلال تحمل درجات الحرارة العالية بدلاً من سرعة نقل الحرارة.

ما وراء الموصلية: مقارنة أعمق

التركيز على الموصلية الحرارية وحدها يوفر صورة غير مكتملة. تمتلك المواد خصائص مختلفة جوهريًا تجعلها مناسبة لتطبيقات متميزة.

العامل الحاسم: درجة حرارة التشغيل

درجة الحرارة المستهدفة لفرنك هي العامل الأكثر أهمية في قرارك.

- تُستخدم عناصر SiC عادةً لدرجات حرارة الفرن حتى 1550 درجة مئوية (مع درجة حرارة سطح العنصر حوالي 1600 درجة مئوية).

- تُطلب عناصر MoSi2 للعمل في درجات حرارة أعلى، حيث تعمل بشكل موثوق في الأفران من 1600 درجة مئوية إلى 1700 درجة مئوية، وحتى 1800 درجة مئوية في بعض النماذج.

مقاومة الأكسدة والجو

كيف يتحمل العنصر في بيئة ساخنة ومؤكسدة أمر بالغ الأهمية لعمره الافتراضي.

يتفوق MoSi2 في هذا المجال من خلال تشكيل طبقة واقية ذاتية الشفاء من السيليكا (SiO2) على سطحه عند درجات حرارة عالية. وهذا يمنحه مقاومة استثنائية للأكسدة فوق 1500 درجة مئوية.

يوفر SiC أيضًا مقاومة ممتازة للصدمات الحرارية والإجهاد الميكانيكي، مما يجعله خيارًا قويًا لمجموعة أوسع من البيئات، ولكن ضمن حد درجة حرارته الأدنى.

فهم المفاضلات

كل خيار هندسي ينطوي على تنازلات. فهم الجوانب السلبية المحتملة لكل مادة هو مفتاح تجنب الأخطاء المكلفة.

SiC: التقادم والاستبدال

تزداد المقاومة الكهربائية لعناصر SiC بمرور الوقت مع الاستخدام. هذه عملية تقادم طبيعية.

عندما يفشل عنصر واحد، لا يمكنك ببساطة استبدال الوحدة الفردية. نظرًا لأن مقاومتها ستكون مختلفة عن العناصر القديمة، فسيؤدي ذلك إلى اختلال التوازن. لذلك، يجب استبدال عناصر SiC في مجموعات متطابقة أو مجموعات موصلة على التوالي.

MoSi2: الحساسية للتلوث

بينما يمكن أن تتمتع عناصر MoSi2 بعمر خدمة طويل جدًا، إلا أنها أكثر عرضة للتلف الناتج عن التلوث الكيميائي.

الصيانة السليمة للفرن أمر بالغ الأهمية. قد يؤدي الفشل في الحفاظ على نظافة حجرة الفرن إلى فشل مبكر للعنصر، مما يلغي إمكانية طول عمرها. كما أنها موصلة على التوالي، مما يعني أن فشلًا واحدًا يؤدي إلى تعطل الدائرة بأكملها.

اتخاذ الخيار الصحيح لتطبيقك

لاختيار العنصر الصحيح، يجب عليك مواءمة خصائص المادة مع هدفك التشغيلي الأساسي.

- إذا كان تركيزك الأساسي هو كفاءة العملية أقل من 1550 درجة مئوية: اختر SiC لموصليته الحرارية العالية، والتي تتيح دورات تسخين وتبريد سريعة.

- إذا كان تركيزك الأساسي هو تحقيق درجات حرارة قصوى أعلى من 1600 درجة مئوية: MoSi2 هو الخيار الوحيد المناسب، حيث يوفر استقرارًا ومقاومة للأكسدة لا مثيل لهما في هذا النطاق.

- إذا كان تركيزك الأساسي هو التشغيل القوي مع صيانة يمكن التنبؤ بها: يوفر SiC قوة ميكانيكية فائقة وجدول استبدال أبسط، وإن كان أكثر تكرارًا.

في النهاية، يتطلب اختيار عنصر التسخين المناسب فهمًا واضحًا لمعايير عمليتك، وخاصة درجة الحرارة المستهدفة.

جدول الملخص:

| الخاصية | عنصر تسخين SiC | عنصر تسخين MoSi2 |

|---|---|---|

| الموصلية الحرارية | عالية | منخفضة |

| درجة حرارة التشغيل | حتى 1550 درجة مئوية | 1600 درجة مئوية إلى 1800 درجة مئوية |

| الميزة الرئيسية | دورات تسخين/تبريد سريعة | استقرار درجة الحرارة القصوى |

| متطلبات الاستبدال | مجموعات متطابقة | مجموعات موصلة على التوالي |

| الحساسية | التقادم يزيد المقاومة | التلوث الكيميائي |

قم بترقية مختبرك باستخدام عنصر التسخين المناسب! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متقدمة عالية الحرارة. يكتمل خط إنتاجنا، بما في ذلك أفران الكتم، الأنابيب، الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت بحاجة إلى SiC للكفاءة أو MoSi2 لدرجات الحرارة القصوى، يمكننا المساعدة في تحسين عملياتك. اتصل بنا اليوم للحصول على مشورة الخبراء والحلول المخصصة!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة