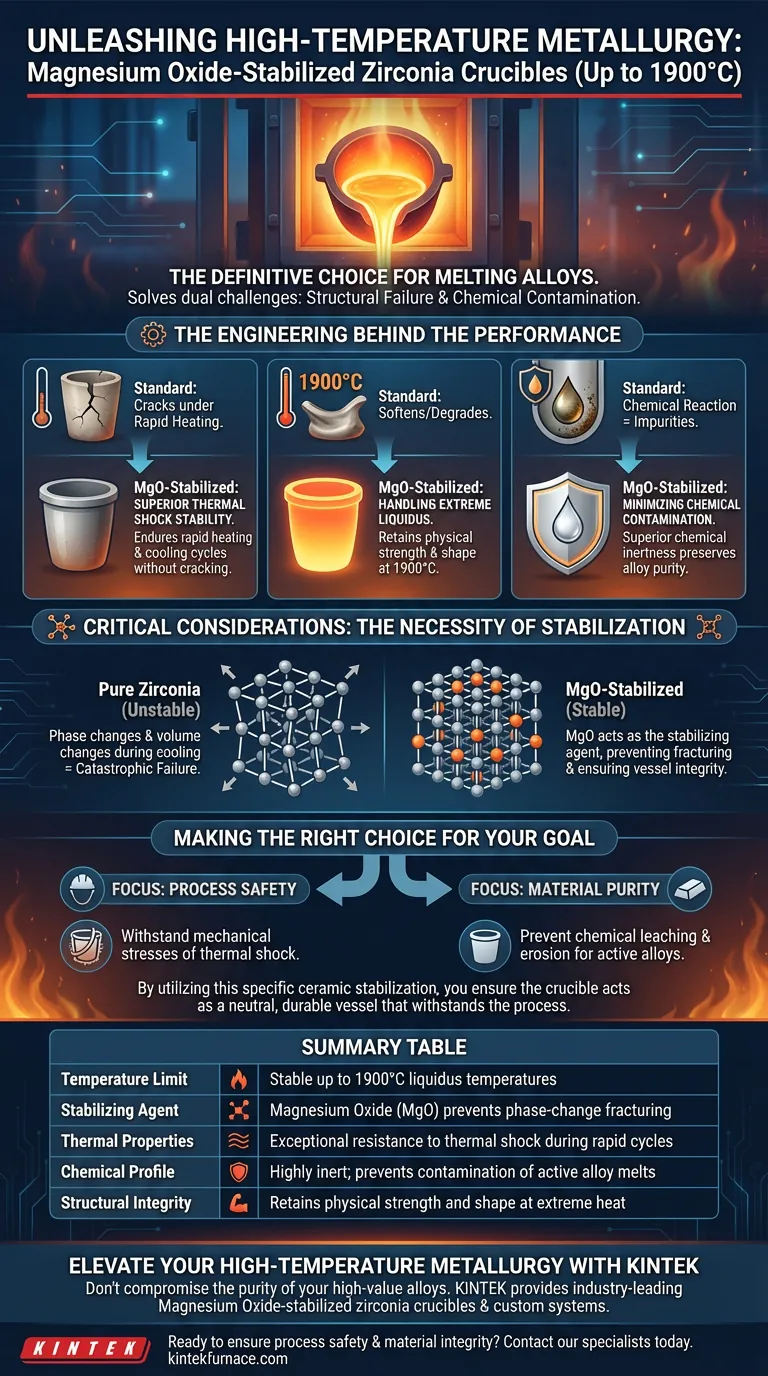

تُعد بوتقات الزركونيا المستقرة بأكسيد المغنيسيوم الخيار الحاسم في علم الفلزات عالي الحرارة لأنها تحل التحديات المزدوجة المتمثلة في الفشل الهيكلي والتلوث الكيميائي. تم تصميمها خصيصًا لتحمل الصدمات الحرارية ومقاومة التآكل أثناء معالجة السبائك ذات نقاط الانصهار التي تصل إلى 1900 درجة مئوية.

تُعرف السبائك عالية الحرارة بصعوبة معالجتها لأنها تهاجم الأوعية الخزفية القياسية وتسبب تشققها أثناء التسخين السريع. تعمل الزركونيا المستقرة بأكسيد المغنيسيوم على تخفيف هذه المخاطر من خلال الجمع بين ثبات استثنائي للصدمات الحرارية والخمول الكيميائي، مما يضمن سلامة الوعاء ونقاء السبيكة.

الهندسة وراء الأداء

ثبات فائق للصدمات الحرارية

يتمثل الخطر الأساسي في الصهر عالي الحرارة في الفشل الهيكلي للبوثقة بسبب التغيرات السريعة في درجات الحرارة.

يُعدّل استقرار أكسيد المغنيسيوم التركيب البلوري للزركونيا. يسمح هذا التعديل للبوثقة بتحمل ضغوط دورات التسخين والتبريد دون تشقق أو تحطم.

التعامل مع درجات حرارة الانصهار القصوى

غالبًا ما تلين المواد المقاومة للحرارة القياسية أو تتدهور قبل الوصول إلى نقاط انصهار السبائك الفائقة الحديثة.

تحتفظ الزركونيا المستقرة بأكسيد المغنيسيوم بقوتها الفيزيائية وشكلها عند درجات حرارة تشغيل عالية للغاية. هذه القدرة ضرورية لمعالجة المواد ذات درجات حرارة الانصهار التي تصل إلى 1900 درجة مئوية.

تقليل التلوث الكيميائي

السبائك المنصهرة نشطة للغاية وتميل إلى التفاعل بقوة مع أوعية الاحتواء، مما يؤدي إلى شوائب في المنتج النهائي.

يوفر تكوين المواد هذا خمولًا كيميائيًا فائقًا. يقلل من التفاعلات بين جدار البوثقة وسبائك المعادن النشطة المنصهرة، مما يحافظ على التركيب الكيميائي الدقيق للمعدن الذي تتم معالجته.

اعتبارات حاسمة

ضرورة الاستقرار

من المهم فهم أن الزركونيا النقية وحدها غالبًا ما تكون غير مناسبة لهذه التطبيقات بسبب التغيرات الطورية التي تحدث أثناء التسخين.

إضافة أكسيد المغنيسيوم ليست مجرد مادة مضافة؛ إنها عامل الاستقرار الذي يمنع الفشل الكارثي. بدون هذا الاستقرار، فإن تغيرات الحجم المرتبطة بالتبريد من المرجح أن تتسبب في تشقق الوعاء، مما يعرض سلامة الانصهار للخطر.

اتخاذ الخيار الصحيح لهدفك

عند التعامل مع السبائك عالية القيمة والبيئات الحرارية القصوى، لا يوجد مجال للخطأ.

- إذا كان تركيزك الأساسي هو سلامة العملية: اعتمد على الزركونيا المستقرة بأكسيد المغنيسيوم لتحمل الضغوط الميكانيكية للصدمات الحرارية أثناء دورات التسخين والتبريد السريعة.

- إذا كان تركيزك الأساسي هو نقاء المواد: اختر هذا التكوين لمنع التسرب الكيميائي والتآكل عند صهر السبائك شديدة التفاعل أو "النشطة".

من خلال استخدام هذا الاستقرار الخزفي المحدد، فإنك تضمن أن تعمل البوثقة كوعاء محايد ودائم يتحمل العملية بدلاً من أن يصبح جزءًا منها.

جدول الملخص:

| الميزة | فائدة الأداء |

|---|---|

| حد درجة الحرارة | ثابتة حتى 1900 درجة مئوية لدرجات حرارة الانصهار |

| عامل الاستقرار | أكسيد المغنيسيوم (MgO) يمنع تشقق تغير الطور |

| الخصائص الحرارية | مقاومة استثنائية للصدمات الحرارية أثناء الدورات السريعة |

| الملف الكيميائي | خامل للغاية؛ يمنع تلوث سبائك المعادن النشطة المنصهرة |

| السلامة الهيكلية | تحافظ على القوة الفيزيائية والشكل عند الحرارة القصوى |

ارتقِ بعلم الفلزات عالي الحرارة لديك مع KINTEK

لا تساوم على نقاء سبائكك عالية القيمة. توفر KINTEK بوتقات الزركونيا المستقرة بأكسيد المغنيسيوم الرائدة في الصناعة والمصممة لتحمل البيئات الحرارية الأكثر تطلبًا.

مدعومين بالبحث والتطوير المتخصص والتصنيع الدقيق، نقدم مجموعة كاملة من أنظمة الأفران المغلقة، والأنابيب، والدوارة، والفراغية، و CVD، بالإضافة إلى أفران المختبرات عالية الحرارة القابلة للتخصيص والمصممة خصيصًا لتلبية احتياجات البحث أو الإنتاج الفريدة الخاصة بك.

هل أنت مستعد لضمان سلامة العملية وسلامة المواد؟

اتصل بخبرائنا اليوم للعثور على الحل الأمثل لك.

دليل مرئي

المراجع

- Kilian Sandner, Uwe Glatzel. Investment casting of Cr–Si alloys with liquidus temperatures up to 1900 °C. DOI: 10.1007/s40962-024-01490-7

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

يسأل الناس أيضًا

- ما هي أهمية استخدام الكرات الخزفية ذات الأقطار المختلفة؟ تحسين تدفق المفاعل والترشيح

- ما هي الوظيفة التي يؤديها فرن التجفيف بالنفث المخبري؟ تحسين المعالجة المسبقة للجسيمات المغناطيسية

- لماذا يتم اختيار القوارب الطويلة من الألومينا كحاويات عينات لتجارب التنقية بالمنطقة؟ تحسين تنقية المواد

- ما هي الصيانة المطلوبة بعد استخدام أنبوب فرن الألومينا؟ ضمان طول العمر والنقاء في مختبرك

- لماذا يعتبر البوتقة الموليبدينوم خيارًا مثاليًا لصهر الكوارتز؟ حلول عالية النقاء عند 2000 درجة مئوية

- لماذا تستخدم بوتقات الألومينا لعملية التلدين NaNbO3:Pr3+؟ ضمان نقاء عالٍ واستقرار حراري

- ما هي وظيفة بوتقات الألومينا عالية النقاء؟ تحقيق نتائج دقيقة في أبحاث معالجة الأملاح بالحرارة

- كيف يؤثر اختيار بوتقات الألومينا مقابل الجرافيت على صهر الألومنيوم والسيليكون؟ دليل الخبراء لسلامة البيانات