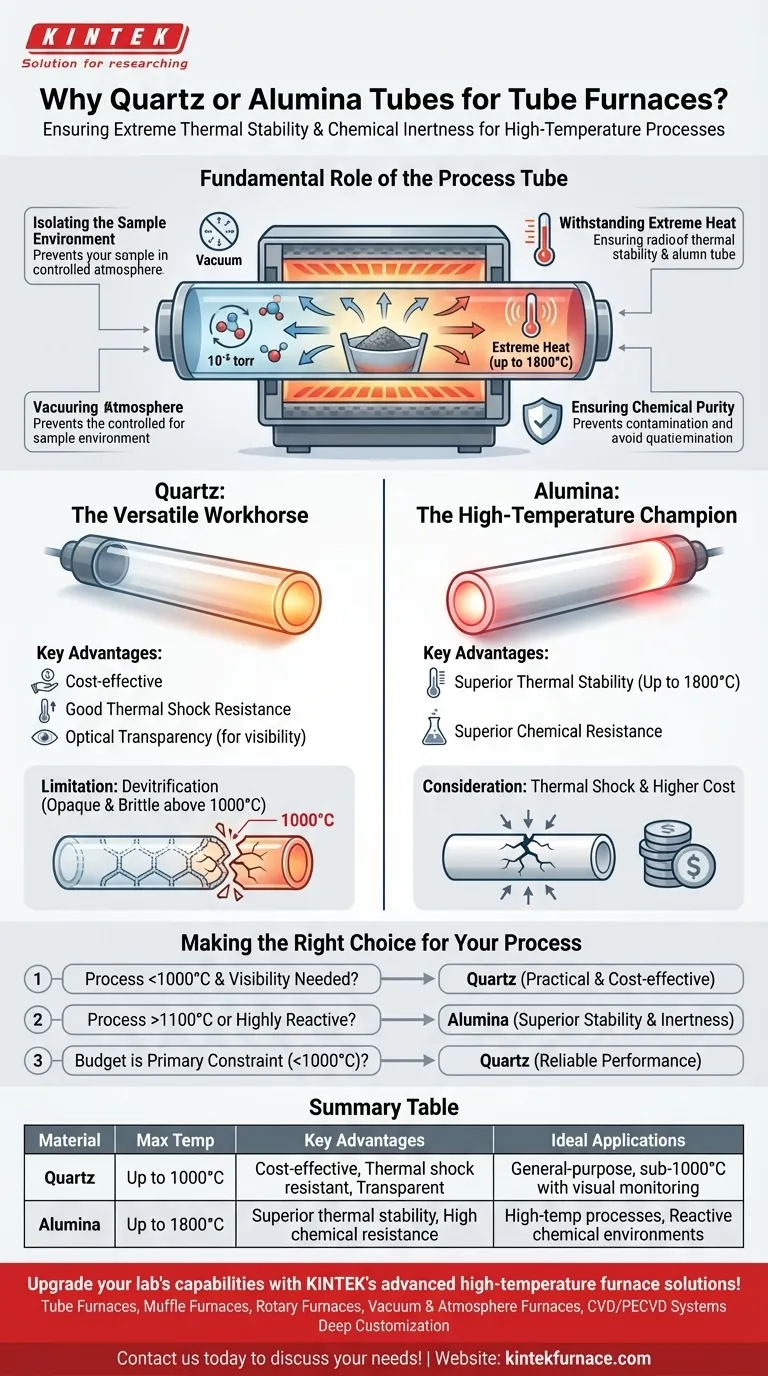

يتم تحديد اختيار أنبوب العملية في الفرن من خلال متطلبين غير قابلين للتفاوض: الاستقرار الحراري الشديد والخمول الكيميائي. يعتبر الكوارتز والألومينا من المعايير الصناعية لأنهما يمكنهما احتواء عينة داخل جو متحكم به في درجات حرارة عالية جدًا دون أن يتفككا أو يتفاعلا مع العملية. وهذا يضمن سلامة ونقاء التجربة أو عملية التصنيع.

القرار الأساسي بين الكوارتز والألومينا هو مقايضة بين درجة الحرارة والتكلفة. الكوارتز هو الخيار المتعدد الاستخدامات والاقتصادي لمعظم التطبيقات حتى 1000 درجة مئوية، بينما يلزم الألومينا عالية النقاء للعمليات التي تتطلب درجات حرارة أعلى ومقاومة كيميائية قصوى.

الدور الأساسي لأنبوب العملية

تم تصميم فرن الأنبوب لتسخين عينة بدقة، لكن أنبوب العملية هو الوعاء الذي يجعل هذه العملية مجدية. ويمتد دوره إلى أبعد من مجرد حمل المادة.

عزل بيئة العينة

الوظيفة الأساسية للأنبوب هي إنشاء بيئة محكمة الإغلاق. وهذا يسمح لك بالعمل تحت فراغ عالٍ (حتى 10⁻⁵ تور) أو إدخال غازات محددة، مما يخلق جوًا متحكمًا به وهو أمر ضروري لعمليات مثل الترسيب الكيميائي للبخار (CVD) أو التلدين للمواد المتفاعلة.

تحمل الحرارة الشديدة

تعمل عناصر التسخين بالفرن في درجات حرارة يمكن أن تتجاوز 1700 درجة مئوية. يجب أن يتحمل أنبوب العملية هذه الحرارة الشديدة والمستمرة دون ذوبان أو ترهل أو تدهور. هذا الاستقرار الحراري هو المعيار الأول لاختيار المواد.

ضمان النقاء الكيميائي

في درجات الحرارة العالية، تصبح المواد أكثر تفاعلية. يجب أن يكون أنبوب العملية خاملًا كيميائيًا، مما يعني أنه لن يتفاعل مع العينة، أو الغازات الأولية، أو أي نواتج ثانوية. وهذا يمنع التلوث، وهو أمر بالغ الأهمية لتطبيقات تصنيع أشباه الموصلات وأبحاث علوم المواد.

قصة مادتين: الكوارتز مقابل الألومينا

بينما تخدم كلتا المادتين نفس الغرض الأساسي، فإن خصائصهما تجعلهما مناسبتين لنوافذ تشغيل مختلفة.

الكوارتز: الحصان العامل متعدد الاستخدامات

الكوارتز (السيليكا المنصهرة) هو الخيار الأكثر شيوعًا لتطبيقات أفران الأنبوب ذات الأغراض العامة. إنه يوفر توازنًا ممتازًا في الخصائص وهو فعال من حيث التكلفة نسبيًا.

مزاياه الرئيسية هي مقاومة الصدمات الحرارية الجيدة، مما يعني أنه يمكنه التعامل مع تغيرات درجة الحرارة السريعة نسبيًا، والشفافية البصرية في درجات الحرارة المنخفضة، مما يسمح بالمراقبة البصرية للعملية.

الألومينا: بطل درجات الحرارة العالية

الألومينا (Al₂O₃) هي سيراميك عالي الأداء يُستخدم عندما تتجاوز حدود الكوارتز. ميزتها الأساسية هي درجة حرارة تشغيل قصوى أعلى بكثير، مما يجعلها مناسبة للعمليات التي تعمل حتى 1700 درجة مئوية أو حتى 1800 درجة مئوية.

كما أنها توفر مقاومة كيميائية فائقة ضد بعض المركبات العدوانية أو القلوية التي قد تؤدي إلى تآكل الكوارتز في درجات الحرارة العالية. ومع ذلك، فإن الألومينا معتمة، مما يمنع أي ملاحظة بصرية للعينة أثناء العملية.

فهم المقايضات والقيود

يمكن أن يؤدي اختيار المادة الخاطئة إلى تجارب فاشلة ومعدات تالفة وعينات ملوثة. فهم قيود كل مادة أمر بالغ الأهمية.

حد الكوارتز: الزجاجية

أهم عيب في الكوارتز هو عملية تسمى الزجاجية (devitrification). فوق حوالي 1000 درجة مئوية، تبدأ البنية الزجاجية غير المتبلورة للكوارتز في التبلور، مما يجعله معتمًا وهشًا.

هذا ليس عيبًا ولكنه خاصية متأصلة في المادة. إن تشغيل أنبوب كوارتز باستمرار فوق هذه درجة الحرارة سيقصر من عمره الافتراضي بشكل كبير ويزيد من خطر الفشل الميكانيكي.

اعتبار الألومينا: الصدمة الحرارية والتكلفة

بينما الألومينا مستقرة حراريًا، فإن الألومينا والسيراميك الأخرى يمكن أن تكون أكثر عرضة للصدمة الحرارية من الكوارتز. يمكن أن يتسبب التسخين أو التبريد السريع في حدوث تشققات، لذا فإن منحدرات درجة الحرارة المتحكم بها ضرورية.

علاوة على ذلك، فإن أنابيب الألومينا عالية النقاء أغلى بكثير من أنابيب الكوارتز، مما يجعلها استثمارًا محددًا للعمليات التي تتطلب أداءها المتفوق تمامًا.

اتخاذ القرار الصحيح لعمليتك

سيحدد تطبيقك المحدد المادة المثالية للأنبوب. استند في قرارك إلى المعامل الأكثر تطلبًا في عمليتك.

- إذا كانت عمليتك تعمل تحت 1000 درجة مئوية وكنت تقدر الرؤية: الكوارتز هو خيارك الأكثر عملية وفعالية من حيث التكلفة.

- إذا تجاوزت عمليتك باستمرار 1100 درجة مئوية أو تضمنت مواد كيميائية شديدة التفاعل: الألومينا هي الترقية الضرورية لاستقرارها الحراري الفائق وخمولها الكيميائي.

- إذا كانت ميزانيتك هي القيد الأساسي لعملية أقل من 1000 درجة مئوية: يوفر الكوارتز أداءً موثوقًا به دون التكلفة العالية للسيراميك المتقدم.

يعد اختيار أنبوب العملية الصحيح هو الأساس لتحقيق نتائج قابلة للتكرار وموثوقة في درجات الحرارة العالية.

جدول الملخص:

| المادة | الحد الأقصى لدرجة الحرارة | المزايا الرئيسية | التطبيقات المثالية |

|---|---|---|---|

| الكوارتز | حتى 1000 درجة مئوية | فعال من حيث التكلفة، مقاوم للصدمات الحرارية، شفاف للرؤية | الأغراض العامة، عمليات أقل من 1000 درجة مئوية مع المراقبة البصرية |

| الألومينا | حتى 1800 درجة مئوية | استقرار حراري فائق، مقاومة كيميائية عالية | عمليات درجات الحرارة العالية، بيئات التفاعلات الكيميائية |

ارتقِ بقدرات مختبرك باستخدام حلول الأفران ذات درجة الحرارة العالية المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم مجموعة متنوعة من المنتجات بما في ذلك أفران الأنبوب، وأفران التكسير، والأفران الدوارة، وأفران التفريغ والجو المتحكم به، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نستطيع تلبية متطلباتك التجريبية الفريدة بدقة، سواء كنت بحاجة إلى أنابيب الكوارتز أو الألومينا للحصول على الأداء الأمثل. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن تعزز كفاءة وموثوقية عمليتك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة