يوفر الفرن الأنبوبي عالي الحرارة البيئة الحرارية والكيميائية الحاسمة اللازمة لإعداد الركائز لتخليق الجرافين عالي الجودة. على وجه التحديد، يعرض ركائز رقائق النحاس لحرارة شديدة (حوالي 1040 درجة مئوية) في جو متحكم فيه من الأرجون والهيدروجين لهندسة السطح على المستوى المجهري قبل بدء النمو.

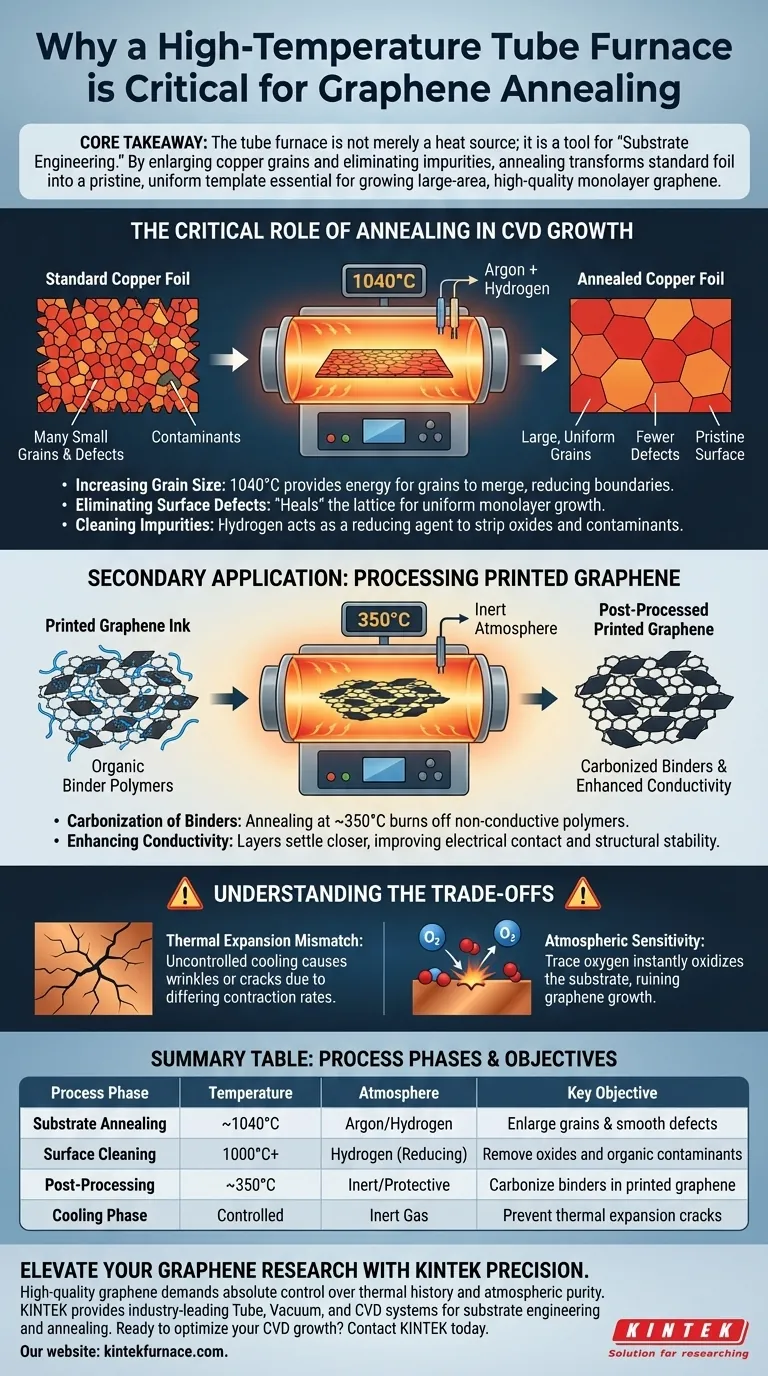

الفكرة الأساسية الفرن الأنبوبي ليس مجرد مصدر حرارة؛ بل هو أداة "لهندسة الركيزة". من خلال تضخيم حبيبات النحاس وإزالة الشوائب، يحول التلدين الرقاقة القياسية إلى قالب نقي وموحد ضروري لنمو طبقة أحادية من الجرافين واسعة المساحة وعالية الجودة.

الدور الحاسم للتلدين في نمو الترسيب الكيميائي للبخار (CVD)

الوظيفة الأساسية للفرن الأنبوبي في الترسيب الكيميائي للبخار (CVD) هي إعداد ركيزة رقاقة النحاس. نظرًا لأن الجرافين رقيق جدًا من الناحية الذرية، فإن جودة الركيزة تحدد بشكل مباشر جودة المادة النهائية.

زيادة حجم الحبيبات

تتكون رقاقة النحاس القياسية من العديد من "الحبيبات" البلورية الصغيرة ذات الحدود المتعددة.

يوفر التلدين عند 1040 درجة مئوية الطاقة اللازمة لهذه الحبيبات الصغيرة للاندماج والنمو بشكل أكبر.

ينتج عن ذلك سطح به عدد أقل من حدود الحبيبات، مما يقلل من العيوب في طبقة الجرافين التي تنمو عليها في النهاية.

إزالة عيوب السطح

غالبًا ما تحتوي رقاقة النحاس الخام على عيوب مادية مجهرية واضطرابات.

يعالج العلاج بدرجة حرارة عالية بشكل فعال شبكة المعدن، مما يؤدي إلى تسوية هذه التشوهات.

يضمن السطح الأكثر نعومة أن ينشئ الجرافين طبقة أحادية موحدة ومستمرة بدلاً من بنية مجزأة أو متعددة الطبقات.

تنظيف الشوائب

تكون أسطح النحاس عرضة للأكسدة والتلوث من الجسيمات العضوية.

يسمح الفرن الأنبوبي بخلط دقيق للغازات، عادةً الأرجون والهيدروجين.

يعمل الهيدروجين كعامل مختزل، حيث يزيل الأكسجين وينظف الشوائب من السطح لضمان واجهة كيميائية نقية للنمو.

تطبيق ثانوي: معالجة الجرافين المطبوع

بينما يتعلق التطبيق الأساسي بنمو الترسيب الكيميائي للبخار (CVD)، فإن الأفران الأنبوبية مطلوبة أيضًا للمعالجة اللاحقة لهياكل الجرافين المطبوعة.

كربنة المواد الرابطة

غالبًا ما تحتوي أحبار الجرافين المطبوعة على مواد رابطة بوليمرية مشتركة عضوية للحفاظ على الهيكل أثناء الطباعة.

يؤدي التلدين عند درجات حرارة أقل (حوالي 350 درجة مئوية) في جو واقٍ إلى حرق أو كربنة هذه المواد الرابطة غير الموصلة.

تحسين الموصلية

بمجرد تحلل المكونات العضوية الزائدة، يمكن لطبقات الجرافين أن تستقر بشكل أقرب.

يعزز هذا الاتصال المادي بين الطبقات، مما يعزز بشكل كبير الموصلية الكهربائية الكلية والاستقرار الهيكلي للجسم المطبوع ثلاثي الأبعاد.

فهم المفاضلات

بينما التلدين ضروري، فإنه يقدم متغيرات محددة يجب إدارتها لتجنب فشل العملية.

عدم تطابق التمدد الحراري

يؤدي تسخين النحاس إلى 1040 درجة مئوية إلى تمدد كبير.

إذا لم يتم التحكم في مرحلة التبريد بدقة، فإن الاختلاف في معدلات الانكماش بين الجرافين والنحاس يمكن أن يؤدي إلى تجاعيد أو تشققات في ورقة الجرافين النهائية.

حساسية الغلاف الجوي

"الغلاف الجوي الواقي" لا يرحم.

حتى الكميات الضئيلة من الأكسجين التي تتسرب إلى الفرن الأنبوبي أثناء مرحلة درجة الحرارة العالية يمكن أن تؤكسد النحاس على الفور، مما يدمر الركيزة ويمنع نمو الجرافين تمامًا.

اتخاذ القرار الصحيح لهدفك

تعتمد المتطلبات المحددة لعملية تلدين الفرن الأنبوبي الخاصة بك بشكل كبير على طريقة التصنيع الخاصة بك.

- إذا كان تركيزك الأساسي هو نمو الترسيب الكيميائي للبخار (CVD) عالي الجودة: أعط الأولوية لفرن قادر على الوصول إلى 1040 درجة مئوية مع تحكم دقيق في تدفق الهيدروجين لزيادة حجم حبيبات النحاس ونقاء السطح إلى أقصى حد.

- إذا كان تركيزك الأساسي هو إلكترونيات الجرافين المطبوعة: ركز على فرن يتمتع بتحكم مستقر عند درجات حرارة أقل (350 درجة مئوية) لإزالة المواد الرابطة بفعالية دون إتلاف الهيكل المطبوع.

يتم تحديد النجاح في إنتاج الجرافين في النهاية من خلال مدى تحكمك في التاريخ الحراري لركيزتك.

جدول ملخص:

| مرحلة العملية | درجة الحرارة | الغلاف الجوي | الهدف الرئيسي |

|---|---|---|---|

| تلدين الركيزة | ~1040 درجة مئوية | أرجون/هيدروجين | تضخيم حبيبات النحاس وتنعيم عيوب السطح |

| تنظيف السطح | 1000 درجة مئوية+ | هيدروجين (مختزل) | إزالة الأكاسيد والملوثات العضوية |

| المعالجة اللاحقة | ~350 درجة مئوية | خامل/واقي | كربنة المواد الرابطة في أحبار الجرافين المطبوعة |

| مرحلة التبريد | متحكم فيه | غاز خامل | منع تشققات وتجاعيد التمدد الحراري |

ارتقِ ببحث الجرافين الخاص بك مع دقة KINTEK

يتطلب تخليق الجرافين عالي الجودة تحكمًا مطلقًا في التاريخ الحراري ونقاء الغلاف الجوي. توفر KINTEK أنظمة أنبوبية وفراغية وأنظمة ترسيب كيميائي للبخار (CVD) رائدة في الصناعة مصممة لتلبية المتطلبات الصارمة لهندسة الركيزة والتلدين.

سواء كنت تركز على زيادة حجم حبيبات النحاس إلى أقصى حد عند 1040 درجة مئوية أو كربنة المواد الرابطة للإلكترونيات المطبوعة، فإن أفراننا عالية الحرارة القابلة للتخصيص توفر التجانس ودقة الغاز التي يتطلبها مختبرك.

هل أنت مستعد لتحسين نمو الترسيب الكيميائي للبخار (CVD) الخاص بك؟ اتصل بـ KINTEK اليوم لمناقشة كيف يمكن لخبرائنا في البحث والتطوير والتصنيع دعم احتياجات تخليق المواد الفريدة الخاصة بك.

دليل مرئي

المراجع

- Gour Mohan Das, Mika Pettersson. Near‐Field Optical Nanopatterning of Graphene. DOI: 10.1002/smsc.202500184

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- ما هي عيوب أفران أنبوب الكوارتز؟ قيود في المتانة ودرجة الحرارة

- ما هو الدور التقني الذي تلعبه فرن الأنبوب المخبري في محاكاة تكرير المنطقة؟ إتقان تنقية المواد

- كيف يحقق فرن الأنبوب كفاءة حرارية عالية؟ تحسين استخدام الطاقة لتوفير التكاليف

- كيف يفيد تعدد استخدامات فرن الأنبوب المقسّم عمليات البحث والصناعة؟ تعزيز الكفاءة والمرونة

- كيف يساهم الفرن الأنبوبي في دقة التحلل الحراري لللدائن الدقيقة؟ ضمان دقة الانحلال الحراري

- ما هي القدرات المتعلقة بدرجة الحرارة التي تجعل أفران الأنابيب متعددة المناطق ذات قيمة للبحث؟ افتح قفل التحكم الحراري الدقيق

- ما هو فرن الأنبوب وما هي تطبيقاته؟ افتح آفاق التسخين الدقيق للمواد المتقدمة

- ما هي المزايا التي تقدمها أفران الأنبوب الساقط (Drop Tube Furnace) مقارنة بأنواع الأفران الأخرى؟ افتح دقة التحليل الحراري للجسيمات