يُستخدم فرن الأنبوب عالي الحرارة بشكل أساسي للقضاء على الفصل الشديد للأشجار المتفرعة المتأصل في سبائك CrMnFeCoNi المصقولة. من خلال تعريض المادة للتسخين المستمر عند 1100 درجة مئوية لمدة 12 ساعة تقريبًا، يسهل الفرن الانتشار الحراري، مما يضمن توحيد التركيب الكيميائي في جميع أنحاء المصفوفة قبل بدء المعالجة بالليزر.

تعمل عملية التلدين كـ "إعادة ضبط هيكلية" للسبيكة، باستخدام التعرض الحراري طويل الأمد لإذابة أنماط الفصل التي تسببها أثناء الصب. هذا يخلق أساسًا متجانسًا كيميائيًا، وهو شرط مسبق مطلق لتحقيق نتائج متسقة وعالية الجودة أثناء إعادة الصهر بالليزر اللاحقة.

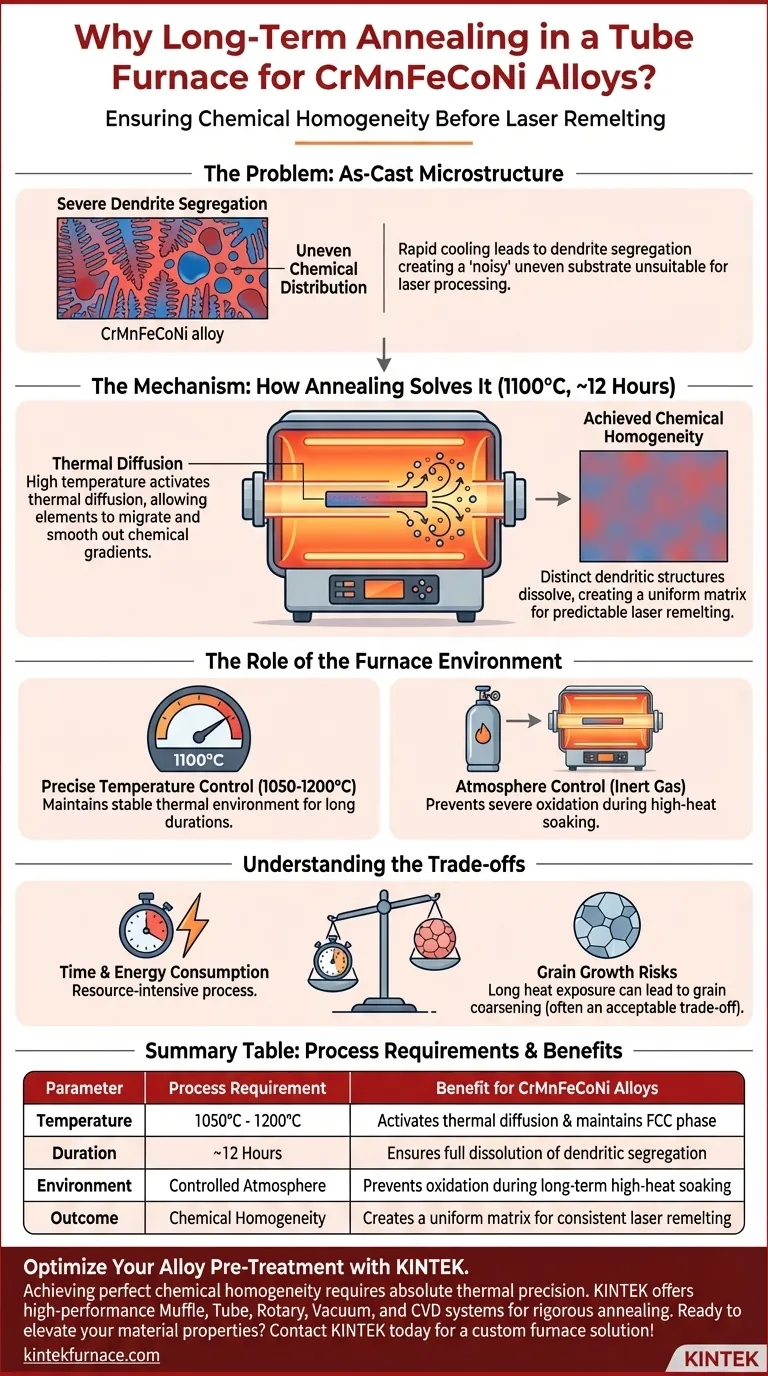

المشكلة: البنية المجهرية المصقولة

فصل شديد للأشجار المتفرعة

عندما يتم إنتاج السبائك عالية الإنتروبيا مثل CrMnFeCoNi في البداية (غالبًا عن طريق صهر القوس الفراغي)، فإنها تبرد بسرعة.

يؤدي هذا التبريد السريع إلى فصل الأشجار المتفرعة، حيث لا يتم توزيع العناصر الكيميائية بالتساوي عبر المادة.

إذا تُركت دون معالجة، فإن هذه التناقضات تخلق ركيزة غير متساوية "صاخبة". سيؤدي إجراء إعادة الصهر بالليزر على مثل هذا السطح إلى تعديلات غير متوقعة ودون المستوى الأمثل.

الآلية: كيف يحل التلدين المشكلة

الانتشار الحراري

يوفر فرن الأنبوب الطاقة اللازمة لتنشيط آليات الانتشار الحراري.

من خلال الحفاظ على درجة الحرارة عند 1100 درجة مئوية، تكتسب الذرات داخل السبيكة طاقة حركية كافية للحركة بحرية.

على مدار مدة الـ 12 ساعة، تنتقل العناصر من مناطق التركيز العالي إلى مناطق التركيز المنخفض، مما يؤدي بفعالية إلى تسوية التدرجات الكيميائية.

تحقيق التجانس الكيميائي

نتيجة هذا الانتشار هي تحسن كبير في التجانس الكيميائي.

تذوب هياكل الأشجار المتفرعة المنفصلة، تاركة وراءها مصفوفة موحدة.

هذا التوحيد أمر بالغ الأهمية لأنه يضمن أنه عندما يضرب الليزر السطح لاحقًا، فإنه يتفاعل مع مادة متسقة، مما يؤدي إلى خصائص سطح متوقعة ومحسنة.

دور بيئة الفرن

التحكم الدقيق في درجة الحرارة

يتم اختيار فرن الأنبوب عالي الحرارة لأنه يوفر بيئة حرارية مستقرة للغاية.

تشير المراجع إلى أنه لتحقيق أهداف محددة، مثل ضبط حجم الحبيبات أو ضمان بنية مكعبة مركزية الوجه (FCC) مستقرة ذات طور واحد، يلزم درجات حرارة دقيقة (تتراوح من 1050 درجة مئوية إلى 1200 درجة مئوية).

يحافظ فرن الأنبوب على هذه الاستقرار خلال فترات "النقع" الطويلة المطلوبة لإكمال الانتشار في الحالة الصلبة.

فهم المقايضات

استهلاك الوقت والطاقة

هذه العملية كثيفة الموارد. تشغيل فرن عند 1100 درجة مئوية لمدة 12 ساعة يمثل تكلفة طاقة كبيرة ويضيف وقتًا إلى دورة الإنتاج.

مخاطر نمو الحبيبات

بينما الهدف الأساسي هو التجانس، فإن التعرض طويل الأمد للحرارة العالية يمكن أن يؤدي إلى تخشين الحبيبات.

بينما تقضي على الفصل الكيميائي، قد تزيد عن غير قصد من حجم الحبيبات. غالبًا ما يكون هذا مقايضة مقبولة لضمان أن المصفوفة الكيميائية موحدة لعملية الليزر.

التحكم في الغلاف الجوي

على الرغم من عدم تفصيلها صراحة في النص الأساسي فيما يتعلق بخطوة التلدين، إلا أن أفران الأنابيب تُستخدم عادةً للتحكم في الغلاف الجوي (باستخدام غازات خاملة).

بدون هذا التحكم، فإن الاحتفاظ بسبيكة عند 1100 درجة مئوية سيؤدي إلى أكسدة شديدة، مما يقوض الغرض من المعالجة.

اختيار القرار الصحيح لهدفك

لضمان تحضير سبيكة CrMnFeCoNi الخاصة بك بشكل صحيح، قم بمطابقة معلمات الفرن الخاصة بك مع متطلبات الهيكل المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو التجانس الكيميائي: أعط الأولوية للنقع عند 1100 درجة مئوية لمدة 12 ساعة لزيادة الانتشار الحراري إلى أقصى حد والقضاء تمامًا على فصل الأشجار المتفرعة.

- إذا كان تركيزك الأساسي هو التحكم في حجم الحبيبات: ضع في اعتبارك درجات حرارة أقل قليلاً (على سبيل المثال، 1050 درجة مئوية) لتسهيل إعادة التبلور مع منع النمو المفرط للحبيبات، شريطة إدارة الفصل.

- إذا كان تركيزك الأساسي هو استقرار الطور: تأكد من أن درجة الحرارة كافية للحفاظ على بنية FCC ذات الطور الواحد، وتجنب تداخل الهياكل متعددة الأطوار في تحليلك النهائي.

المادة الأولية الموحدة هي العامل الأكثر أهمية في تحديد نجاح تعديلات سطح الليزر اللاحقة.

جدول الملخص:

| المعلمة | متطلب العملية | فائدة لسبائك CrMnFeCoNi |

|---|---|---|

| درجة الحرارة | 1050 درجة مئوية - 1200 درجة مئوية | تنشيط الانتشار الحراري والحفاظ على طور FCC |

| المدة | ~ 12 ساعة | يضمن الذوبان الكامل لفصل الأشجار المتفرعة |

| البيئة | غلاف جوي متحكم فيه | يمنع الأكسدة أثناء النقع طويل الأمد في الحرارة العالية |

| النتيجة | التجانس الكيميائي | ينشئ مصفوفة موحدة لإعادة الصهر بالليزر المتسق |

قم بتحسين المعالجة المسبقة لسبيكتك مع KINTEK

يتطلب تحقيق التجانس الكيميائي المثالي في السبائك عالية الإنتروبيا مثل CrMnFeCoNi دقة حرارية مطلقة. مدعومة بالبحث والتطوير والتصنيع من قبل الخبراء، تقدم KINTEK أنظمة أفران الصناديق، والأنابيب، الدوارة، الفراغية، و CVD عالية الأداء المصممة للتعامل مع دورات التلدين الصارمة التي تزيد عن 1100 درجة مئوية بسهولة.

سواء كنت بحاجة إلى القضاء على فصل الأشجار المتفرعة أو التحكم في نمو الحبيبات، فإن أفراننا المختبرية عالية الحرارة القابلة للتخصيص توفر البيئة المستقرة التي يتطلبها بحثك.

هل أنت مستعد لرفع خصائص المواد الخاصة بك؟ اتصل بـ KINTEK اليوم للحصول على حل فرن مخصص!

دليل مرئي

المراجع

- Ajay Talbot, Yu Zou. Laser Remelting of a CrMnFeCoNi High‐Entropy Alloy: Effect of Energy Density on Elemental Segregation. DOI: 10.1002/adem.202501194

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

يسأل الناس أيضًا

- ما هي عيوب أفران أنبوب الكوارتز؟ قيود في المتانة ودرجة الحرارة

- ما هو سير العمل النموذجي عند استخدام فرن أنبوبي متعدد التدرجات التجريبية؟ إتقان التسخين الدقيق لمختبرك

- ما هو الفرن الأنبوبي وأين يشيع استخدامه؟ضروري لدقة درجات الحرارة العالية

- ما الذي يجب مراعاته عند شراء فرن أنبوبي مفرغ؟ العوامل الرئيسية للدقة والأداء

- ما هو الفرن ثلاثي المناطق؟ مفتاح تجانس درجة الحرارة الفائق

- لماذا يلزم وجود فرن أنبوبي عالي التفريغ لتلبيد المركبات المصنوعة من الألومنيوم؟ تحقيق نقاء وكثافة فائقة

- كيف يدعم فرن الأنبوب المخبري مرحلة التلدين لـ CaS:Eu2+؟ تحكم دقيق في الحرارة والجو

- ما هي الظروف الفيزيائية التي توفرها أفران الأنابيب ثنائية المنطقة لعملية النقل الكيميائي بالبخار (CVT)؟ التحكم الدقيق في التدرج الحراري