يعد فرن الأنبوب عالي التفريغ ضروريًا لأنه يخلق بيئة ذات ضغط منخفض للغاية (أقل من 4-10⁻ تور) تزيل الملوثات المدمرة مثل الأكسجين والرطوبة. عند درجات حرارة التلدين التي تصل إلى 1000 درجة مئوية، تمنع هذه البيئة مركبات ثنائي الكالكوجينيد المعدنية الانتقالية (TMDs) ذات الطبقة الأحادية من الأكسدة أو التفكك المادي، مما يسمح للعملية بالتركيز فقط على إصلاح عيوب البلورات وضبط حالات التطعيم.

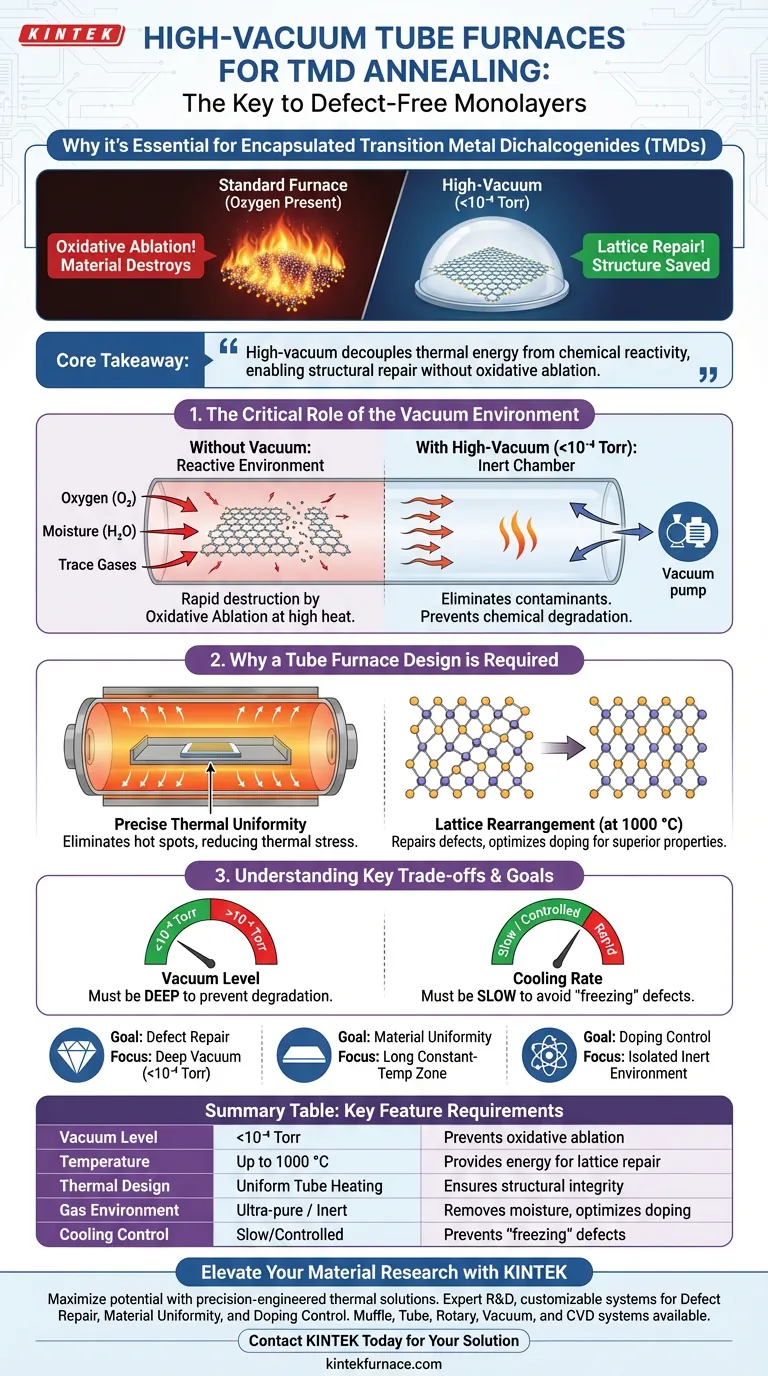

الخلاصة الأساسية يتطلب تلدين مركبات TMDs ذات الطبقة الأحادية عند درجات حرارة عالية توازنًا دقيقًا: الحرارة العالية مطلوبة لإصلاح عيوب الشبكة البلورية، ولكن هذه الحرارة نفسها تؤدي إلى تدمير سريع للمادة في وجود الأكسجين. يحل فرن الأنبوب عالي التفريغ هذه المشكلة عن طريق فصل الطاقة الحرارية عن التفاعلية الكيميائية، مما يتيح الإصلاح الهيكلي دون تآكل تأكسدي.

الدور الحاسم لبيئة التفريغ

منع التآكل التأكسدي

مركبات TMDs ذات الطبقة الأحادية، مثل WSe2، رقيقة للغاية من الناحية الذرية. هذا يجعلها حساسة للغاية لبيئتها، خاصة عند درجات الحرارة العالية.

بدون تفريغ عالٍ، يؤدي إدخال الحرارة إلى خلق بيئة تفاعلية حيث يهاجم الأكسجين المتبقي المادة.

يؤدي هذا إلى التآكل التأكسدي، وهي عملية يحترق فيها أو يتحلل المادة كيميائيًا قبل أن تحدث فوائد التلدين.

إزالة الملوثات المتبقية

تحتوي بيئة الفرن القياسية على رطوبة وغازات أثرية تعمل كشوائب.

يقلل نظام التفريغ العالي الضغط الداخلي إلى أقل من 4-10⁻ تور.

هذا الحد حاسم لأنه يزيل هذه الملوثات بشكل فعال، مما يضمن بقاء الحجرة خاملة طوال دورة التسخين.

لماذا يلزم تصميم فرن أنبوبي

توحيد حراري دقيق

بينما يحمي التفريغ الكيمياء، فإن تصميم فرن الأنبوب يحمي الهيكل المادي من خلال التسخين الموحد.

توفر أفران الأنابيب بيئة حرارية خاضعة للرقابة الشديدة، مما يلغي النقاط الساخنة التي يمكن أن تسبب معالجة غير متساوية أو إجهادًا حراريًا موضعيًا.

هذا الاتساق حيوي للحفاظ على السلامة الهيكلية للأغشية الرقيقة الدقيقة عبر الركيزة بأكملها.

تسهيل إعادة ترتيب الشبكة البلورية

الهدف النهائي لعملية التلدين هذه هو تحسين الجودة البلورية لمركبات TMDs.

من خلال الحفاظ على درجة حرارة عالية ثابتة (تصل إلى 1000 درجة مئوية) في بيئة نظيفة، تخضع المادة لإعادة ترتيب الشبكة البلورية.

تعمل هذه العملية على إصلاح عيوب البلورات وتحسين حالات التطعيم، مما يؤدي إلى مادة مجمعة عالية الجودة ذات خصائص إلكترونية وبصرية فائقة.

فهم المفاضلات

مستوى التفريغ مقابل استقرار المادة

من الشائع افتراض أن "الضغط المنخفض" كافٍ. ومع ذلك، قد لا يزال التفريغ غير العميق بما فيه الكفاية (أي أعلى من 4-10⁻ تور) يحتوي على ما يكفي من الأكسجين لتدهور الطبقة الأحادية عند درجات الحرارة القصوى.

معدلات التسخين مقابل التبريد

الوصول إلى درجة الحرارة المستهدفة هو نصف المعركة فقط. كما هو مذكور في مبادئ التخليق في الطور الصلب، فإن معدل التبريد مهم بنفس القدر.

يمكن أن يؤدي التبريد السريع إلى "تجميد" العيوب في الشبكة البلورية، مما يلغي فوائد التلدين.

غالبًا ما تكون عملية التبريد البطيئة والمتحكم فيها ضرورية للسماح للشبكة البلورية بالاستقرار في أدنى حالة طاقة لها، مما يضمن بلورية عالية.

اتخاذ القرار الصحيح لهدفك

لزيادة جودة مركبات TMDs المغلفة ذات الطبقة الأحادية إلى أقصى حد، يجب عليك تخصيص استخدام معداتك لهدفك المحدد.

- إذا كان تركيزك الأساسي هو إصلاح العيوب: تأكد من أن نظام التفريغ الخاص بك يمكنه الحفاظ بشكل موثوق على ضغوط أقل من 4-10⁻ تور لمنع الأكسدة أثناء إعادة ترتيب الشبكة البلورية عند 1000 درجة مئوية.

- إذا كان تركيزك الأساسي هو توحيد المواد: أعط الأولوية لفرن أنبوبي بمنطقة درجة حرارة ثابتة طويلة لضمان أن العينة بأكملها تشهد نفس التاريخ الحراري بالضبط.

- إذا كان تركيزك الأساسي هو التحكم في التطعيم: استخدم بيئة التفريغ لعزل المادة عن شوائب البيئة، مما يسمح بالضبط الدقيق لحالات التطعيم الجوهرية للمادة.

يعتمد نجاح تلدين مركبات TMDs عند درجات حرارة عالية على الاستبعاد الصارم للأكسجين المقترن بالإدارة الحرارية الدقيقة.

جدول الملخص:

| الميزة | المتطلبات لمركبات TMDs | التأثير على جودة المادة |

|---|---|---|

| مستوى التفريغ | < 4-10⁻ تور | يمنع التآكل التأكسدي والتدهور الكيميائي |

| درجة الحرارة | تصل إلى 1000 درجة مئوية | يوفر الطاقة لإعادة ترتيب الشبكة البلورية وإصلاح العيوب |

| التصميم الحراري | تسخين أنبوبي موحد | يلغي النقاط الساخنة ويضمن السلامة الهيكلية |

| بيئة الغاز | نقية للغاية / خاملة | يزيل الرطوبة والملوثات لتحسين التطعيم |

| التحكم في التبريد | بطيء / متحكم فيه | يمنع "تجميد" العيوب في الشبكة البلورية |

ارتقِ بأبحاث المواد الخاصة بك مع KINTEK

ضاعف إمكانات مركبات TMDs الخاصة بك مع حلول حرارية مصممة بدقة. مدعومة بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة أفران الصهر، والأنابيب، والدوارة، والتفريغ، و CVD عالية الأداء، وجميعها قابلة للتخصيص بالكامل لمتطلبات مختبرك الفريدة. سواء كنت تركز على إصلاح العيوب، أو توحيد المواد، أو التحكم في التطعيم، فإن أنظمتنا توفر الضغط المنخفض للغاية والاستقرار الحراري الذي تحتاجه للنجاح. اتصل بنا اليوم للعثور على حل الفرن المخصص الخاص بك!

دليل مرئي

المراجع

- Huije Ryu, Gwan‐Hyoung Lee. Optical grade transformation of monolayer transition metal dichalcogenides <i>via</i> encapsulation annealing. DOI: 10.1039/d3nr06641j

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- كيف يساهم الفرن الأنبوبي في دقة التحلل الحراري لللدائن الدقيقة؟ ضمان دقة الانحلال الحراري

- كيف يعمل فرن الأنبوب المفرغ؟ إتقان المعالجة الدقيقة للمواد في درجات حرارة عالية

- كيف تتوافق أفران الأنابيب الرأسية مع المعايير البيئية؟ تحقيق عمليات معملية صديقة للبيئة وفعالة

- هل من الممكن ملاحظة العينات داخل فرن أنبوب الألومينا أثناء التسخين؟ اكتشف حلول المراقبة في الموقع

- ما هي الوظيفة التي يؤديها فرن الأنبوب المفرغ أثناء معالجة أفلام T-BTO الرقيقة؟ تحقيق التبلور الدقيق

- لماذا نستخدم صندوق الجرافيت في أفران الأنابيب لتلدين Sb2Se3؟ تحقيق نمو بلوري دقيق والتحكم في البخار

- كيف يستخدم فرن التسخين عالي الحرارة المواد الأولية الصلبة في تخليق MoS2؟ إتقان نمو مركبات ثنائية الكالكوجينيد المعدنية

- ما هو الغرض المحدد من استخدام فرن أنبوبي معملي في بيئة الأرجون الرطب؟ تحسين معالجة السيلوكسان