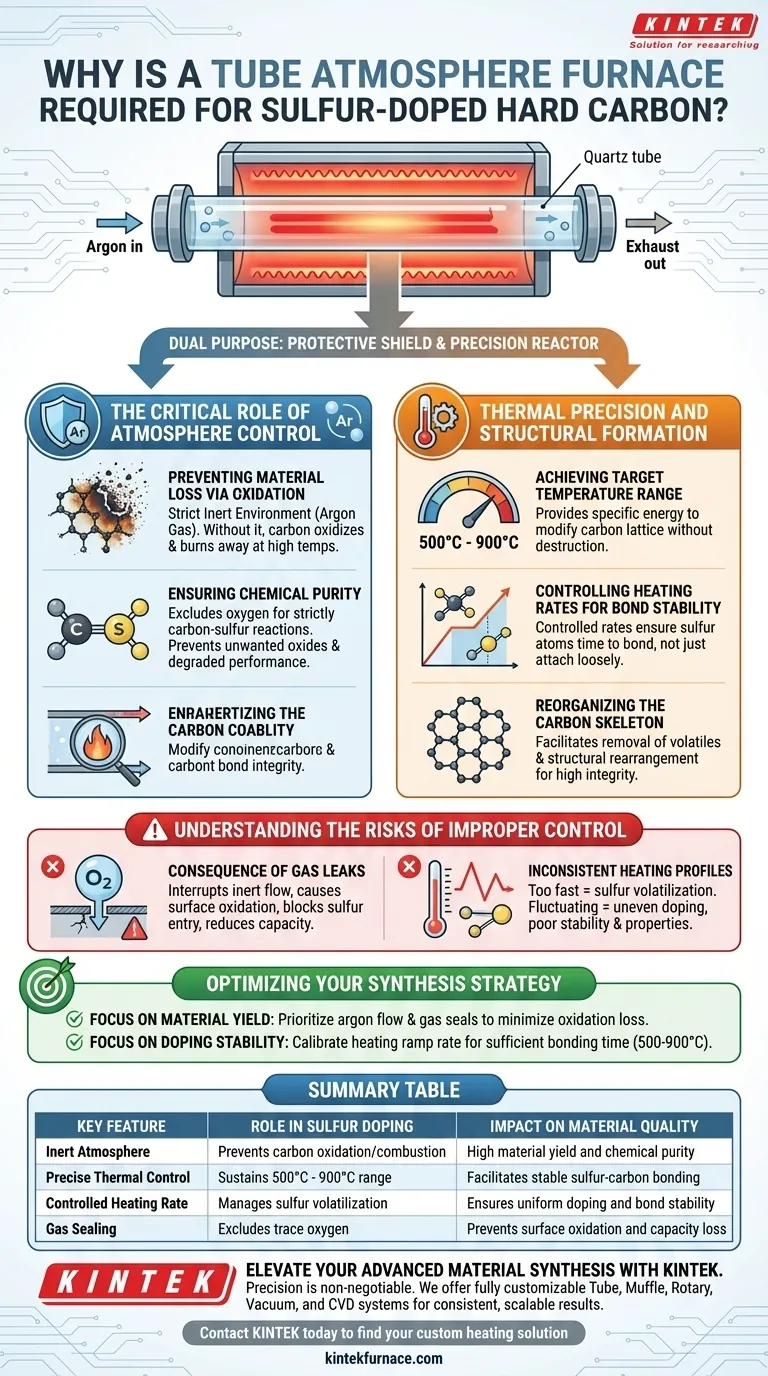

يُطلب بشدة فرن الغلاف الجوي الأنبوبي لإنشاء بيئة خاضعة للرقابة وخالية من الأكسجين أثناء عملية التخليق. بدون هذه المعدات المتخصصة، فإن درجات الحرارة العالية اللازمة للتخليق ستتسبب في أكسدة الكربون الصلب وتفككه بدلاً من دمج الكبريت. بالإضافة إلى ذلك، يوفر الفرن التنظيم الحراري الدقيق اللازم لإدخال ذرات الكبريت في هيكل الكربون لتشكيل روابط كيميائية مستقرة.

يخدم الفرن غرضًا مزدوجًا: فهو يعمل كدرع واقٍ ضد الأكسدة باستخدام غاز خامل، وكمفاعل دقيق يمكّن الظروف الحرارية المحددة اللازمة لدمج الكبريت المستقر.

الدور الحاسم للتحكم في الغلاف الجوي

منع فقدان المواد عن طريق الأكسدة

الوظيفة الأساسية لفرن الغلاف الجوي الأنبوبي هي الحفاظ على بيئة خاملة صارمة، وعادة ما تستخدم غاز الأرجون.

عند درجات حرارة المعالجة العالية، يكون الكربون شديد التفاعل مع الأكسجين. بدون غلاف الأرجون الواقي الذي يوفره الفرن، ستتأكسد مواد الكربون الصلب وتحترق فعليًا، مما يؤدي إلى فقدان كبير للمواد.

ضمان النقاء الكيميائي

عن طريق استبعاد الأكسجين، يضمن الفرن أن التفاعلات الكيميائية التي تحدث بالداخل هي حصريًا بين الكربون والكبريت.

هذا العزل حيوي لمنع تكوين أكاسيد غير مرغوب فيها أو منتجات ثانوية للاحتراق من شأنها أن تقلل من الأداء الكهروكيميائي للمادة.

الدقة الحرارية وتكوين الهيكل

تحقيق نطاق درجة الحرارة المستهدف

يتطلب دمج الكبريت نافذة درجة حرارة عالية محددة لتكون فعالة.

تم تصميم الفرن الأنبوبي لتحمل درجات حرارة تتراوح بين 500 درجة مئوية و 900 درجة مئوية. يوفر هذا النطاق المحدد الطاقة اللازمة لتعديل شبكة الكربون دون تدميرها.

التحكم في معدلات التسخين لاستقرار الروابط

مجرد الوصول إلى درجة حرارة عالية لا يكفي؛ معدل تسخين المادة بنفس القدر من الأهمية.

يسمح الفرن بمعدلات تسخين محددة وخاضعة للرقابة. يضمن هذا التحكم أن ذرات الكبريت لديها الوقت والطاقة الكافية لدمجها بنجاح في هيكل الكربون وتشكيل روابط كيميائية مستقرة، بدلاً من الارتباط بشكل فضفاض بالسطح.

إعادة تنظيم هيكل الكربون

بالإضافة إلى الدمج، تسهل العملية الحرارية إعادة تنظيم هيكل الكربون نفسه.

كما هو مذكور في عمليات التخليق المماثلة، فإن المعالجة الحرارية الدقيقة تزيل المكونات المتطايرة وتعيد ترتيب هيكل الكربون. ينتج عن ذلك مادة ذات سلامة هيكلية مطلوبة لتطبيقات البطاريات عالية الأداء.

فهم مخاطر التحكم غير السليم

عواقب تسرب الغاز

حتى مع الفرن المناسب، يمكن أن يؤدي الفشل في الحفاظ على ختم مثالي إلى جعل العملية عديمة الفائدة.

إذا انقطع تدفق الغاز الخامل أو لم يتم إغلاق الأنبوب بشكل صحيح، فسوف تدخل كميات ضئيلة من الأكسجين. يؤدي هذا إلى أكسدة السطح، مما يمنع الكبريت من دخول شبكة الكربون ويقلل من السعة النهائية للمادة.

ملفات تعريف التسخين غير المتسقة

إذا كان معدل التسخين سريعًا جدًا، فقد يتطاير الكبريت قبل أن يتمكن من الارتباط بالكربون.

على العكس من ذلك، إذا تقلبات درجة الحرارة أو لم تظل ثابتة في النطاق المستهدف، فسيكون الدمج غير متساوٍ. ينتج عن ذلك مادة ذات استقرار ضعيف وخصائص كهروكيميائية غير متسقة.

تحسين استراتيجية التخليق الخاصة بك

لضمان الحصول على كربون صلب عالي الجودة مضاف إليه الكبريت، قم بمواءمة إعدادات المعدات الخاصة بك مع أهدافك التجريبية المحددة:

- إذا كان تركيزك الأساسي هو إنتاجية المواد: أعط الأولوية لسلامة تدفق الأرجون وأختام الغاز لتقليل فقدان المواد عن طريق الأكسدة بشكل مطلق.

- إذا كان تركيزك الأساسي هو استقرار الدمج: ركز على معايرة منحدر التسخين لضمان أن ذرات الكبريت لديها وقت كافٍ للارتباط كيميائيًا ضمن نافذة 500-900 درجة مئوية.

يعتمد النجاح في هذه العملية ليس فقط على الوصول إلى درجات حرارة عالية، ولكن على التنسيق الدقيق للغلاف الجوي والحرارة الذي لا يمكن أن يوفره إلا الفرن الأنبوبي.

جدول ملخص:

| الميزة الرئيسية | الدور في دمج الكبريت | التأثير على جودة المواد |

|---|---|---|

| الغلاف الجوي الخامل | يمنع أكسدة/احتراق الكربون | إنتاجية عالية للمواد ونقاء كيميائي |

| التحكم الحراري الدقيق | يحافظ على نطاق 500 درجة مئوية - 900 درجة مئوية | يسهل تكوين روابط كربون-كبريت مستقرة |

| معدل التسخين المتحكم فيه | يدير تطاير الكبريت | يضمن دمجًا موحدًا واستقرار الروابط |

| ختم الغاز | يستبعد الأكسجين الضئيل | يمنع أكسدة السطح وفقدان السعة |

ارتقِ بتخليق المواد المتقدمة الخاصة بك مع KINTEK

الدقة غير قابلة للتفاوض عند تحضير كربونات صلبة عالية الأداء مضاف إليها الكبريت. في KINTEK، نفهم التوازن الحاسم بين التحكم في الغلاف الجوي والاستقرار الحراري. مدعومة بالبحث والتطوير والتصنيع من قبل خبراء، تقدم KINTEK مجموعة شاملة من أنظمة الأنابيب، والأفران الصندوقية، والدوارة، والفراغية، وأنظمة CVD، وجميعها قابلة للتخصيص بالكامل لتلبية متطلبات مختبرك الفريدة.

سواء كنت تركز على تطبيقات البطاريات أو أبحاث الكربون الهيكلي، فإن أفراننا ذات درجات الحرارة العالية توفر الموثوقية التي تحتاجها للحصول على نتائج متسقة وقابلة للتطوير.

اتصل بـ KINTEK اليوم للعثور على حل التسخين المخصص الخاص بك

دليل مرئي

المراجع

- Yuanfeng Liu, Yong Wang. Shredded-Coconut-Derived Sulfur-Doped Hard Carbon via Hydrothermal Processing for High-Performance Sodium Ion Anodes. DOI: 10.3390/nano15100734

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- كيف يؤثر التحكم في الغلاف الجوي على التلدين المتجانس للفولاذ منخفض السبائك؟ تحقيق سلامة كيميائية دقيقة

- لماذا يتطلب المعالجة الحرارية أحيانًا جوًا تفاعليًا؟ تحقيق صلابة سطح ومتانة فائقتين

- ما هي المزايا الرئيسية لاستخدام أفران الغلاف الجوي؟ تعزيز الكفاءة والتحكم في المعالجة الحرارية

- ما هي الأجواء المختزلة في الفرن؟ أساسية لمنع الأكسدة وتعزيز خصائص المواد

- كيف يتم احتواء الغلاف الجوي الواقي في الفرن؟ شرح الأختام الهندسية والضغط الإيجابي

- ما هي وظيفة فرن الانحلال الحراري عالي الحرارة في تحضير جسيمات نانوية مغناطيسية من أكسيد الحديد الثلاثي / الفحم الحيوي؟

- ما هي الوظيفة الأساسية للتحكم في الغلاف الجوي منخفض الضغط في عملية التلبيد بالوميض البلازمي (PFS)؟ تمكين توليد البلازما بكفاءة

- ما هي أهمية التحكم في الغلاف الجوي ومعدل التسخين في فرن الاختزال لمواد حفازة Ni-WOx؟