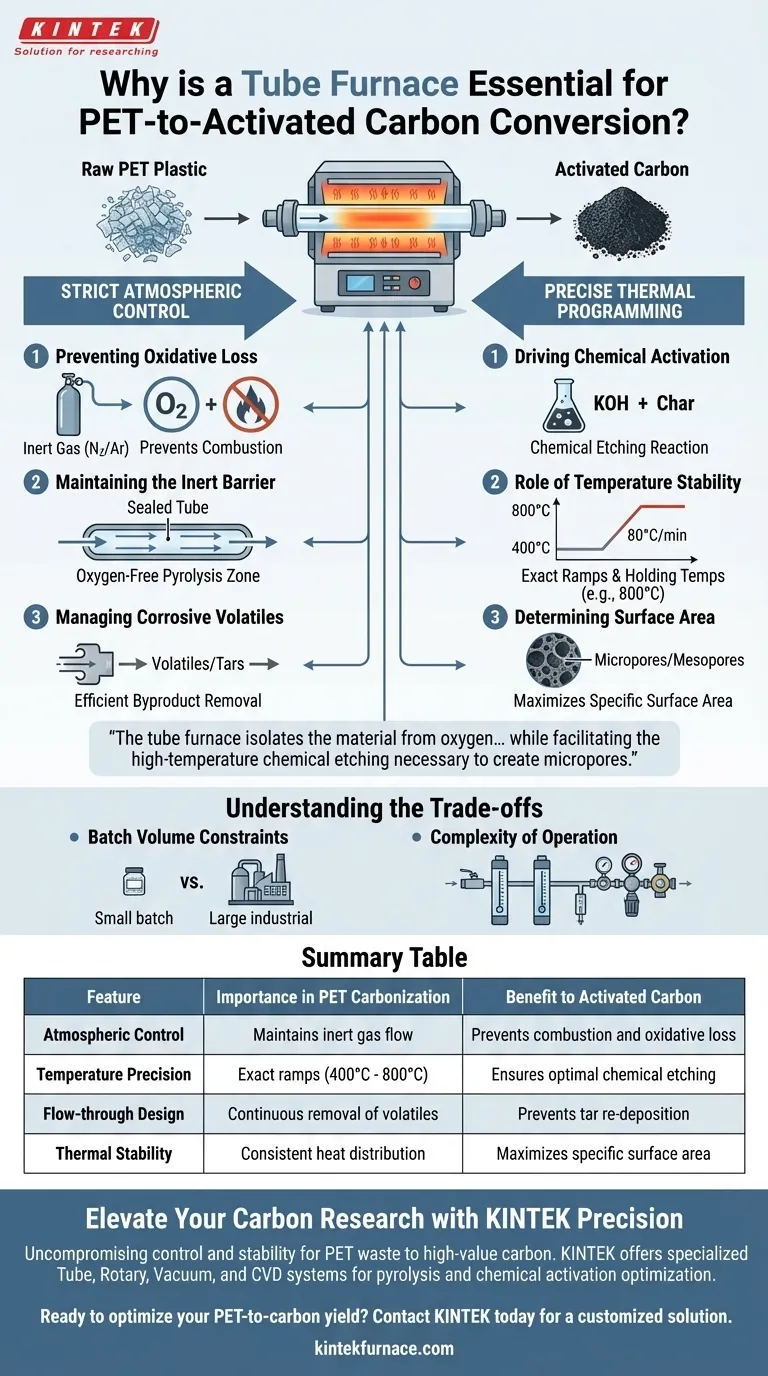

الفرن الأنبوبي هو أداة المعالجة الأساسية لهذا التطبيق لأنه يوفر الشرطين غير القابلين للتفاوض اللازمين لتحويل بلاستيك PET إلى كربون نشط: التحكم الصارم في الغلاف الجوي والبرمجة الحرارية الدقيقة. على وجه التحديد، يتيح الحفاظ على بيئة خاملة متدفقة باستمرار (عادة النيتروجين أو الأرجون) والتي تمنع احتراق الكربون عن طريق الأكسدة، مع توفير درجات الحرارة الدقيقة (بين 400 درجة مئوية و 800 درجة مئوية) اللازمة لدفع الحركية الكيميائية للتحلل الحراري وتكوين المسام.

تعتمد جودة الكربون النشط المشتق من PET - المعرفة بمساحته السطحية وبنيته المسامية - على مدى صرامة تحكمك في بيئة التفاعل. يعزل الفرن الأنبوبي المادة عن الأكسجين لمنع الاحتراق مع تسهيل النقش الكيميائي عالي الحرارة اللازم لإنشاء المسام الدقيقة.

أهمية التحكم في الغلاف الجوي

منع الفقد التأكسدي

الخطر الأكثر إلحاحًا عند تسخين المواد الغنية بالكربون مثل PET إلى درجات حرارة عالية هو الأكسدة. في وجود الأكسجين، لا ينشط الكربون عند 800 درجة مئوية؛ بل يحترق، ويتحول إلى ثاني أكسيد الكربون ورماد.

الحفاظ على الحاجز الخامل

يحل الفرن الأنبوبي هذه المشكلة عن طريق إغلاق العينة داخل أنبوب (غالبًا من الكوارتز أو الألومينا) وتطهيرها بغاز خامل، مثل النيتروجين أو الأرجون. هذا يخلق منطقة خالية من الأكسجين حيث يمكن للمادة أن تخضع للتحلل الحراري (التحلل الحراري) بدلاً من الاحتراق، مما يحافظ على الهيكل الكربوني الذي يعمل كأساس للمنتج النهائي.

إدارة المواد المتطايرة المسببة للتآكل

أثناء تفكك PET والتنشيط اللاحق، يتم إطلاق مكونات وغازات متطايرة. يسمح تصميم التدفق المستمر للفرن الأنبوبي بإزالة هذه المنتجات الثانوية بكفاءة بواسطة غاز الحمل. هذا يمنع إعادة ترسيب القطران على سطح الكربون ويحمي عناصر التسخين من التلف التآكلي.

التسخين الدقيق وحركية التفاعل

دفع التنشيط الكيميائي

غالبًا ما يتضمن إنشاء الكربون النشط عوامل كيميائية، مثل هيدروكسيد البوتاسيوم (KOH)، والتي يتم خلطها مع الفحم المشتق من PET. هذه ليست عملية تسخين سلبية؛ إنها تفاعل نقش كيميائي.

دور استقرار درجة الحرارة

يسمح الفرن الأنبوبي بمعدلات تسخين محددة ومبرمجة (مثل 80 درجة مئوية / دقيقة) ويحافظ على درجات حرارة دقيقة (مثل 800 درجة مئوية). يدفع هذا الدقة الحرارية تفاعلات الأكسدة والاختزال بين المنشط والمصفوفة الكربونية. هذه التفاعلات "تأكل" في الهيكل الكربوني، مما يخلق شبكة واسعة من المسام الدقيقة والمتوسطة.

تحديد المساحة السطحية

ترتبط المساحة السطحية النوعية النهائية للمادة مباشرة بهذا الملف الحراري. إذا كانت درجة الحرارة متقلبة أو منخفضة جدًا، يكون النقش غير مكتمل. إذا كان غير متحكم فيه بشكل كبير، فقد ينهار هيكل المسام. يضمن الفرن الأنبوبي التوازن الكيميائي المطلوب لزيادة المساحة السطحية.

فهم المفاضلات

قيود حجم الدفعة

بينما توفر الأفران الأنبوبية تحكمًا فائقًا في الغلاف الجوي ودرجة الحرارة، إلا أنها محدودة الحجم عادةً. إنها مثالية للمعالجة الدفعية عالية الدقة ولكنها قد تكون عنق زجاجة للإنتاج الصناعي عالي الإنتاجية مقارنة بالأفران الدوارة.

تعقيد التشغيل

على عكس الأفران الصندوقية البسيطة، يتطلب الفرن الأنبوبي نظامًا خارجيًا لإدارة الغاز. يجب عليك إدارة أسطوانات الغاز ومقاييس التدفق والمنظمات لضمان تدفق مستمر ودقيق للنيتروجين أو الأرجون. يؤدي الفشل في نظام توصيل الغاز إلى تعريض جودة الدفعة للخطر على الفور.

اتخاذ القرار الصحيح لهدفك

للتأكد من أنك تختار تكوين المعدات الصحيح لمشروع كربنة PET الخاص بك، ضع في اعتبارك أهدافك النهائية المحددة:

- إذا كان تركيزك الأساسي هو زيادة المساحة السطحية إلى الحد الأقصى: أعط الأولوية للفرن الأنبوبي مع وحدات تحكم دقيقة في درجة الحرارة PID لتنظيم درجة حرارة التنشيط بدقة (مثل 800 درجة مئوية) لنقش المسام الأمثل.

- إذا كان تركيزك الأساسي هو تعديل كيمياء السطح: تأكد من أن الفرن الأنبوبي الخاص بك يدعم أجواء غاز متغيرة، مما يسمح لك بالتبديل بين الغازات الخاملة (مثل النيتروجين) والغازات التفاعلية المحتملة لتفعيل سطح الكربون.

التحكم الدقيق في الحرارة والغلاف الجوي هو الطريقة الوحيدة لتحويل النفايات البلاستيكية إلى مواد وظيفية عالية القيمة.

جدول ملخص:

| الميزة | الأهمية في كربنة PET | فائدة للكربون النشط |

|---|---|---|

| التحكم في الغلاف الجوي | يحافظ على تدفق الغاز الخامل (N2/Argon) | يمنع الاحتراق والفقد التأكسدي |

| دقة درجة الحرارة | منحدرات دقيقة (400 درجة مئوية - 800 درجة مئوية) | يضمن النقش الكيميائي الأمثل وتكوين المسام |

| تصميم التدفق المستمر | إزالة مستمرة للمواد المتطايرة | يمنع إعادة ترسيب القطران ويحافظ على النقاء |

| الاستقرار الحراري | توزيع حرارة ثابت | يزيد من المساحة السطحية المحددة والسلامة الهيكلية |

ارتقِ بأبحاث الكربون الخاصة بك مع دقة KINTEK

يتطلب تحويل نفايات PET إلى كربون نشط عالي القيمة أكثر من مجرد الحرارة - فهو يتطلب تحكمًا لا هوادة فيه في الغلاف الجوي و استقرارًا حراريًا لا يمكن أن يوفره إلا فرن KINTEK.

مدعومًا بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة الأنابيب والدوارة والفراغية وأنظمة CVD المصممة لتحسين عمليات التحلل الحراري والتنشيط الكيميائي الخاصة بك. سواء كنت بحاجة إلى زيادة المساحة السطحية أو تفعيل أسطح الكربون، فإن أفراننا المعملية عالية الحرارة القابلة للتخصيص مصممة لتلبية مواصفات البحث الفريدة الخاصة بك.

هل أنت مستعد لتحسين إنتاجية PET إلى الكربون لديك؟ اتصل بـ KINTEK اليوم للحصول على حل مخصص.

دليل مرئي

المراجع

- Lai Thi Hoan, Duong Duc La. Sustainable Removal of Phenol from Aqueous Media by Activated Carbon Valorized from Polyethyleneterephthalate (PET) Plastic Waste. DOI: 10.3390/su17020548

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هي فوائد استخدام فرن أنبوب الألومينا؟ تحقيق معالجة مواد نقية وعالية الحرارة

- كيف تعمل أفران الأنابيب ذات درجة الحرارة العالية على تحسين أداء المواد الخزفية أثناء المعالجة الحرارية بعد التلبيد؟

- لماذا يعتبر فرن الأنبوب عالي التفريغ ضروريًا لتلدين مركبات ثنائي الكالكوجينيد المعدنية الانتقالية (TMDs)؟ احمِ طبقاتك الأحادية من التآكل التأكسدي

- كيف يحقق فرن الأنبوب المخبري التلبيد في جو متحكم فيه؟ إتقان التحضير التحفيزي الدقيق

- ما أهمية الاتجاه الرأسي لفرن الأنبوب المسقط؟تحسين الكفاءة والسلامة

- كيف يعمل الفرن الأنبوبي في عملية الانحلال الحراري الحفزي لإنتاج الفحم الحيوي؟ تعزيز جودة الكربنة

- كيف يتم تطبيق أفران الأنابيب متعددة المناطق في الأبحاث الطبية الحيوية؟ افتح آفاق هندسة المواد الحيوية المتقدمة

- ما هي الظروف التقنية التي يوفرها فرن الأنبوب المخبري لمركبات MXene/MWCNTs@C–Co؟ التركيب الحراري الرئيسي