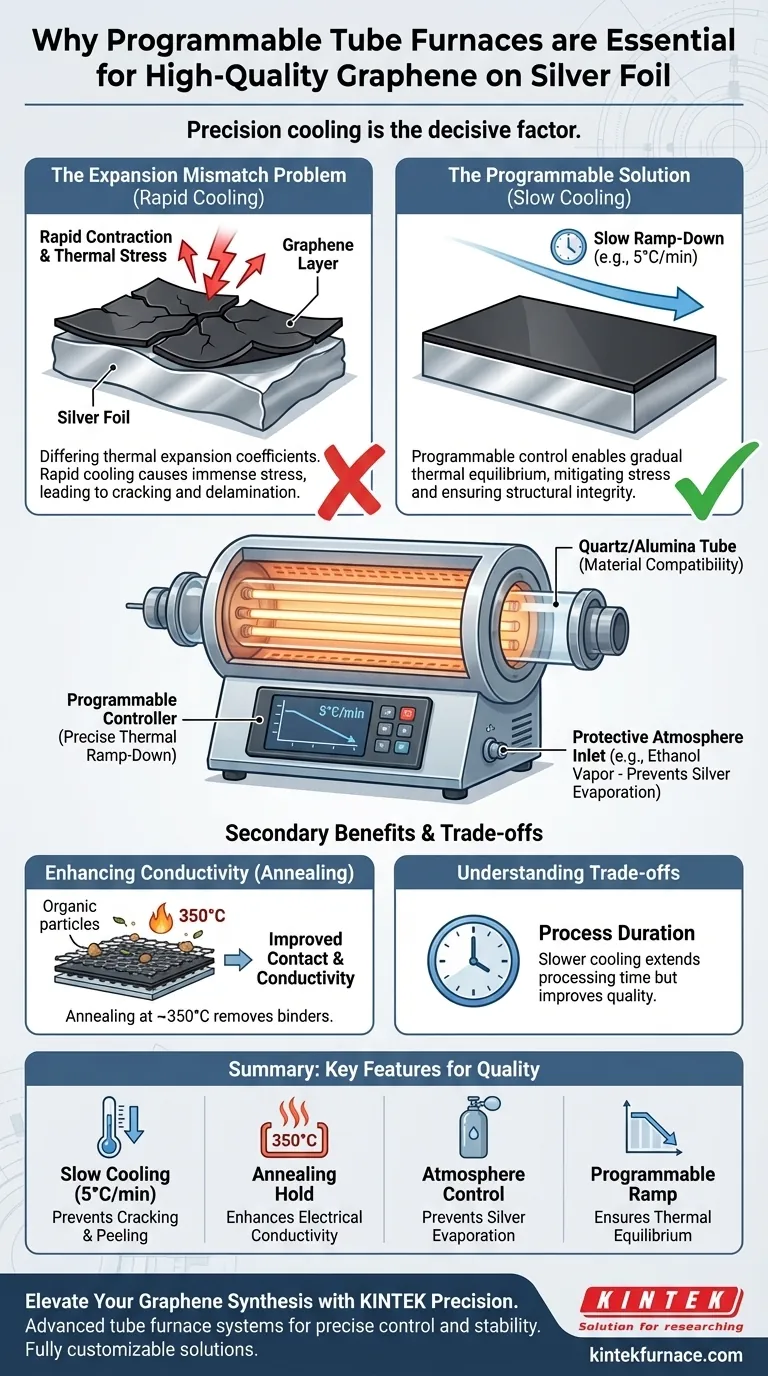

التبريد الدقيق هو العامل الحاسم في جودة الجرافين. الفرن الأنبوبي المزود بتحكم قابل للبرمجة في درجة الحرارة ضروري لأنه يتيح تنفيذ استراتيجيات تبريد بطيئة محددة، مثل معدل 5 درجات مئوية في الدقيقة. بدون هذا الانحدار الحراري المتحكم فيه، فإن الاختلاف الكبير في التمدد الحراري بين رقاقة الفضة وطبقة الجرافين سيؤدي إلى تشقق الطلاء أو تقشره أو انفصاله أثناء مرحلة التبريد.

الفكرة الأساسية يعتمد إنتاج الجرافين عالي الجودة على إدارة عدم التطابق في معاملات التمدد الحراري بين الركيزة والطلاء. توفر الأفران القابلة للبرمجة الانحدار الحراري الدقيق المطلوب للتخفيف من الإجهاد، مما يضمن احتفاظ طبقة الجرافين بسلامتها الهيكلية والتصاقها برقاقة الفضة.

آليات الإجهاد الحراري

عدم تطابق التمدد

تمتلك الفضة والجرافين معاملات تمدد حراري مختلفة تمامًا. عندما يتم تسخين المواد ثم تبريدها، فإنها تتمدد وتتقلص بمعدلات مختلفة.

خطر التبريد السريع

إذا تم تبريد العينة بسرعة كبيرة - كما سيحدث في فرن غير قابل للبرمجة - فإن ركيزة الفضة تتقلص بشكل أسرع بكثير من طبقة الجرافين.

يولد هذا الانكماش السريع إجهادًا حراريًا هائلاً عند الواجهة بين المادتين. هذا الإجهاد يمزق الجرافين جسديًا، مما يؤدي إلى تشققه أو انفصاله الكامل عن الرقاقة.

كيف يحل التحكم القابل للبرمجة المشكلة

تنفيذ استراتيجيات التبريد البطيء

تسمح وحدات التحكم القابلة للبرمجة للباحثين بتحديد منحنى تبريد دقيق. من خلال ضبط معدل انحدار بطيء، خاصة حوالي 5 درجات مئوية في الدقيقة، يضمن الفرن أن تبرد كلتا المادتين تدريجيًا.

تخفيف الفشل الهيكلي

تسمح هذه العملية التدريجية للمواد بالوصول إلى التوازن الحراري بشكل مستمر. يقلل من الإجهاد اللحظي على الواجهة، مما يمنع تشقق الجرافين.

إدارة الغلاف الجوي

يسمح تصميم الفرن الأنبوبي بالإمداد المستمر بغلاف واقٍ، مثل بخار الإيثانول. هذا أمر بالغ الأهمية أثناء مرحلة التبريد لمنع تبخر الفضة، والذي يمكن أن يزيد من زعزعة استقرار طبقة الجرافين.

الفوائد الثانوية للفرن الأنبوبي

تعزيز الموصلية من خلال التلدين

بالإضافة إلى إدارة الإجهاد، تسهل قدرات التسخين الدقيقة للفرن عملية التلدين الفعالة (غالبًا حول 350 درجة مئوية). تقوم هذه العملية بكربنة المواد الرابطة المتبقية وإزالة المكونات العضوية الزائدة.

تحسين الاتصال

يزيل هذا التخلص من الشوائب الاتصال بين طبقات الجرافين. والنتيجة هي موصلية كهربائية ماكروسكوبية محسنة بشكل كبير واستقرار هيكلي أفضل.

فهم المفاضلات

مدة العملية

المفاضلة الرئيسية لاستخدام التبريد البطيء القابل للبرمجة هي الوقت. الاستراتيجيات التي تتطلب معدلات انحدار تبلغ 5 درجات مئوية في الدقيقة تطيل بشكل كبير من إجمالي وقت المعالجة مقارنة بطرق التبريد السريع، مما يقلل من الإنتاجية.

توافق المواد

بينما توفر الأفران الأنبوبية تعددية الاستخدامات، يجب على المرء اختيار مادة الأنبوب بعناية (مثل الكوارتز مقابل الألومينا). يمكن أن يؤدي الاختيار غير الصحيح إلى تفاعلات كيميائية ضارة بين أنبوب الفرن والعينة عند درجات حرارة عالية، مما يلوث الجرافين.

اتخاذ القرار الصحيح لهدفك

لتعظيم جودة تصنيع الجرافين على الفضة، ضع في اعتبارك ما يلي:

- إذا كان تركيزك الأساسي هو السلامة الهيكلية: أعط الأولوية لمعدل تبريد قابل للبرمجة يبلغ 5 درجات مئوية في الدقيقة لمنع كسور الإجهاد الحراري.

- إذا كان تركيزك الأساسي هو الموصلية الكهربائية: تأكد من أن ملفك الشخصي يتضمن فترة تلدين (مثل 350 درجة مئوية) لتحليل المواد الرابطة العضوية بالكامل وتحسين الاتصال بين الطبقات.

- إذا كان تركيزك الأساسي هو النقاء: تحقق من أن مادة أنبوب الفرن الخاصة بك (كوارتز أو ألومينا) خاملة كيميائيًا بالنسبة لسلائف الفضة والكربون المحددة الخاصة بك.

تحكم في معدل التبريد، وتتحكم في المصير الهيكلي لمادتك.

جدول ملخص:

| الميزة | الغرض في تصنيع الجرافين | الفائدة لجودة المواد |

|---|---|---|

| التبريد البطيء (5 درجات مئوية/دقيقة) | يدير عدم تطابق التمدد الحراري | يمنع التشقق والتقشير والانفصال |

| التلدين (350 درجة مئوية) | يكربن المواد الرابطة ويزيل المواد العضوية | يعزز الموصلية الكهربائية الماكروسكوبية |

| التحكم في الغلاف الجوي | يوفر بخار الإيثانول الواقي | يمنع تبخر الفضة وزعزعة استقرارها |

| الانحدار القابل للبرمجة | يضمن التوازن الحراري | يقلل من إجهاد الواجهة من أجل السلامة الهيكلية |

ارتقِ بتصنيع الجرافين الخاص بك مع دقة KINTEK

لا تدع الإجهاد الحراري يعرض أبحاث المواد الخاصة بك للخطر. توفر أنظمة الأفران الأنبوبية المتقدمة من KINTEK التحكم الدقيق القابل للبرمجة في درجة الحرارة والاستقرار الجوي المطلوب لإنتاج الجرافين عالي الجودة.

مدعومين بخبرات البحث والتطوير والتصنيع، نقدم مجموعة شاملة من أنظمة الأنابيب، والأفران الصندوقية، والأفران الدوارة، والأفران الفراغية، وأنظمة CVD - كلها قابلة للتخصيص بالكامل لتلبية متطلبات المختبر الفريدة لدرجات الحرارة العالية.

هل أنت مستعد لتحسين ملفاتك الحرارية؟ اتصل بـ KINTEK اليوم للعثور على حل الفرن المثالي لك!

دليل مرئي

المراجع

- Hikaru Iwatani, Fumihiko Maeda. Graphene Synthesis on Silver Foil by Chemical Vapor Deposition Using Ethanol. DOI: 10.1380/ejssnt.2025-026

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- كيف يختلف أسلوب التسخين في فرن الأنبوب الرأسي ذو السرير المميع عن الأفران الأنبوبية العادية؟ اكتشف الفروقات الرئيسية لتحسين كفاءة المختبر

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري في تخليق Si/Al2O3/RGO؟ الاختزال الحراري الدقيق والترابط

- كيف توفر أفران الأنبوب المنقسم إمكانية الوصول إلى الغرفة؟ افتح قفل سهولة التعامل مع العينات لمختبرك

- كيف تضمن أفران الأنابيب المخبرية جودة السيليكون بدرجة شمسية؟ إتقان المعالجة المسبقة للنقاء

- ما هو الدور الذي تلعبه الفرن الأنبوبي المتحكم فيه بالمكنسة الكهربائية في معالجة Ti2AlN؟ إتقان التحول الطوري لمرحلة MAX السداسية

- كيف تساهم الأفران الأنبوبية في نقل التفاعلات وإنتاج البلورات؟التسخين الدقيق للمواد عالية النقاء

- ما هي المعايير البيئية التي يجب أن تحافظ عليها الأفران عالية الحرارة لتلدين أغشية YIG الرقيقة؟ دليل الخبراء

- ما هي ضرورة بيئة الهيدروجين التي تبلغ درجة حرارتها 500 درجة مئوية والتي يوفرها فرن اختزال الأنبوب؟ إتقان تنشيط المحفز