في جوهرها، تعتبر الدقة الأبعاد حاسمة لأنبوب فرن الألومينا الخزفي لأنها تحدد ما إذا كان يمكن تركيب الأنبوب بشكل صحيح وأداء وظيفته دون فشل. يتناسب الأنبوب ذو الأبعاد الدقيقة بشكل صحيح مع تجميع الفرن، ويشكل إغلاقًا موثوقًا به، ويتجنب إنشاء نقاط ضغط موضعية تؤدي إلى كسر ميكانيكي أو حراري.

بينما يتم اختيار الألومينا لمقاومتها الاستثنائية للحرارة والمواد الكيميائية، تصبح هذه الخصائص المادية عديمة الفائدة إذا لم يكن المكون مناسبًا. عدم الدقة الأبعاد هو السبب الرئيسي لفشل التركيب والتشقق المبكر في أنظمة السيراميك عالية الحرارة.

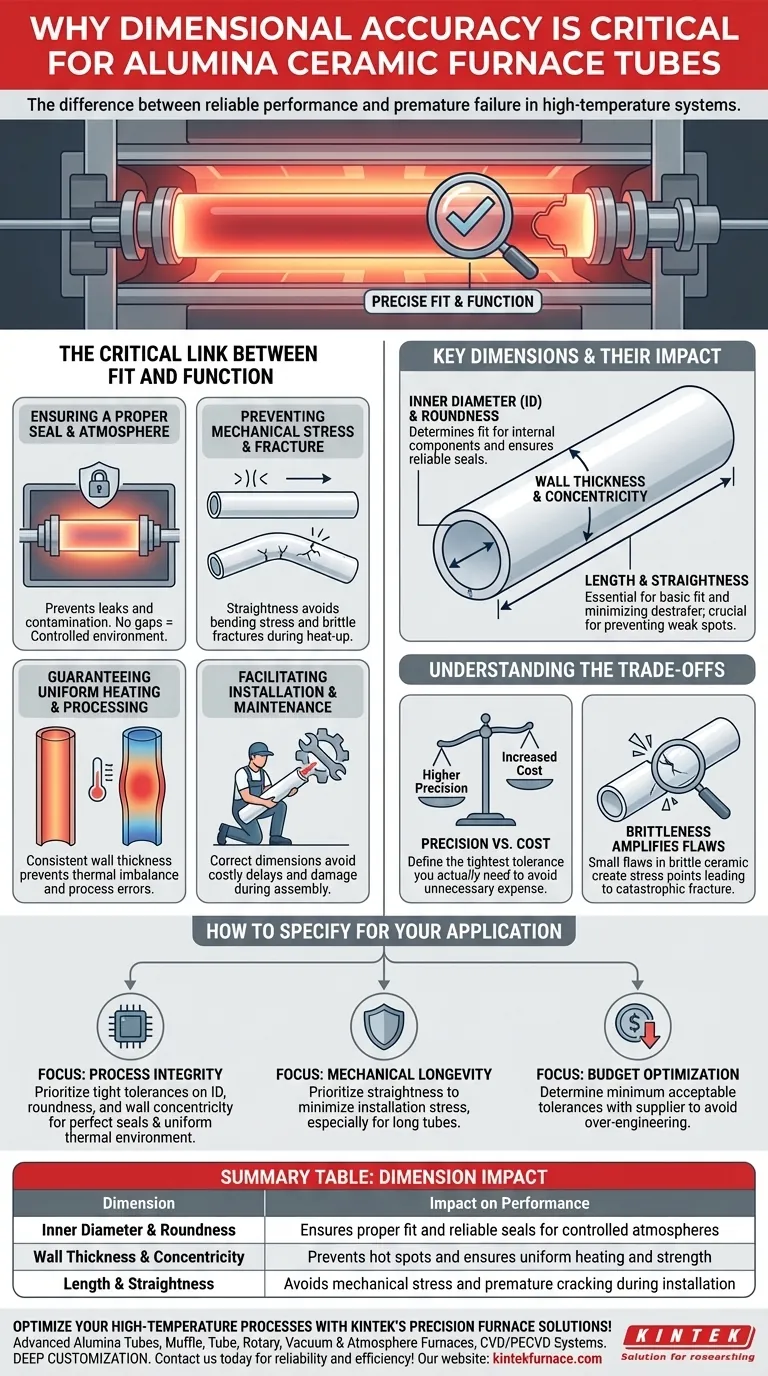

الرابط الحاسم بين الملاءمة والوظيفة

الأبعاد المحددة لأنبوب الفرن ليست أرقامًا عشوائية؛ إنها متطلبات هندسية تؤثر بشكل مباشر على سلامة وموثوقية عملية درجة الحرارة العالية بأكملها.

ضمان ختم مناسب وجو

يجب أن يشكل أنبوب الفرن ختمًا محكمًا بأغطية أو حواف طرفية للحفاظ على جو متحكم فيه. إذا كان القطر الداخلي أو الخارجي غير صحيح، أو إذا لم يكن الأنبوب دائريًا تمامًا، فسوف تتكون فجوات.

تؤدي هذه الفجوات إلى تسربات، مما يعرض العملية للخطر عن طريق السماح بالتلوث من الهواء الخارجي أو فقدان غازات المعالجة باهظة الثمن.

منع الإجهاد الميكانيكي والكسر

سيراميك الألومينا قوي جدًا تحت الضغط ولكنه هش وذو مقاومة ضعيفة لقوى الانحناء والصدمات الحرارية. عدم الدقة الأبعاد هو مصدر أساسي لهذا الإجهاد الميكانيكي المدمر.

إذا لم يكن الأنبوب مستقيمًا تمامًا، فإن إجباره على الدخول في جسم فرن صلب يخلق إجهاد انحناء هائلاً. هذه الطاقة الميكانيكية المخزنة تجعل الأنبوب عرضة للغاية للكسر عند إضافة الإجهاد الحراري أثناء التسخين.

ضمان التسخين والمعالجة الموحدة

تتطلب العديد من التطبيقات منطقة درجة حرارة موحدة تمامًا داخل الأنبوب. هذا ممكن فقط إذا كان سمك الجدار ثابتًا.

الجدار غير المتناسق، نتيجة اللامركزية الضعيفة، سيخلق نقاط ساخنة وباردة على طول الأنبوب. يمكن أن يؤدي هذا الاختلال الحراري إلى إتلاف العمليات الحساسة مثل نمو البلورات أو التلدين لرقائق أشباه الموصلات.

تسهيل التركيب والصيانة

من الناحية العملية، يتناسب الأنبوب ذو الأبعاد الصحيحة ببساطة. وهذا يتجنب التأخيرات المكلفة أثناء التجميع ويمنع الفنيين من إتلاف الأنبوب الهش أثناء محاولة إجباره على الدخول في مكانه.

الأبعاد الرئيسية وتأثيرها المحدد

يخدم كل بعد غرضًا مميزًا. فهمها يسمح لك بتحديد الأنبوب بشكل صحيح لتلبية المتطلبات الفريدة لتطبيقك.

القطر الداخلي (ID) والاستدارة

يحدد القطر الداخلي ما يمكن أن يتناسب داخل الأنبوب، مثل قوارب العينات أو المزدوجات الحرارية. الاستدارة ضرورية لإنشاء ختم موثوق به مع المكونات الداخلية أو الحواف الطرفية.

سمك الجدار والمركزية

يحدد سمك الجدار القوة الميكانيكية الكلية للأنبوب وخصائص العزل. المركزية - توحيد سمك الجدار حول المحيط بأكمله - أمر بالغ الأهمية لمنع النقاط الضعيفة وضمان نقل الحرارة المتساوي.

الطول والاستقامة

الطول هو متطلب أساسي للملاءمة. الاستقامة، ومع ذلك، هي معلمة هندسية حرجة. عدم الاستقامة هو المحرك الرئيسي لإجهادات الانحناء المدمرة التي تسبب الفشل المبكر.

فهم المقايضات

تحديد مكون ما هو دائمًا تمرين في الموازنة بين الأداء المثالي والقيود العملية.

الدقة مقابل التكلفة

يتطلب تحقيق دقة أبعاد أعلى عمليات تصنيع وطحن أكثر تقدمًا، مما يزيد التكلفة بشكل كبير. من الأهمية بمكان تحديد أضيق تفاوت تحتاجه فعليًا لكي يعمل تطبيقك.

المواصفات الزائدة للأبعاد التي ليست حرجة لعمليتك (على سبيل المثال، المطالبة باستقامة قصوى لأنبوب قصير معلق بحرية) تضيف نفقات غير ضرورية.

التقصف يضخم العيوب

تتمثل الطبيعة المتأصلة لسيراميك الألومينا في أنه لا ينحني أو ينثني تحت الضغط - بل يتشقق. وهذا هو السبب في أن عيبًا أبعاديًا صغيرًا خطير جدًا.

قد يكون الانحراف الطفيف في الاستقامة أو الاستدارة غير ذي صلة لأنبوب معدني، ولكن في السيراميك الهش، فإنه يخلق نقطة تركيز إجهاد يمكن أن تصبح بسهولة مصدرًا لكسر كارثي أثناء التسخين أو التبريد.

كيفية تحديد المواصفات لتطبيقك

استخدم هدفك الأساسي لتوجيه تركيز مواصفاتك.

- إذا كان تركيزك الأساسي هو سلامة العملية (على سبيل المثال، تصنيع أشباه الموصلات): إعطاء الأولوية للتفاوتات الضيقة على القطر الداخلي، والاستدارة، ومركزية الجدار لضمان ختم مثالي وبيئة حرارية موحدة.

- إذا كان تركيزك الأساسي هو طول العمر الميكانيكي والسلامة: إعطاء الأولوية للاستقامة قبل كل شيء لتقليل إجهاد التركيب، خاصة للأنابيب الطويلة المدعومة بشكل صارم.

- إذا كان تركيزك الأساسي هو تحسين الميزانية: اعمل مع مورد حسن السمعة لتحليل تصميم الفرن الخاص بك وتحديد الحد الأدنى من التفاوتات المقبولة المطلوبة، لتجنب تكلفة الهندسة الزائدة.

في نهاية المطاف، يعد تحديد الأبعاد الصحيحة هو الأساس لعملية موثوقة وناجحة في درجات الحرارة العالية.

جدول الملخص:

| البعد | التأثير على الأداء |

|---|---|

| القطر الداخلي والاستدارة | يضمن الملاءمة الصحيحة والأختام الموثوقة للأجواء الخاضعة للتحكم |

| سمك الجدار والمركزية | يمنع النقاط الساخنة ويضمن التسخين والقوة الموحدة |

| الطول والاستقامة | يتجنب الإجهاد الميكانيكي والتشقق المبكر أثناء التركيب |

حسّن عملياتك عالية الحرارة باستخدام حلول أفران KINTEK الدقيقة! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أنابيب سيراميك الألومينا المتقدمة وخط إنتاج كامل - بما في ذلك أفران Muffle، Tube، Rotary، Vacuum & Atmosphere، وأنظمة CVD/PECVD - مع تخصيص عميق لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تعزز موثوقية وكفاءة مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية