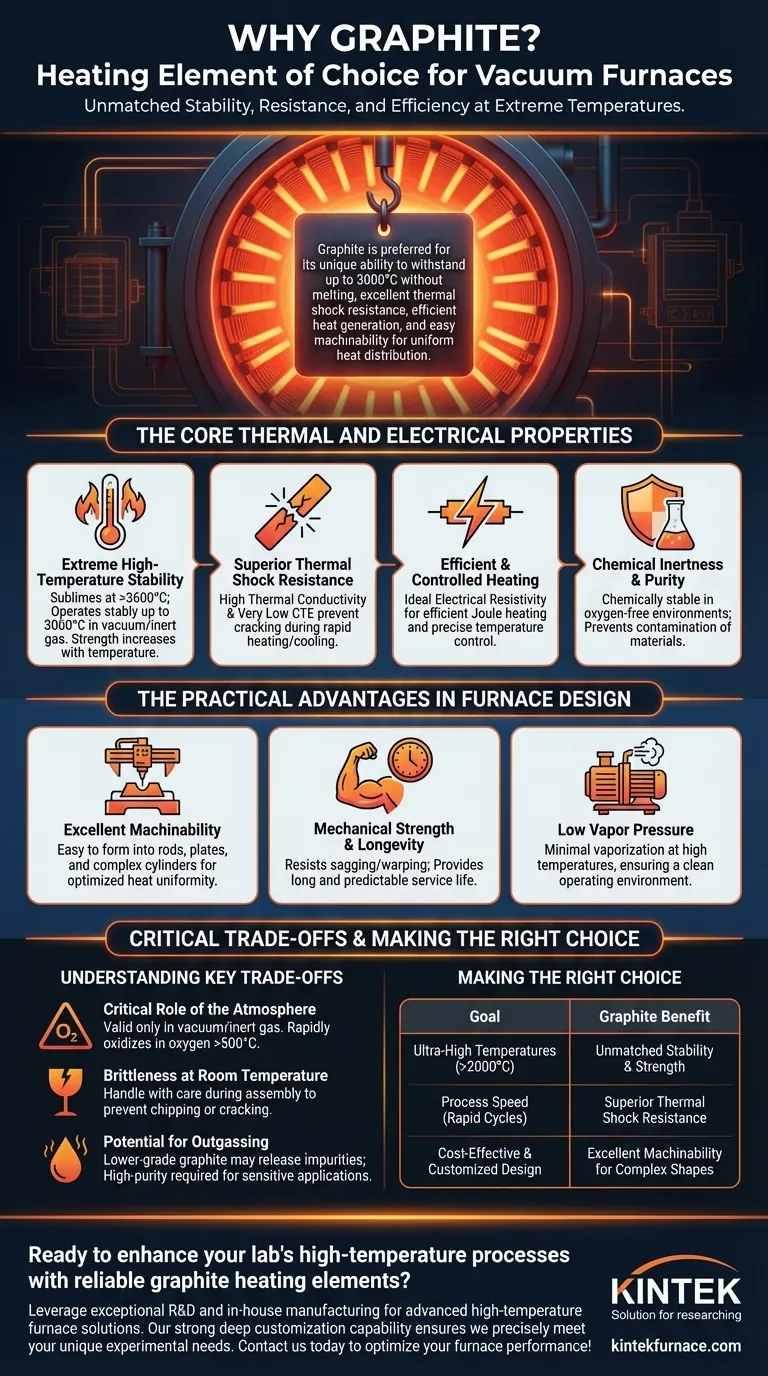

باختصار، الجرافيت هو المادة المفضلة لعناصر التسخين في أفران التفريغ بسبب قدرته الفريدة على تحمل درجات الحرارة القصوى التي تصل إلى 3000 درجة مئوية دون ذوبان، بالإضافة إلى مقاومته الممتازة للصدمات الحرارية الناتجة عن التسخين والتبريد السريع. تسمح خصائصه الكهربائية بتوليد الحرارة بكفاءة، ويمكن تشكيله بسهولة إلى أشكال معقدة مطلوبة لتوزيع حرارة فعال وموحد.

تكمن قيمة الجرافيت في مجموعة نادرة من الخصائص: فهو يتمتع بنقطة تسامٍ عالية للغاية، ويصبح أقوى كلما زادت حرارته، ويقاوم التكسر أثناء التغيرات السريعة في درجات الحرارة، مما يجعله واحدًا من المواد القليلة التي يمكنها الأداء بشكل موثوق في البيئة القاسية لفرن التفريغ عالي الحرارة.

الخصائص الحرارية والكهربائية الأساسية

لفهم سبب هيمنة الجرافيت في هذا التطبيق، يجب أن ننظر إلى خصائصه المادية الأساسية. ليس مجرد سمة واحدة بل مزيج من عدة سمات هو ما يجعله مناسبًا بشكل فريد.

استقرار عالي جدًا في درجات الحرارة القصوى

الجرافيت لا يذوب عند الضغط الجوي؛ بدلاً من ذلك، فإنه يتسامى (يتحول من مادة صلبة مباشرة إلى غاز) عند أكثر من 3600 درجة مئوية. وهذا يمنحه سقف تشغيلي مرتفع للغاية، مما يسمح له بالعمل بثبات في فراغ أو غاز خامل عند درجات حرارة تصل إلى 3000 درجة مئوية.

على عكس المعادن التي تلين وتضعف عند تسخينها، فإن القوة الميكانيكية للجرافيت تزداد مع درجة الحرارة، مما يوفر السلامة الهيكلية عندما تكون في أمس الحاجة إليها.

مقاومة فائقة للصدمات الحرارية

تتعرض عناصر الفرن لضغوط هائلة من دورات التسخين والتبريد السريعة. يتفوق الجرافيت هنا بسبب خاصيتين رئيسيتين: الموصلية الحرارية العالية ومعامل التمدد الحراري المنخفض جدًا (CTE).

تضمن الموصلية الحرارية العالية أن تنتشر الحرارة بالتساوي في جميع أنحاء العنصر، مما يمنع النقاط الساخنة التي قد تسبب الإجهاد. ويعني معامل التمدد الحراري المنخفض أن المادة تتمدد وتتقلص قليلاً جدًا عند تغير درجة حرارتها، مما يقلل بشكل كبير من الضغوط الداخلية ويمنع التشقق.

تسخين فعال ومنظم

يتمتع الجرافيت بمقاومة كهربائية مثالية لـتسخين جول—وهي عملية توليد الحرارة عن طريق تمرير تيار كهربائي عبر مادة مقاومة. إنه موصل بدرجة كافية لحمل التيار المطلوب ولكنه مقاوم بدرجة كافية لتبديد تلك الطاقة كحرارة بكفاءة وبشكل يمكن التحكم فيه.

الخمول الكيميائي والنقاوة

في بيئة خالية من الأكسجين من فراغ أو غاز خامل (مثل الأرجون)، يكون الجرافيت مستقرًا كيميائيًا وغير تفاعلي. وهذا أمر بالغ الأهمية لأنه يمنع عناصر التسخين من تلويث المواد التي يتم معالجتها حراريًا، مما يضمن نقاء المنتج النهائي.

المزايا العملية في تصميم الفرن

بالإضافة إلى خصائصه الفيزيائية الأساسية، يقدم الجرافيت فوائد عملية كبيرة تبسط تصميم وتصنيع وتشغيل أفران التفريغ.

سهولة التشغيل الآلي الممتازة

على الرغم من قوته في درجات الحرارة العالية، فإن الجرافيت مادة ناعمة نسبيًا يسهل تشغيلها آليًا. يمكن قصه وطحنه وحفره إلى أشكال معقدة مثل القضبان والألواح المنحنية والأسطوانات. وهذا يسمح بإنشاء عناصر تسخين محسنة توفر تساويًا ممتازًا في درجة الحرارة عبر المنطقة الساخنة للفرن.

القوة الميكانيكية وطول العمر

إن القوة والاستقرار المتأصلين في عناصر الجرافيت يعني أنها تقاوم الترهل أو التشوه بمرور الوقت، حتى بعد آلاف ساعات التشغيل. تؤدي هذه السلامة الهيكلية، جنبًا إلى جنب مع مقاومتها للصدمات الحرارية، إلى عمر خدمة طويل ويمكن التنبؤ به.

ضغط بخار منخفض

في درجات الحرارة العالية في الفراغ، يمكن أن تبدأ المواد في التبخر، مما قد يلوث الفرن والمنتج. يتمتع الجرافيت بضغط بخار منخفض جدًا، مما يعني أنه يظل مادة صلبة مستقرة بحد أدنى من التبخر، مما يساهم في بيئة تشغيل نظيفة.

فهم التنازلات الرئيسية

بينما الجرافيت مادة استثنائية، فإن استخدامه يأتي مع قيود حرجة يجب على كل مشغل فهمها. تعتمد مزاياه كليًا على بيئة التشغيل.

الدور الحاسم للغلاف الجوي

تكون قدرة الجرافيت على تحمل درجات الحرارة العالية صالحة فقط في فراغ أو جو غاز خامل. عند تعرضه للأكسجين عند درجات حرارة تتجاوز حوالي 500 درجة مئوية، سيتأكسد الجرافيت بسرعة ويحترق، مما يؤدي إلى فشل كارثي للعنصر. هذا هو القيد الأكثر أهمية في استخدام الجرافيت.

التقصف في درجة حرارة الغرفة

بينما الجرافيت قوي عند السخونة، يمكن أن يكون هشًا وضعيفًا في درجة حرارة الغرفة. يجب التعامل معه بعناية أثناء تجميع الفرن وتحميله وصيانته لمنع التشقق أو التصدع، والذي يمكن أن يخلق نقاط ضعف عند التسخين.

احتمال إزالة الغازات

تؤثر نقاوة الجرافيت. يمكن أن يحتوي الجرافيت منخفض الجودة على رطوبة أو شوائب أخرى تنطلق كغاز ("إزالة الغازات") عند تسخينه لأول مرة في الفراغ. يمكن أن يؤدي ذلك إلى المساس بمستوى الفراغ وربما تلويث أحمال العمل الحساسة، مما يستلزم استخدام جرافيت عالي النقاوة (وأكثر تكلفة) للتطبيقات المتطلبة.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار مادة عنصر التسخين على المتطلبات التشغيلية المحددة لفرنك.

- إذا كان تركيزك الأساسي هو الوصول إلى درجات حرارة فائقة الارتفاع (فوق 2000 درجة مئوية): الجرافيت هو الخيار الافتراضي وغالبًا ما يكون الخيار العملي الوحيد بسبب استقراره وقوته التي لا مثيل لهما عند الحرارة الشديدة.

- إذا كان تركيزك الأساسي هو سرعة العملية مع دورات التسخين والتبريد السريعة: مقاومة الجرافيت الفائقة للصدمات الحرارية تجعله أكثر موثوقية بكثير من العناصر المعدنية مثل الموليبدينوم أو التنجستن، التي يمكن أن تصبح هشة.

- إذا كان تركيزك الأساسي هو تصميم فرن فعال من حيث التكلفة وقابل للتخصيص: تسمح سهولة تشغيل الجرافيت الآلية الممتازة بإنشاء عناصر تسخين معقدة وعالية الأداء بتكلفة معقولة.

في نهاية المطاف، فإن التوليف الفريد للجرافيت من الخصائص الحرارية والكهربائية والميكانيكية يجعله المادة المعيارية للتسخين الموثوق به وعالي الأداء في أفران التفريغ.

جدول الملخص:

| الخاصية | الفائدة في أفران التفريغ |

|---|---|

| نقطة تسامٍ عالية (>3600 درجة مئوية) | تتيح التشغيل المستقر حتى 3000 درجة مئوية دون ذوبان |

| زيادة القوة عند درجات الحرارة العالية | يحافظ على السلامة الهيكلية تحت الحرارة الشديدة |

| تمدد حراري منخفض وموصلية عالية | يقاوم الصدمات الحرارية لدورات التسخين/التبريد السريعة |

| مقاومة كهربائية مثالية | تسهل تسخين جول الفعال والمنظم |

| الخمول الكيميائي في الفراغ | يمنع تلوث المواد المعالجة حرارياً |

| سهولة التشغيل الآلي الممتازة | يسمح بأشكال مخصصة تضمن توزيعًا موحدًا للحرارة |

هل أنت مستعد لتعزيز عمليات المختبر عالية الحرارة باستخدام عناصر تسخين الجرافيت الموثوقة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة، بما في ذلك أفران الموفل، الأنبوبية، الدوارة، التفريغ والجو الخامل، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تحسين أداء وكفاءة فرنك!

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- لماذا يعتبر الجرافيت مادة مفضلة لعناصر التسخين في أفران التفريغ ذات درجة الحرارة العالية؟

- ما هي الوظيفة الأساسية لفرن الجرافيت الفراغي؟ تحقيق نقاء المواد في درجات الحرارة القصوى

- ما هو التطبيق الأساسي لأفران المعالجة الحرارية بالفراغ في مجال الطيران؟ تعزيز أداء المكونات بدقة

- كيف يساهم الجرافيت في كفاءة الطاقة في أفران التفريغ؟ تحقيق تسخين أسرع وأكثر تجانسًا

- ما هي أهمية الفراغ فيما يتعلق بمكونات الجرافيت في الأفران؟ منع الأكسدة لدرجات الحرارة القصوى