في عالم الإلكترونيات عالية الأداء، تعد إدارة الحرارة هي الحاجز الأساسي أمام إطلاق العنان لقوة وسرعة أكبر. تعد تقنية الترسيب الكيميائي للبخار بالبلازما الميكروويفية (MPCVD) عملية تصنيع بالغة الأهمية لأنها تتيح نمو الماس أحادي البلورة، والذي يمتلك توصيلًا حراريًا يفوق بكثير أي مادة تقليدية. تعمل هذه الماسات كناشرات حرارية فعالة بشكل استثنائي، حيث تسحب الحرارة الضارة بعيدًا عن المكونات الحساسة.

التحدي الأساسي في الإلكترونيات الحديثة ليس نقصًا في قوة المعالجة، بل هو عدم القدرة على إزالة الحرارة الشديدة المتولدة في مناطق صغيرة بشكل فعال. توفر تقنية MPCVD الحل من خلال إنشاء مادة شبه مثالية - الماس - تعمل كطريق سريع حراري، مما يمنع اختناقات الأداء والفشل الكارثي.

المشكلة الأساسية: الاختناق الحراري

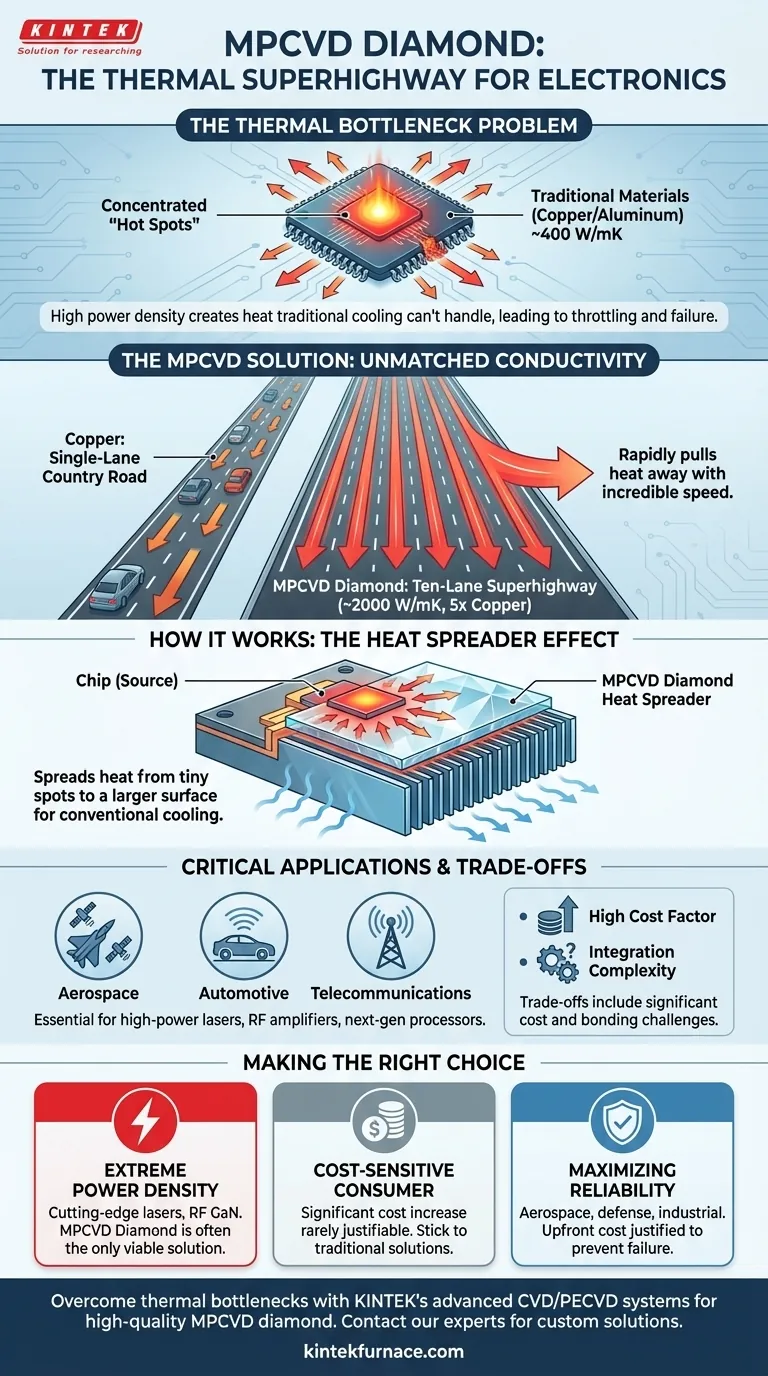

تتضاءل أحجام المكونات الإلكترونية الحديثة بينما تزداد كثافة طاقتها. وهذا يخلق "نقاطًا ساخنة" مركزة تكافح طرق التبريد التقليدية للتعامل معها.

لماذا تصل المواد التقليدية إلى حدها الأقصى

لطالما كانت مواد مثل النحاس والألومنيوم هي المعيار للمشتتات الحرارية. ورغم فعاليتها في تبديد الحرارة بشكل عام، إلا أنها تفتقر إلى التوصيل الحراري اللازم لسحب الحرارة بعيدًا عن نقطة ساخنة مجهرية بالسرعة الكافية.

وهذا يخلق ازدحامًا حراريًا، مما يتسبب في ارتفاع درجات الحرارة بسرعة عند المصدر، حتى لو كان الجهاز الكلي يبدو باردًا.

تأثير الحرارة على الأداء والعمر الافتراضي

الحرارة الزائدة ليست مجرد خطر؛ إنها ضمان لأداء ضعيف وفشل محتمل.

تتسبب درجات الحرارة المرتفعة في تباطؤ المعالجات (إبطاء متعمد)، وتقلل من كفاءة ودقة المكونات مثل الثنائيات الليزرية، وتسرع من التدهور المادي للجهاز، مما يقلل بشكل كبير من عمره الافتراضي.

كيف يحل الماس المزروع بتقنية MPCVD مشكلة الحرارة

تعالج تقنية MPCVD مشكلة الاختناق الحراري مباشرة من خلال إنشاء مادة مناسبة تمامًا لنقل الحرارة الشديدة.

توصيل حراري لا مثيل له

يتمتع الماس أحادي البلورة الذي ينمو عبر تقنية MPCVD بتوصيل حراري أعلى بحوالي 5 مرات من النحاس. وهذا يسمح له بسحب الحرارة بعيدًا عن المصدر بسرعة وكفاءة لا تصدق.

فكر في الأمر على أنه الفرق بين طريق ريفي ذي مسار واحد (النحاس) وطريق سريع بعشرة مسارات (الماس) لنقل الحرارة.

العمل كناشر للحرارة

في معظم التطبيقات، لا يكون الماس هو المشتت الحراري بأكمله. بدلاً من ذلك، يتم ربط شريحة ماسية صغيرة مباشرة بالمكون المولد للحرارة (مثل قالب المعالج أو الليزر).

يعمل هذا الماس كناشر للحرارة، حيث يسحب الحرارة بسرعة من النقطة الساخنة الصغيرة ويوزعها على مساحة سطح أكبر بكثير. ومن هناك، يمكن لمشتت حراري تقليدي أكبر مصنوع من النحاس أو الألومنيق تبديد الحرارة المنتشرة الآن بسهولة.

تطبيقات حرجة

هذه القدرة ضرورية في الأجهزة التي يكون فيها الأداء والموثوقية غير قابلين للتفاوض.

تشمل الأمثلة الرئيسية ثنائيات الليزر عالية الطاقة، ومضخمات الترددات الراديوية (RF) المتقدمة، ومعالجات الجيل التالي المستخدمة في قطاعات الفضاء، والسيارات، والاتصالات.

فهم المقايضات

بينما لا يمكن مقارنة أدائه الحراري، فإن الماس المزروع بتقنية MPCVD ليس بديلاً عالميًا للمواد التقليدية. ينطوي تطبيقه على مقايضات محددة.

عامل التكلفة الكبير

يعد تصنيع الماس أحادي البلورة عالي الجودة عملية مكلفة وتستهلك الكثير من الطاقة. تكلفة ناشر الحرارة الماسي أعلى بكثير من قطعة نحاس مماثلة الحجم.

هذه التكلفة العالية تعني أن استخدامه عادة ما يكون مخصصًا للتطبيقات التي لا يمكن لأي مادة أخرى تلبية المتطلبات الحرارية فيها.

تعقيد التكامل والتصنيع

يعد ربط ناشر ماسي بشريحة سيليكون تحديًا هندسيًا معقدًا. تتمدد المادتان وتنكمشان بمعدلات مختلفة مع تغيرات درجة الحرارة، مما قد يخلق إجهادًا ويؤدي إلى الفشل إذا لم تتم إدارته بشكل مثالي.

يضيف هذا طبقة أخرى من التعقيد والتكلفة إلى عملية التصنيع.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار الحل الصحيح لإدارة الحرارة موازنة احتياجات الأداء مقابل تكاليف وتعقيد مستوى النظام.

- إذا كان تركيزك الأساسي هو إدارة كثافة الطاقة القصوى: بالنسبة لثنائيات الليزر المتطورة أو أجهزة RF GaN ذات النقاط الساخنة الشديدة، غالبًا ما يكون ناشر الحرارة الماسي بتقنية MPCVD هو الحل الوحيد القابل للتطبيق.

- إذا كان تركيزك الأساسي هو المنتجات الاستهلاكية الحساسة للتكلفة: نادرًا ما تكون الزيادة الكبيرة في تكلفة الماس مبررة، وتبقى حلول النحاس أو الألومنيوم التقليدية هي المعيار.

- إذا كان تركيزك الأساسي هو زيادة الموثوقية في الأنظمة الحرجة: في تطبيقات الفضاء أو الدفاع أو التطبيقات الصناعية عالية الموثوقية، يتم تبرير التكلفة الأولية لناشر الماس بقدرته على منع الفشل الحراري وإطالة العمر التشغيلي للنظام.

من خلال تطبيق هذه المادة الرائعة بشكل استراتيجي، يمكنك التغلب على الحواجز الحرارية التي تحد من الجيل التالي من الأداء الإلكتروني.

جدول الملخص:

| التحدي | الحل التقليدي | حل الماس بتقنية MPCVD |

|---|---|---|

| كثافة الطاقة العالية | مشتت حراري من النحاس/الألومنيوم | ناشر حرارة من الماس أحادي البلورة |

| التوصيل الحراري | ~400 واط/م كلفن (نحاس) | ~2000 واط/م كلفن (5 أضعاف النحاس) |

| الفائدة الرئيسية | فعال من حيث التكلفة للاستخدام العام | يمنع التباطؤ والفشل في الأنظمة الحرجة |

| التطبيق المثالي | الإلكترونيات الاستهلاكية | الفضاء، الاتصالات، الليزر عالي الطاقة |

تغلب على الاختناقات الحرارية في تطبيقاتك الأكثر تطلبًا. تتخصص KINTEK في حلول الأفران المتقدمة ذات درجات الحرارة العالية، بما في ذلك أنظمة CVD/PECVD الضرورية لإنتاج الماس عالي الجودة بتقنية MPCVD. تضمن قدرات التخصيص العميقة لدينا تلبية متطلبات إدارة الحرارة الخاصة بك بدقة. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لتقنيتنا تعزيز أداء وموثوقية جهازك الإلكتروني.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

يسأل الناس أيضًا

- ما هي عملية تصنيع ثنائيات الكالكوجينيدات المعدنية الانتقالية (TMDs) باستخدام أفران الأنابيب بالترسيب الكيميائي للبخار (CVD)؟ إتقان نمو الأغشية الرقيقة عالية الجودة

- ما هي الهياكل المتغايرة ثنائية الأبعاد وكيف يتم إنشاؤها باستخدام أفران أنبوبية ثنائية الأبعاد؟| حلول KINTEK

- ما هي التوجهات المستقبلية المتوقعة في تطوير أفران أنابيب الترسيب الكيميائي للبخار (CVD)؟ اكتشف أنظمة أكثر ذكاءً وتنوعًا

- ما هي ميزات التصميم الرئيسية لفرن الأنبوب للترسيب الكيميائي للبخار (CVD)؟ قم بتحسين تخليق المواد الخاصة بك بدقة

- ما هي الفوائد التشغيلية لاستخدام فرن أنبوب CVD؟ عزز الدقة والكفاءة في معملك