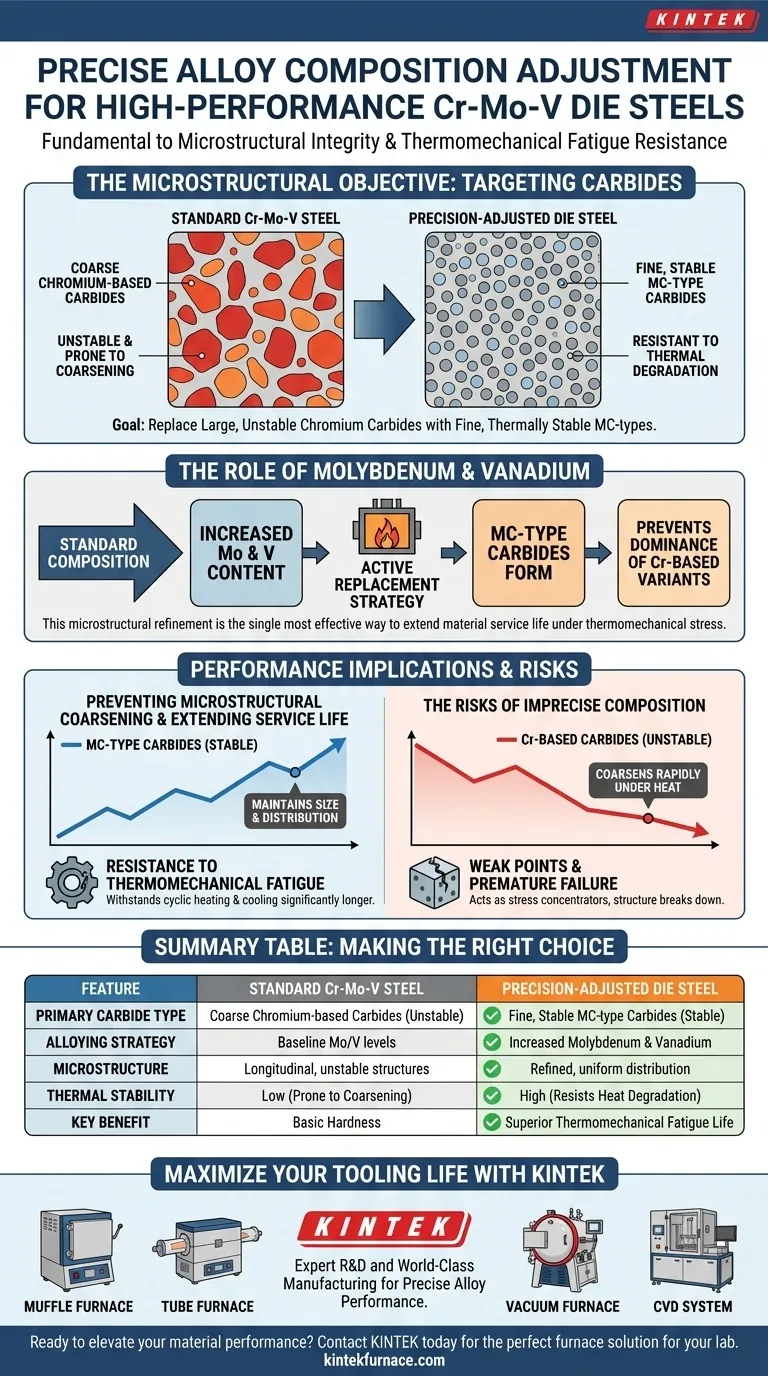

يعد التعديل الدقيق لتركيبة السبائك أمرًا أساسيًا للتحكم في سلامة البنية المجهرية لسبائك الصلب للقوالب عالية الأداء من الكروم والموليبدينوم والفاناديوم. من الضروري للغاية تعديل نوع وتوزيع الكربيدات، وتحديداً عن طريق زيادة محتوى الموليبدينوم والفاناديوم لتعزيز الكربيدات المستقرة حرارياً من نوع MC. هذه العملية تقضي على كربيدات الكروم الخشنة، مما يعزز بشكل كبير مقاومة المادة للتعب الحراري الميكانيكي.

الهدف المركزي لتعديل التركيبة هو استبدال كربيدات الكروم الكبيرة وغير المستقرة بكربيدات دقيقة ومستقرة حرارياً من نوع MC. هذا التحسين في البنية المجهرية هو الطريقة الأكثر فعالية لإطالة عمر خدمة المادة تحت الضغط الحراري الميكانيكي.

الهدف المجهري

لفهم ضرورة هذه العملية، يجب على المرء أن ينظر إلى ما هو أبعد من قائمة العناصر وأن يفحص كيف تتفاعل هذه العناصر على المستوى المجهري.

استهداف أنواع الكربيدات

الهدف الأساسي لتعديل تركيبة السبائك هو تغيير ترسيب الكربيدات بشكل أساسي. غالباً ما تحتوي سبائك الصلب للقوالب القياسية على كربيدات طولية قائمة على الكروم.

هذه الهياكل الكرومية ضارة لأنها خشنة وغير مستقرة. يتطلب التعديل الدقيق تحويل التوازن بعيدًا عن هذه الهياكل ونحو تكوينات أكثر مرغوبة.

دور الموليبدينوم والفاناديوم

تكمن آلية هذا التحول في الزيادة الدقيقة لعناصر السبائك المحددة. عن طريق زيادة محتوى الموليبدينوم والفاناديوم، يجبر علماء المعادن الفولاذ على تكوين كربيدات من نوع MC.

هذا ليس تغييراً سلبياً؛ بل هي استراتيجية استبدال نشطة. يمنع وجود كميات كافية من الموليبدينوم والفاناديوم هيمنة الأنواع القائمة على الكروم.

تداعيات الأداء

يرتبط سبب السعي وراء هذه البنية المجهرية المحددة مباشرة بعمر التشغيل للأداة.

منع التخشين المجهري

كربيدات الكروم عرضة للتخشين بمرور الوقت، خاصة تحت الحرارة. عندما تنمو الكربيدات وتصبح خشنة، تفقد المادة قوتها وتجانسها.

في المقابل، فإن كربيدات نوع MC مستقرة حرارياً. تحافظ على حجمها وتوزيعها حتى تحت درجات الحرارة العالية المتأصلة في عمليات صب القوالب والتشكيل.

إطالة عمر الخدمة

النتيجة النهائية لهذه الدقة الكيميائية هي مقاومة التعب الحراري الميكانيكي.

تتعرض سبائك الصلب للقوالب للتسخين والتبريد الدوري، مما يخلق ضغطًا هائلاً. عن طريق استبدال الكربيدات غير المستقرة بكربيدات مستقرة من نوع MC، يمكن للمادة تحمل هذه الدورات لفترة أطول بكثير دون تدهور.

مخاطر التركيب غير الدقيق

بينما تكون فوائد التعديل واضحة، فإن الفشل في تحقيق التوازن الدقيق يخلق نقاط ضعف محددة.

استمرار نقاط الضعف

إذا لم يتم ضبط مستويات الموليبدينوم والفاناديوم بما يكفي، فسيكون تكوين كربيدات نوع MC غير كافٍ.

هذا يترك كربيدات الكروم الطولية الخشنة في مكانها. تعمل هذه الهياكل كمركزات للإجهاد ونقاط ضعف داخل مصفوفة الفولاذ.

التعرض للبيئة الحرارية

بدون الاستقرار الحراري الذي توفره كربيدات MC، يظل الفولاذ عرضة للتدهور السريع.

في بيئة التعب الحراري الميكانيكي، يؤدي نقص الدقة إلى فشل مبكر للأداة حيث تتخشّن الكربيدات غير المستقرة وتنهار بنية المادة.

اتخاذ القرار الصحيح لهدفك

عند اختيار أو تحديد سبائك الصلب للقوالب عالية الأداء، يجب أن ينصب تركيزك على بيئة التشغيل المقصودة والعمر المطلوب للأداة.

- إذا كان تركيزك الأساسي هو أقصى عمر للتعب: تأكد من تحسين تركيبة السبائك بمستويات مرتفعة من الموليبدينوم والفاناديوم لزيادة تكوين كربيدات نوع MC.

- إذا كان تركيزك الأساسي هو الاستقرار المجهري: تحقق من أن طريقة المعالجة تستهدف صراحة تقليل كربيدات الكروم الطولية الخشنة.

الأداء الحقيقي في سبائك الصلب للقوالب لا يتعلق فقط بالصلابة؛ بل يتعلق بالاستقرار الحراري لشبكة الكربيدات.

جدول ملخص:

| الميزة | فولاذ Cr-Mo-V القياسي | فولاذ القوالب المعدل بدقة |

|---|---|---|

| نوع الكربيد الأساسي | كربيدات الكروم الخشنة | كربيدات دقيقة ومستقرة من نوع MC |

| استراتيجية السبائك | مستويات Mo/V الأساسية | زيادة الموليبدينوم والفاناديوم |

| البنية المجهرية | هياكل طولية غير مستقرة | توزيع دقيق وموحد |

| الاستقرار الحراري | منخفض (عرضة للتخشين) | عالي (يقاوم التدهور الحراري) |

| الفائدة الرئيسية | صلابة أساسية | عمر تعب حراري ميكانيكي فائق |

ضاعف عمر أدواتك مع KINTEK

يتطلب أداء السبائك الدقيق معالجة حرارية دقيقة. في KINTEK، ندرك أن تحقيق التوزيع المثالي لكربيدات نوع MC في سبائك الصلب للقوالب من الكروم والموليبدينوم والفاناديوم يعتمد على التحكم الفائق في درجة الحرارة وسلامة الفراغ.

بدعم من البحث والتطوير المتخصص والتصنيع عالمي المستوى، تقدم KINTEK مجموعة شاملة من أنظمة الأفران المغطاة، والأنابيب، والدوارة، والفراغية، وأنظمة CVD. سواء كنت تقوم بتحسين سبائك الصلب للقوالب عالية الأداء أو تطوير سبائك متخصصة، فإن أفراننا عالية الحرارة للمختبرات قابلة للتخصيص بالكامل لتلبية احتياجاتك المعدنية الفريدة.

هل أنت مستعد لرفع مستوى أداء موادك؟ اتصل بـ KINTEK اليوم للتشاور مع خبرائنا حول حل الفرن المثالي لمختبرك.

دليل مرئي

المراجع

- Yasha Yuan, Jingpei Xie. Strain-Controlled Thermal–Mechanical Fatigue Behavior and Microstructural Evolution Mechanism of the Novel Cr-Mo-V Hot-Work Die Steel. DOI: 10.3390/ma18020334

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- مشبك سلسلة تفريغ سريع التحرير من الفولاذ المقاوم للصدأ ثلاثي الأقسام

يسأل الناس أيضًا

- كيف تفيد قدرة الأفران المستمرة على تحمل درجات الحرارة العمليات الصناعية؟ عزز الإنتاج عالي الحجم بالحرارة القصوى

- ما هو الغرض الأساسي من إدخال الغازات التفاعلية (SF6/CF4) في عملية الرش المغناطيسي؟ استعادة التكافؤ الكيميائي للطبقة الرقيقة

- ما هي أهمية استخدام معدات التسخين ذات درجة الحرارة العالية للوصول إلى 1250 درجة مئوية للسبائك؟ تميز اختبار الضغط

- ما هي بعض الأمثلة على عمليات التسخين الصناعية ذات درجة الحرارة المنخفضة؟ تعزيز الكفاءة والاستدامة

- ما هي متطلبات التحكم في درجة الحرارة المحددة لنمو ألفا-كربيد السيليكون؟ إتقان عتبة الحرارة البالغة 1700 درجة مئوية

- ما أنواع الأفران الشائعة الاستخدام للتلبيد؟ اختر الفرن المناسب لعمليتك

- ما هي أهمية تطبيق قيود الإزاحة الكاملة عند نقاط الدخول الثابتة؟ ضمان الدقة الحرارية

- ما هو الدور الذي تلعبه الأوتوكلاف عالي الضغط في تخليق السلائف (NiZnMg)MoN؟ تحقيق الدقة الهيكلية