في جوهره، يعد اختيار نطاق درجة الحرارة للفرن الأنبوبي هو القرار الأكثر أهمية لأنه يحدد التصميم الأساسي للجهاز وتكوين المواد والتكلفة الإجمالية. إنه ليس مجرد مواصفة أداء؛ بل هو العامل الذي يحدد تقنية التسخين للفرن، وبنيته المادية، ومدى ملاءمته لعملياتك العلمية أو الصناعية المحددة.

إن نطاق درجة الحرارة الذي تحتاجه لا يحدد فقط ما إذا كان الفرن يمكنه الوصول إلى درجة الحرارة المستهدفة. بل إنه يحدد بشكل أساسي عناصر التسخين ومواد العزل والأنابيب المعالجة التي يمكن استخدامها، مما يخلق علاقة مباشرة ومتضاعفة غالبًا بين قدرة درجة الحرارة وتكلفة المعدات.

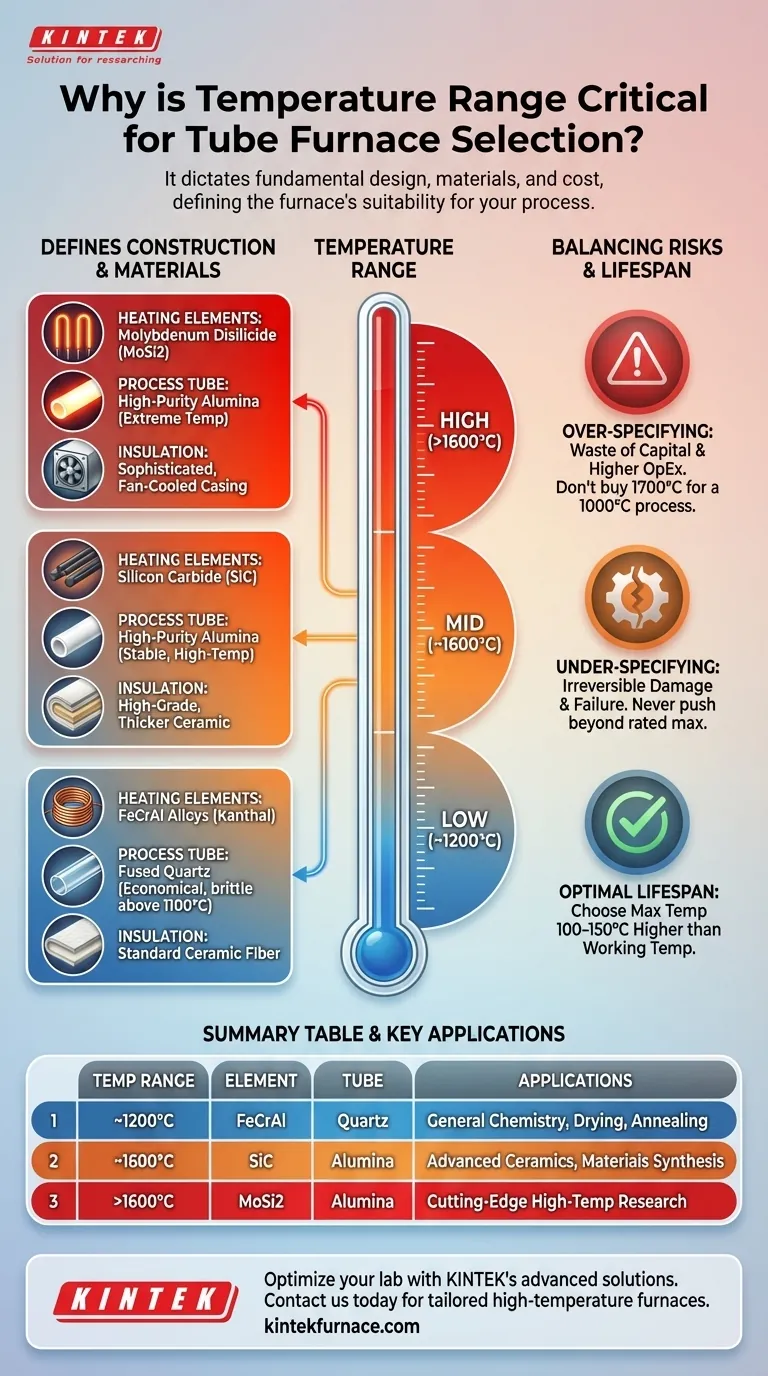

كيف يحدد نطاق درجة الحرارة بنية الفرن

إن اختيار نطاق درجة الحرارة لا يتعلق باختيار رقم على مقياس بقدر ما يتعلق باختيار فئة معينة من الهندسة. يتطلب كل نطاق درجة حرارة مواد ومبادئ تصميم مختلفة تمامًا للعمل بأمان وموثوقية.

تقنية عناصر التسخين

قلب الفرن هو عنصر التسخين، وتكوينه المادي مرتبط بشكل مباشر بأقصى درجة حرارة تشغيل مستقرة له.

- حتى 1200 درجة مئوية تقريبًا: تستخدم الأفران في هذا النطاق عادةً سبائك الحديد والكروم والألمنيوم (FeCrAl)، والتي تُعرف غالبًا بالاسم التجاري كانثال. هذه قوية وفعالة للغاية من حيث التكلفة لمجموعة واسعة من التطبيقات ذات الأغراض العامة.

- حتى 1600 درجة مئوية تقريبًا: يتطلب الوصول إلى درجات الحرارة الأعلى هذه عناصر كربيد السيليكون (SiC). هذه أكثر هشاشة وأغلى ثمناً ولكنها توفر أداءً ممتازًا لتطبيقات مثل معالجة السيراميك المتقدم والتلدين.

- فوق 1600 درجة مئوية: تتطلب تطبيقات درجات الحرارة القصوى عناصر ثنائي سيليسيد الموليبدينوم (MoSi2). يمكن لهذه العناصر أن تعمل بشكل موثوق حتى 1700 درجة مئوية أو حتى 1800 درجة مئوية ولكنها تأتي بتكلفة إضافية كبيرة ولها متطلبات تشغيل محددة.

مادة أنبوب المعالجة

يجب أن يكون الأنبوب الذي يحمل عينتك قادرًا على تحمل حرارة الفرن دون أن يتدهور أو يتفاعل مع مادتك.

- الكوارتز المصهور هو خيار ممتاز واقتصادي لدرجات حرارة تصل إلى حوالي 1100 درجة مئوية. فوق هذا، يبدأ في التلين (التبلور) وقد يصبح هشًا عند التبريد.

- الألومينا عالية النقاء هي المعيار للأعمال ذات درجات الحرارة العالية، وتبقى مستقرة في معظم الأجواء عند درجات حرارة تبلغ 1600 درجة مئوية أو أعلى.

العزل والغلاف

تولد درجات الحرارة الأعلى إجهادًا حراريًا أكبر وتتطلب عزلًا أكثر تطوراً. يحتاج فرن 1700 درجة مئوية إلى عزل ألياف خزفية أكثر سمكًا وأعلى جودة وغلاف فولاذي أكثر قوة، غالبًا ما يكون مزدوج الجدران ومبردًا بالمروحة، مقارنةً بنموذج 1200 درجة مئوية لضمان سلامة المشغل وكفاءة الطاقة.

فهم المقايضات

إن اختيار نطاق درجة الحرارة هو توازن بين القدرة والميزانية وطول العمر. سوء تقدير احتياجاتك يمكن أن يؤدي إلى عواقب وخيمة ومكلفة.

مخاطر المبالغة في المواصفات

شراء فرن 1700 درجة مئوية لعملية لا تتطلب سوى 1000 درجة مئوية ليس "تأمينًا للمستقبل" - إنه إهدار لرأس المال. أنت تدفع علاوة مقابل عناصر MoSi2 والعزل المتقدم التي لن تستخدمها أبدًا. يمكن أن يكون لهذه الأفران أيضًا استهلاك أعلى للطاقة وجداول صيانة أكثر تعقيدًا.

مخاطر التقليل من المواصفات

هذا هو الخطأ الأكثر أهمية. لا يمكن دفع فرن مصنف لـ 1200 درجة مئوية إلى 1300 درجة مئوية دون التسبب في تلف سريع وغير قابل للإصلاح لعناصر التسخين الخاصة به وتعريض سلامته الهيكلية للخطر. هذا لا يدمر المعدات فحسب، بل يبطل أيضًا أي نتائج تجريبية.

التأثير على العمر التشغيلي

سيؤدي التشغيل المستمر لأي فرن عند أقصى درجة حرارة مصنفة له إلى تقصير عمره الافتراضي بشكل كبير. للحصول على أقصى عمر افتراضي، يجب عليك اختيار فرن بدرجة حرارة قصوى تبلغ تقريبًا 100-150 درجة مئوية أعلى من أعلى درجة حرارة عمل مطلوبة لديك. يوفر هذا هامش أمان يحمي عناصر التسخين من الإجهاد الحراري.

اتخاذ القرار الصحيح لتطبيقك

لاختيار الفرن الصحيح، يجب عليك مواءمة قدراته مع أهدافك التجريبية أو الإنتاجية المحددة.

- إذا كان تركيزك الأساسي على الكيمياء العامة، أو التجفيف، أو التلدين حتى 1100 درجة مئوية: فإن الفرن القياسي المزود بعناصر FeCrAl وأنبوب معالجة كوارتز هو الخيار الأكثر فعالية من حيث التكلفة وموثوقية.

- إذا كان تركيزك الأساسي على تخليق المواد المتقدمة أو المعالجة عالية الحرارة (1200-1600 درجة مئوية): يجب عليك الاستثمار في فرن مزود بعناصر كربيد السيليكون (SiC) واستخدام أنابيب معالجة من الألومينا عالية النقاء.

- إذا كان تركيزك الأساسي على الأبحاث المتطورة التي تتطلب حرارة قصوى (>1600 درجة مئوية): خيارك الوحيد هو فرن عالي الأداء مزود بعناصر ثنائي سيليسيد الموليبدينوم (MoSi2)، ويجب عليك تخصيص ميزانية لتكلفته الأولية الكبيرة واحتياجاته التشغيلية المحددة.

في النهاية، يضمن القرار المستنير بشأن نطاق درجة الحرارة أن يكون استثمارك فعالًا لعمل اليوم وقابلًا للتطبيق لطموحات الغد.

جدول الملخص:

| نطاق درجة الحرارة | عنصر التسخين | مادة أنبوب المعالجة | التطبيقات الرئيسية |

|---|---|---|---|

| حتى 1200 درجة مئوية تقريبًا | سبائك FeCrAl (مثل Kanthal) | الكوارتز المصهور | الكيمياء العامة، التجفيف، التلدين |

| حتى 1600 درجة مئوية تقريبًا | كربيد السيليكون (SiC) | الألومينا عالية النقاء | السيراميك المتقدم، تخليق المواد |

| فوق 1600 درجة مئوية | ثنائي سيليسيد الموليبدينوم (MoSi2) | الألومينا عالية النقاء | أبحاث متطورة في درجات الحرارة العالية |

هل أنت مستعد لتحسين مختبرك بالفرن الأنبوبي المناسب؟ بالاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران عالية الحرارة متقدمة. يكتمل خط منتجاتنا، بما في ذلك أفران الموفل، الأنبوبية، الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة أن تعزز بحثك وكفاءتك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية