باختصار، تُعد معدات الضغط الحراري الفراغي حجر الزاوية في التصنيع الحديث لأنها تجمع بشكل فريد بين الحرارة العالية والضغط الهائل والغلاف الجوي الفراغي المُتحكم به. تخلق هذه التآزر مواد ذات كثافة وقوة ونقاء استثنائيين يستحيل تحقيقها بالطرق التقليدية، مما يمكّن بشكل مباشر من إنتاج مكونات حاسمة للصناعات ذات المخاطر العالية مثل الطيران والطب والطاقة.

يكمن التحدي الأساسي في التصنيع المتقدم ليس فقط في تشكيل المواد، بل في التحكم في بنيتها الداخلية على المستوى المجهري. يحل الضغط الحراري الفراغي هذه المشكلة عن طريق إزالة الملوثات والغازات الجوية، مما يسمح بالدمج المثالي للمواد في حالة نهائية كثيفة وخالية من العيوب.

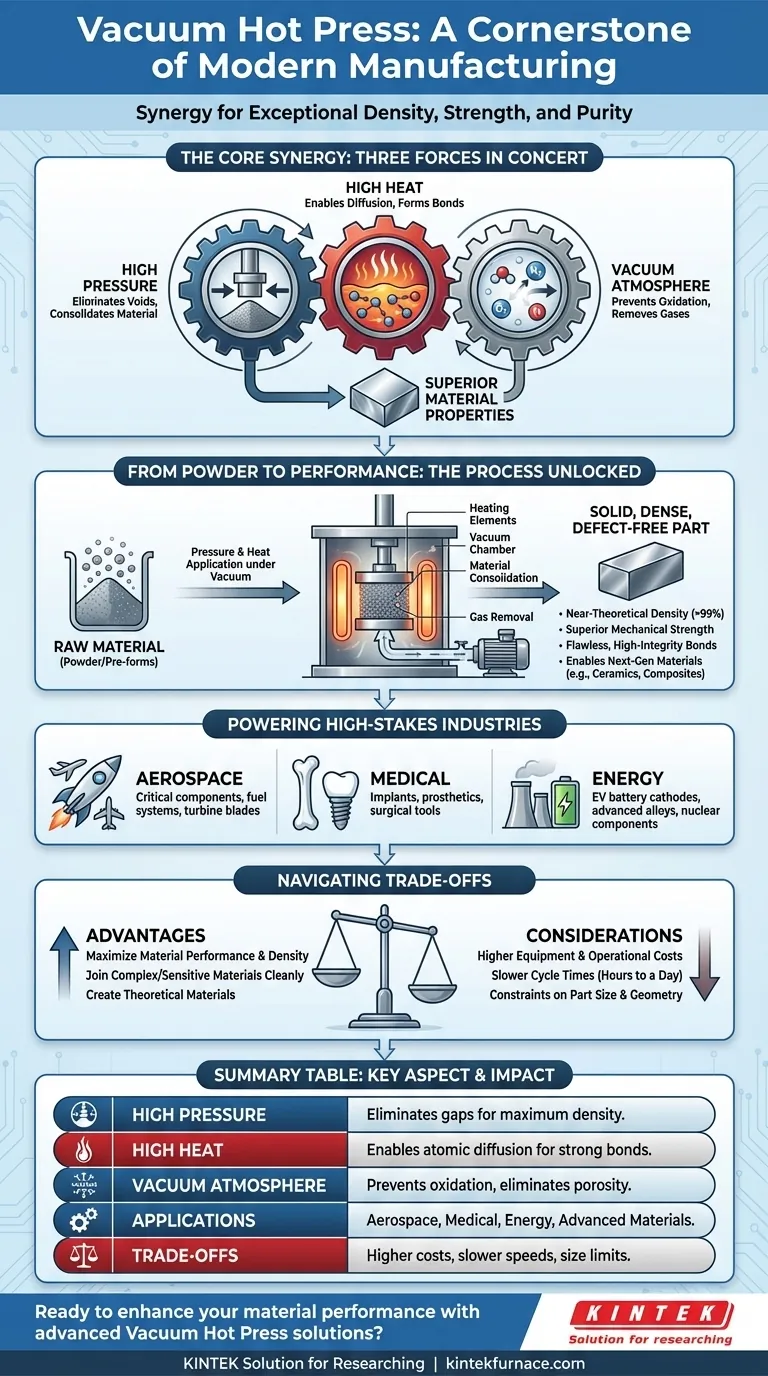

المبدأ الأساسي: تآزر القوى

الضغط الحراري الفراغي لا يتعلق فقط بتسخين المادة وضغطها. إنه المزيج الدقيق من ثلاثة عوامل بيئية تعمل بتناغم، حيث يحل كل عامل مشكلة محددة.

دور الضغط العالي

الضغط هو القوة الأساسية من أجل الدمج. من خلال تطبيق قوة موحدة وهائلة، تقوم المعدات بضغط مساحيق المواد أو الأشكال المسبقة معًا فعليًا، مما يقضي على الفجوات والفراغات بين الجسيمات. هذه القوة الميكانيكية هي الخطوة الأولى نحو تحقيق أقصى كثافة.

دور الحرارة العالية

توفر الحرارة الطاقة من أجل الانتشار والترابط. مع ارتفاع درجة الحرارة، تصبح حركة الذرات على سطح جسيمات المادة أكثر سهولة. يسمح هذا لها بالتحرك عبر الحدود وتكوين روابط معدنية أو سيراميكية قوية ودائمة، وتحويل المسحوق المضغوط إلى جزء صلب متجانس.

الدور الحاسم للفراغ

الفراغ هو العامل المُغيّر الذي يرتقي بالعملية. سحب الفراغ يزيل الغازات الجوية - وخاصة الأكسجين والنيتروجين - من الغرفة. ولهذا تأثيران حاسمان:

- منع الأكسدة والتلوث: بدون الأكسجين، يمكن معالجة المواد الحساسة مثل التيتانيوم أو السبائك المتقدمة في درجات حرارة عالية دون تكوين طبقات أكسيد هشة، والتي تقلل من الأداء.

- القضاء على المسامية: يستخرج الفراغ الغازات المحتبسة من داخل المادة أثناء ضغطها. وهذا يمنع تكوين جيوب هوائية مجهرية (مسامية)، وهو عيب شائع يضعف المكونات بشدة.

لماذا تفتح هذه العملية تطبيقات متقدمة

القدرة على التحكم في الضغط والحرارة والغلاف الجوي في وقت واحد تسمح بخصائص مواد غير قابلة للتحقيق بطريقة أخرى. وهذا يترجم مباشرة إلى مكونات تكون أقوى وأخف وزنًا وأكثر موثوقية.

تحقيق كثافة تقترب من النظرية

من خلال القضاء على المسامية، يمكن للضغط الحراري الفراغي إنتاج أجزاء تزيد كثافتها عن 99٪. ترتبط هذه الكثافة القصوى ارتباطًا مباشرًا بـ القوة الميكانيكية والصلابة ومقاومة التآكل الفائقة، وهو أمر بالغ الأهمية للمكونات مثل وسادات الفرامل وأدوات القطع والدروع الواقية للجسم.

إنشاء روابط خالية من العيوب وعالية النزاهة

في عمليات مثل اللحام بالانتشار و النحاس بالفراغ، تعتبر بيئة الفراغ النقية ضرورية. إنها تسمح بربط المواد المختلفة أو المعقدة دون استخدام مواد صاهرة (فلكس)، والتي يمكن أن تدخل الملوثات. ينتج عن هذا وصلات نظيفة وقوية ومقاومة للتسرب، وهي حيوية لأنظمة وقود الطيران والمزروعات الطبية.

تصنيع مواد الجيل التالي

لا يمكن معالجة العديد من المواد المتقدمة، مثل السيراميك التقني و المواد المركبة ذات المصفوفة المعدنية، بشكل فعال في الهواء الطلق. يوفر الضغط الحراري الفراغي البيئة المتحكم بها اللازمة لتلبيد (Sintering) هذه المواد، مما يتيح الابتكارات في كل شيء بدءًا من كاثودات بطاريات المركبات الكهربائية وحتى شفرات التوربينات.

فهم المفاضلات

على الرغم من قوته، فإن الضغط الحراري الفراغي هو عملية متخصصة ذات اعتبارات محددة. إنه ليس بديلاً شاملاً لجميع تقنيات التصنيع.

ارتفاع تكاليف المعدات والتشغيل

تعتبر أنظمة الضغط الحراري الفراغي معقدة ومكلفة في الشراء والصيانة مقارنة بالمكابس الهيدروليكية القياسية أو الأفران التقليدية. الحاجة إلى مضخات تفريغ قوية وضوابط دقيقة تضيف إلى الاستثمار الأولي والنفقات التشغيلية.

أوقات دورة أبطأ

إن تسخين المكون، وتطبيق الضغط، والمحافظة عليه عند درجة حرارة، وتبريده - وكل ذلك داخل فراغ - هي عملية بطيئة بطبيعتها. يمكن أن تتراوح أوقات الدورة من عدة ساعات إلى يوم كامل، مما يجعلها غير مناسبة للإنتاج السلعي عالي الحجم ومنخفض التكلفة.

قيود على حجم وشكل القطعة

يتم تحديد حجم المكون النهائي من خلال أبعاد غرفة الضغط وقدرات عناصر التسخين. على الرغم من وجود مكابس كبيرة، إلا أنها تمثل استثمارًا رأسماليًا كبيرًا.

اتخاذ الخيار الصحيح لهدفك

في نهاية المطاف، يعتمد قرار استخدام الضغط الحراري الفراغي على متطلبات الأداء النهائية لمكونك.

- إذا كان تركيزك الأساسي هو أقصى أداء للمادة وكثافتها: يعتبر الضغط الحراري الفراغي المعيار الذهبي لإنشاء مكونات ذات أعلى قوة وصلابة وموثوقية ممكنة.

- إذا كان تركيزك الأساسي هو ربط المواد المعقدة أو الحساسة بدون تلوث: فإن بيئة الفراغ غير قابلة للتفاوض لتحقيق روابط نظيفة وعالية النزاهة من خلال عمليات مثل اللحام بالانتشار أو النحاس بالفراغ.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الحجم ومنخفض التكلفة للأجزاء البسيطة: يجب عليك الموازنة بين مكاسب الأداء الكبيرة والتكاليف الأعلى وأوقات الدورة الأبطأ للضغط الحراري الفراغي.

هذه التكنولوجيا تمكّن المهندسين والعلماء من إنشاء مواد كانت مجرد نظرية في السابق، مما يجعلها أداة لا غنى عنها لبناء المستقبل.

جدول الملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| الضغط العالي | يقضي على الفجوات والفراغات لتحقيق أقصى قدر من الكثافة والدمج. |

| الحرارة العالية | تُمكّن من انتشار الذرات والترابط لإنشاء أجزاء صلبة متجانسة. |

| الغلاف الجوي الفراغي | يمنع الأكسدة، ويزيل الغازات، ويقضي على المسامية لتحقيق النقاء. |

| التطبيقات | يُستخدم في مكونات الطيران والزراعات الطبية ومكونات الطاقة والمواد المتقدمة. |

| المفاضلات | تكاليف أعلى، وأوقات دورة أبطأ، وقيود على الحجم مقارنة بالطرق التقليدية. |

هل أنت مستعد لتعزيز أداء المواد لديك باستخدام حلول الضغط الحراري الفراغي المتقدمة؟ في KINTEK، نستغل البحث والتطوير الاستثنائي والتصنيع الداخلي لتزويد المختبرات المتنوعة بحلول الأفران ذات درجات الحرارة العالية، بما في ذلك أفران الفراغ والجو وأجهزة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلبات التجربة الفريدة لديك بدقة من أجل تحقيق كثافة وقوة ونقاء فائقين. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهداف التصنيع الخاصة بك ذات المخاطر العالية!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هي الفوائد الإجمالية لاستخدام الضغط الساخن في التصنيع؟ تحقيق أداء ودقة فائقين

- كيف تساهم معدات الكبس الحراري الفراغي في قطاع توليد الطاقة والطاقة؟ تعزيز الكفاءة والمتانة

- كيف يقلل التفريغ الهوائي (الفراغ) أو الجو الوقائي الأكسدة في المعادن المنصهرة؟ منع الشوائب الأكسيدية للحصول على معادن أقوى

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد

- ما هي عملية الضغط الساخن؟ دليل لتحقيق كثافة مواد فائقة