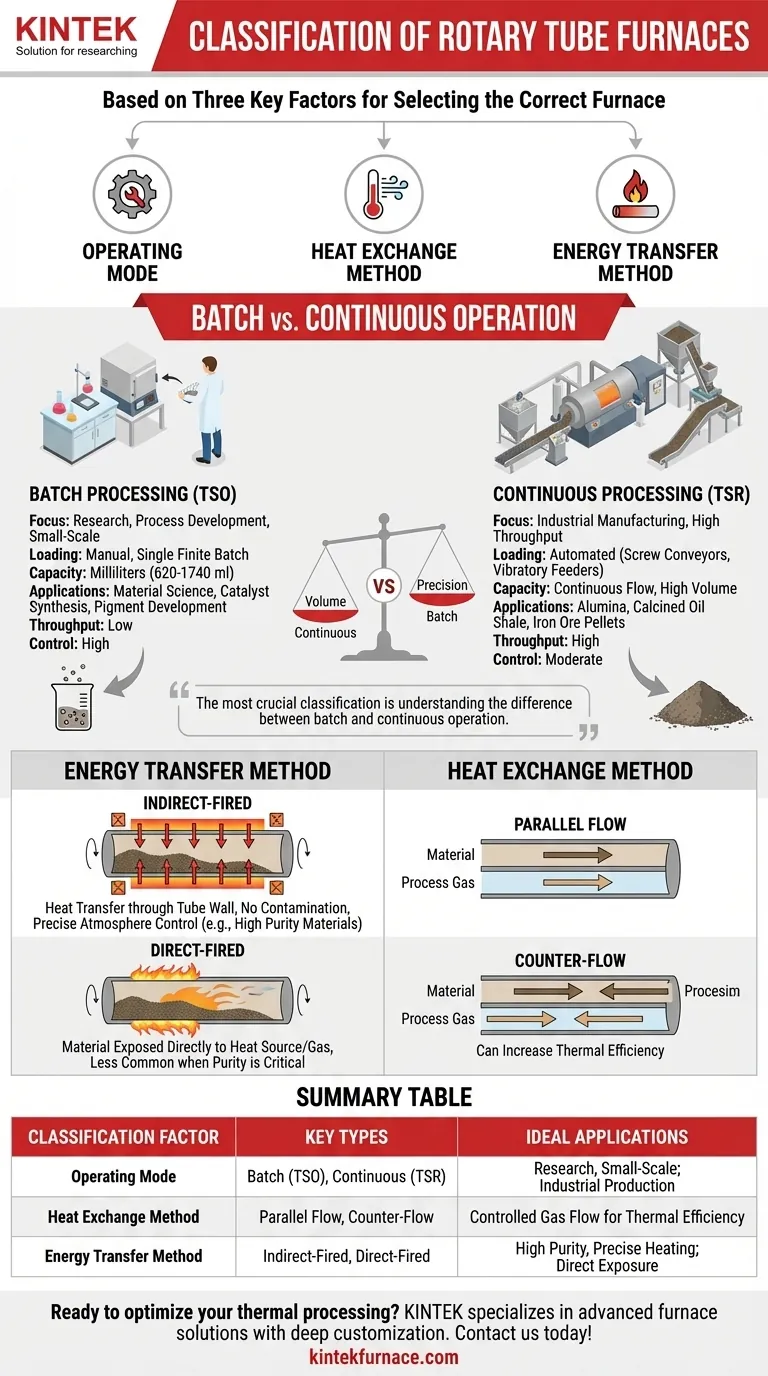

في جوهرها، يتم تصنيف أفران الأنابيب الدورانية بشكل أساسي بناءً على ثلاثة عوامل رئيسية. وهي وضع التشغيل الأساسي (الدفعة أو المستمر)، وطريقة تبادل الحرارة (كيف يتدفق غاز العملية بالنسبة للمادة)، وطريقة نقل الطاقة (كيف يتم تطبيق الحرارة على المادة). يعد فهم هذه الفروق أمرًا بالغ الأهمية لاختيار الفرن الصحيح لتطبيق معين.

التصنيف الأكثر أهمية لأي مستخدم هو فهم الفرق بين التشغيل بالدُفعات والتشغيل المستمر. يحدد هذا الاختيار الوحيد مدى ملاءمة الفرن للبحث صغير النطاق والمركز على الدقة أو للإنتاج الصناعي كبير النطاق وعالي الإنتاجية.

التصنيف الأساسي: التشغيل بالدُفعات مقابل التشغيل المستمر

الطريقة الأولى والأكثر أهمية لتصنيف فرن الأنبوب الدوار هي حسب أسلوب المعالجة المقصود. يحدد هذا حجمه، وآلية التغذية، وحالة الاستخدام المثالية.

أفران المعالجة المستمرة (TSR)

تم تصميم الأفران المستمرة للتصنيع على نطاق صناعي حيث يتطلب الأمر تدفقًا ثابتًا وغير منقطع للمادة. يتم تعريفها بالإنتاجية العالية.

يتم تغذية المواد في الفرن من قادوس باستخدام آليات مؤتمتة مثل الناقلات اللولبية للمساحيق الدقيقة أو المغذيات الاهتزازية للجسيمات ذات الأحجام غير المنتظمة.

تعتبر هذه الأنظمة هي المعيار لإنتاج المواد السائبة مثل الألومينا، والطفل النفطي المحروق، وبثور خام الحديد، حيث يمثل حجم الإنتاج مؤشر أداء رئيسي.

أفران المعالجة بالدُفعات (TSO)

تم تصميم أفران الدُفعات لأبحاث المختبرات، وتطوير العمليات، وتشغيلات الإنتاج صغيرة النطاق. وهي تعالج كمية محدودة من المادة في كل مرة.

عادةً ما يتم التحميل يدويًا لدُفعة واحدة، وغالبًا ما تُقاس السعات بالمليلتر (على سبيل المثال، 620 إلى 1740 مل). يتيح هذا تحكمًا دقيقًا في كمية معروفة من المادة.

ينصب تطبيقها على أبحاث علوم المواد، وتخليق المحفزات، وتطوير الأصباغ، والتحليل المعدني، حيث تتفوق دقة العملية على الحاجة إلى الحجم.

فهم التصنيفات التقنية

بعيدًا عن وضع التشغيل، يحدد مبدآن هندسيان كيفية تسخين الفرن للمادة وتفاعله مع أي غازات عملية.

طريقة نقل الطاقة: المباشرة مقابل غير المباشرة

التصميم الأكثر شيوعًا هو التسخين غير المباشر. في هذا الإعداد، تكون عناصر التسخين خارج الأنبوب الدوار، وتنتقل الحرارة عبر جدار الأنبوب إلى المادة في الداخل. يمنع هذا التلوث ويسمح بالتحكم الدقيق في الغلاف الجوي.

يعرض الفرن المُسخَّن مباشرةً المادة مباشرةً لمصدر الحرارة، مثل غاز الاحتراق الساخن المتدفق عبر الأنبوب. هذا أقل شيوعًا عندما تكون نقاء المادة مصدر قلق.

قد تستخدم بعض التصميمات المتخصصة طريقة مدمجة لتحسين التسخين لتطبيقات محددة.

طريقة تبادل الحرارة: اتجاه تدفق الهواء

إذا تم استخدام غاز عملية، فإن اتجاه تدفقه هو مُصنِّف رئيسي. في تصميم التدفق المتوازي، يتدفق الغاز والمادة الصلبة عبر الأنبوب في نفس الاتجاه.

في تصميم التدفق المعاكس (أو التدفق العكسي)، يدخل الغاز من الطرف المعاكس للمادة ويتدفق عكسها. يمكن أن تزيد هذه الطريقة من الكفاءة الحرارية من خلال إنشاء تدرج حراري أكثر توزيعًا.

فهم المفاضلات والميزات الرئيسية

يتضمن اختيار فرن الأنبوب الدوار موازنة القدرات التقنية مع متطلبات عمليتك المحددة.

الإنتاجية مقابل التحكم في العملية

هناك مفاضلة مباشرة بين الحجم والدقة. تم تحسين الأفران المستمرة (TSR) لتحقيق أقصى قدر من الإنتاجية، في حين تم تصميم أفران الدُفعات (TSO) لتحقيق أقصى قدر من التحكم في متغيرات التجربة.

توحيد المادة والتعامل معها

الميزة الأساسية لأي فرن أنبوب دوار هي قدرته على تحقيق تسخين موحد عن طريق تقليب المادة. يضمن الدوران المستمر تعرض جميع الجسيمات للحرارة بالتساوي.

اختيار آلية التغذية ليس أمرًا تافهًا. يمكن أن يسبب مُغذٍّ غير صحيح معالجة غير متسقة في نظام مستمر. يجب أن يتطابق نظام التغذية مع خصائص المادة (على سبيل المثال، مسحوق، حبيبات، أو شكل غير منتظم).

التحكم في الغلاف الجوي

تعمل العديد من أفران الأنابيب الدورانية كـ أفران غلاف جوي، مما يسمح بحدوث العمليات في بيئة غازية خاضعة للرقابة الصارمة. هذا أمر بالغ الأهمية للتطبيقات مثل الاختزال الغازي للخامات، أو الأكسدة، أو منع التفاعلات غير المرغوب فيها.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد تكوين الفرن الأمثل لديك بالكامل على هدفك النهائي.

- إذا كان تركيزك الأساسي هو الإنتاج الصناعي والإنتاجية العالية: فإن الطراز المستمر (TSR) المزود بنظام تغذية مؤتمت مثل الناقل اللولبي هو الخيار الصحيح.

- إذا كان تركيزك الأساسي هو البحث والتطوير أو الاختبارات صغيرة النطاق: يوفر فرن الدُفعات (TSO) التحكم في العملية والمرونة اللازمين للعمل التجريبي.

- إذا كان تركيزك الأساسي هو نقاء المادة والتسخين الدقيق: فإن الفرن المُسخَّن بشكل غير مباشر ضروري لمنع التلوث والسماح بالأغلفة الجوية الخاضعة للرقابة.

من خلال مواءمة تصنيف الفرن مع احتياجاتك التشغيلية، فإنك تضمن حلاً فعالاً وموثوقًا وفعالاً للمعالجة الحرارية.

جدول الملخص:

| عامل التصنيف | الأنواع الرئيسية | التطبيقات المثالية |

|---|---|---|

| وضع التشغيل | دُفعات (TSO)، مستمر (TSR) | البحث، النطاق الصغير؛ الإنتاج الصناعي |

| طريقة تبادل الحرارة | تدفق متوازٍ، تدفق معاكس | تدفق غاز مُتحكم فيه لتحقيق الكفاءة الحرارية |

| طريقة نقل الطاقة | تسخين غير مباشر، تسخين مباشر | نقاء عالٍ، تسخين دقيق؛ تعرض مباشر |

هل أنت مستعد لتحسين المعالجة الحرارية لديك؟ تتخصص KINTEK في حلول الأفران المتقدمة ذات درجات الحرارة العالية، بما في ذلك أفران الدوران، وأفران البوتقة، والأنابيب، والفراغ والغلاف الجوي، وأنظمة CVD/PECVD. من خلال البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية والإنتاجية الفريدة. اتصل بنا اليوم للحصول على حل مخصص يعزز الكفاءة والدقة في مختبرك أو منشأتك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي الأساليب الشائعة للخلط في الأفران الدوارة؟ تعزيز التجانس والكفاءة في المعالجة الحرارية

- ما هي العوامل التي يجب مراعاتها عند اختيار أنبوب لفرن الأنبوب الدوار؟ ضمان الأداء الأمثل والعمر الطويل

- ما هي الميزات التكميلية التي يمكن أن تعزز أداء فرن الأنبوب الدوار؟ عزز الكفاءة من خلال التحكم الدقيق

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة

- ما هو البناء الأساسي لفرن الأنبوب الدوراني؟ المكونات الرئيسية للتسخين الموحد