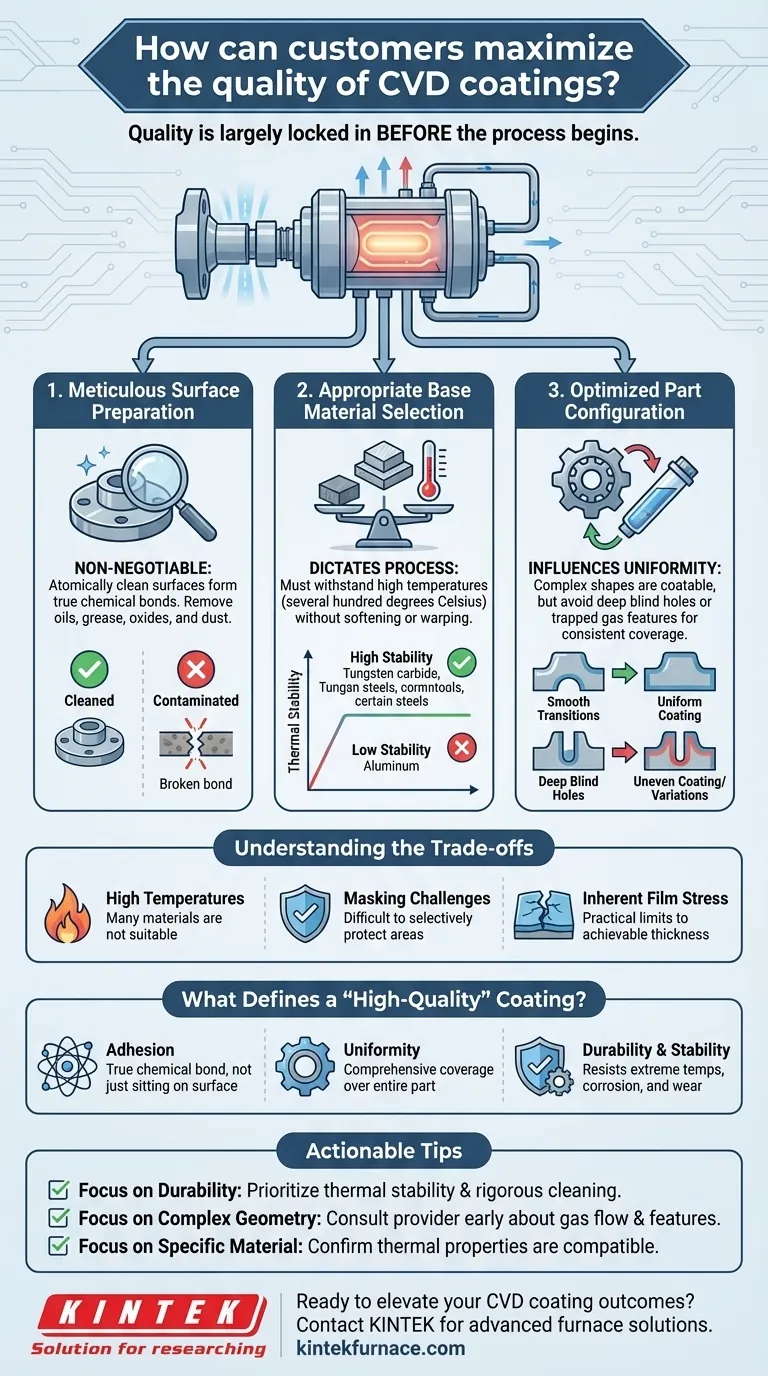

لتعظيم جودة طلاء الترسيب الكيميائي للبخار (CVD)، يجب التركيز على ثلاثة عوامل تقع بالكامل تحت سيطرتك: التحضير الدقيق للسطح، واختيار المادة الأساسية المناسبة، وتكوين الجزء الأمثل. بينما يدير مزود الطلاء معلمات العملية المعقدة، فإن النجاح النهائي يتحدد بجودة وملاءمة الجزء الذي تقدمه.

الفهم الأكثر أهمية هو أن جودة طلاء CVD تحدد إلى حد كبير قبل أن تبدأ عملية الطلاء على الإطلاق. إن قراراتك المتعلقة بمادة الجزء، وحالة سطحه، وهندسته تخلق الأساس الجوهري لالتصاق الطلاء، وتوحيده، وأدائه.

الأساس: لماذا قراراتك مهمة

CVD ليست عملية طلاء أو تغليف بسيطة؛ إنها تفاعل كيميائي عالي الحرارة. يعمل سطح الجزء الخاص بك كعامل محفز وموقع ترابط حيث تتفاعل الغازات الأولية لتنمية طبقة صلبة جديدة.

جزءك هو مكون نشط في هذا التفاعل. تحدد خصائصه النتيجة مباشرة.

المبدأ 1: تحضير السطح غير قابل للتفاوض

يشكل طلاء CVD رابطة كيميائية حقيقية مع الركيزة. أي ملوث، مهما كان صغيراً، يعمل كحاجز يمنع هذه الرابطة من التكون بشكل صحيح.

يجب أن تكون الأسطح نظيفة ذرياً. هذا يعني أنها خالية تماماً من الزيوت، الشحوم، طبقات الأكسيد، الغبار، وأي بقايا أخرى من خطوات التصنيع السابقة. يؤدي السطح الملوث مباشرة إلى ضعف الالتصاق واحتمال فشل الطلاء.

المبدأ 2: المادة الأساسية تملي العملية

تحدث عملية CVD عند درجات حرارة مرتفعة، غالباً عدة مئات من درجات مئوية. يجب أن تكون المادة الأساسية المختارة قادرة على تحمل هذه الحرارة دون أن تلين أو تتشوه أو تغير خصائصها الأساسية.

يعد متطلب الاستقرار الحراري هذا هو السبب في أن اختيار المواد أمر بالغ الأهمية. المادة التي لا تستطيع تحمل درجة حرارة التفاعل تحد من قدرة المزود على تحسين العملية، مما يعرض جودة الطلاء النهائية للخطر.

المبدأ 3: هندسة الجزء تؤثر على التوحيد

إحدى المزايا الرئيسية لـ CVD هي أنها ليست عملية "رؤية مباشرة"، مما يسمح لها بطلاء الأشكال المعقدة. تتدفق الغازات المتفاعلة حول الجزء، وتغطي جميع الأسطح المكشوفة.

ومع ذلك، فإن الممرات الداخلية المعقدة للغاية أو الثقوب العمياء الضيقة والعميقة جداً يمكن أن تسبب مشاكل في تدفق الغاز. يمكن أن تؤدي هذه الميزات إلى اختلافات في سمك الطلاء أو تغطية غير كاملة. تصميم الأجزاء بانتقالات أكثر سلاسة وتجنب الأشكال الهندسية التي يمكن أن تحبس الغاز سيؤدي إلى طلاء أكثر تجانساً وموثوقية.

فهم المفاضلات في CVD

لاتخاذ قرارات مستنيرة، يجب أن تفهم الخصائص والقيود المتأصلة في العملية نفسها. هذه المعرفة تسمح لك بالتصميم من أجل النجاح.

تأثير درجات الحرارة العالية

المفاضلة الأساسية هي الحرارة. العديد من المواد، مثل فولاذ الأدوات المعالج حرارياً الذي قد يفقد صلابته، ومعظم سبائك الألومنيوم، والبلاستيك، ليست مناسبة لعمليات CVD القياسية. يجب عليك اختيار ركيزة مستقرة حرارياً عند درجة حرارة التفاعل المطلوبة.

تحدي التغطية (Masking)

لأن CVD تعتمد على غاز متفاعل يملأ الغرفة بأكملها، فمن الصعب جداً "تغطية" أو حماية مناطق معينة من الجزء بشكل انتقائي من الطلاء. العملية بطبيعتها ترغب في طلاء كل ما يمكن أن تصل إليه.

إجهاد الفيلم المتأصل وحدود السماكة

مع زيادة سمك فيلم CVD، تتراكم الإجهادات الداخلية داخل الطلاء. إذا تجاوز السمك حداً معيناً لنظام مادي معين، يمكن أن يتسبب هذا الإجهاد في تشقق الطلاء أو انفصاله عن السطح. هناك دائماً حد عملي لسمك الطلاء الذي يمكن تحقيقه.

ما الذي يحدد طلاء CVD "عالي الجودة"؟

عندما تتحكم في العوامل الأساسية، فإنك تمكّن عملية CVD من تقديم مزاياها الفريدة، والتي تحدد النتيجة عالية الجودة.

الالتصاق: رابطة كيميائية حقيقية

المقياس الأكبر للجودة هو الالتصاق. عملية CVD الناجحة تخلق رابطة كيميائية قوية ومباشرة بين الطلاء وذرات الركيزة. لا يقتصر الطلاء على الجلوس على السطح؛ بل يصبح جزءاً لا يتجزأ منه.

التوحيد: تغطية شاملة

تقاس الجودة أيضاً بالتوحيد. توفر العملية المنفذة جيداً تحكماً استثنائياً في السمك، مما يضمن أن الجزء بأكمله — بما في ذلك الأشكال الهندسية المعقدة — يتلقى طبقة طلاء متسقة وكاملة.

المتانة والاستقرار

الفيلم الناتج كثيف ومتين ومستقر للغاية. تم تصميم هذه الطلاءات لتحمل درجات الحرارة القصوى، والبيئات المسببة للتآكل، والتآكل الميكانيكي الكبير، متجاوزة بكثير قدرات العديد من المعالجات السطحية الأخرى.

كيفية تطبيق هذا على مشروعك

خياراتك في مرحلة التصميم هي أقوى أداة لديك لزيادة جودة الطلاء إلى أقصى حد. استخدم هذه الإرشادات لمواءمة تصميمك مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو أقصى قدر من المتانة والالتصاق: أولوية اختيار مادة أساسية مستقرة حرارياً وتطبيق عملية تنظيف صارمة ومتعددة المراحل قبل إرسال الجزء للطلاء.

- إذا كان تركيزك الأساسي هو طلاء شكل هندسي معقد: استشر مزود الطلاء الخاص بك مبكراً في عملية التصميم لمناقشة تدفق الغاز والتأكد من أن الميزات مثل القنوات الداخلية أو الثقوب العمياء يمكن الوصول إليها.

- إذا كان تركيزك الأساسي هو الأداء على مادة معينة: تأكد من أن الخصائص الحرارية لمادتك متوافقة مع درجات الحرارة المطلوبة للطلاء المرغوب.

التعاون الاستباقي والتصميم من أجل قابلية الطلاء هما مفتاح إطلاق الإمكانات الكاملة لأداء تقنية CVD.

جدول الملخص:

| العامل الرئيسي | لماذا هو مهم | نصائح قابلة للتنفيذ |

|---|---|---|

| تحضير السطح | يضمن الترابط الكيميائي القوي؛ يمنع فشل الالتصاق | استخدم تنظيفاً صارماً لإزالة الزيوت والأكاسيد والملوثات |

| اختيار المادة الأساسية | يجب أن تتحمل درجات حرارة CVD العالية دون تشوه | اختر مواد مستقرة حرارياً مثل بعض أنواع الفولاذ أو السيراميك |

| هندسة الجزء | يؤثر على تدفق الغاز وتوحيد الطلاء | صمم بانتقالات سلسة؛ تجنب الثقوب العمياء العميقة لتغطية متساوية |

هل أنت مستعد لرفع مستوى نتائج طلاء CVD الخاصة بك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة لأفران درجات الحرارة العالية، بما في ذلك أنظمة CVD/PECVD. تضمن قدراتنا العميقة على التخصيص قدرتنا على تلبية متطلباتك التجريبية الفريدة بدقة، مما يساعدك على تحقيق التصاق وتوحيد ومتانة فائقة في طلاءاتك. لا تدع الجودة للصدفة — اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصاً أن تفيد مختبرك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- ما هي التوجهات المستقبلية المتوقعة في تطوير أفران أنابيب الترسيب الكيميائي للبخار (CVD)؟ اكتشف أنظمة أكثر ذكاءً وتنوعًا

- ما هي الفوائد التشغيلية لاستخدام فرن أنبوب CVD؟ عزز الدقة والكفاءة في معملك

- ما هي عملية تصنيع ثنائيات الكالكوجينيدات المعدنية الانتقالية (TMDs) باستخدام أفران الأنابيب بالترسيب الكيميائي للبخار (CVD)؟ إتقان نمو الأغشية الرقيقة عالية الجودة

- ما هي الهياكل المتغايرة ثنائية الأبعاد وكيف يتم إنشاؤها باستخدام أفران أنبوبية ثنائية الأبعاد؟| حلول KINTEK

- ما هي الميزات الرئيسية لأفران الأنابيب لترسيب البخار الكيميائي (CVD) لمعالجة المواد ثنائية الأبعاد؟ أطلق العنان للتخليق الدقيق للحصول على مواد فائقة