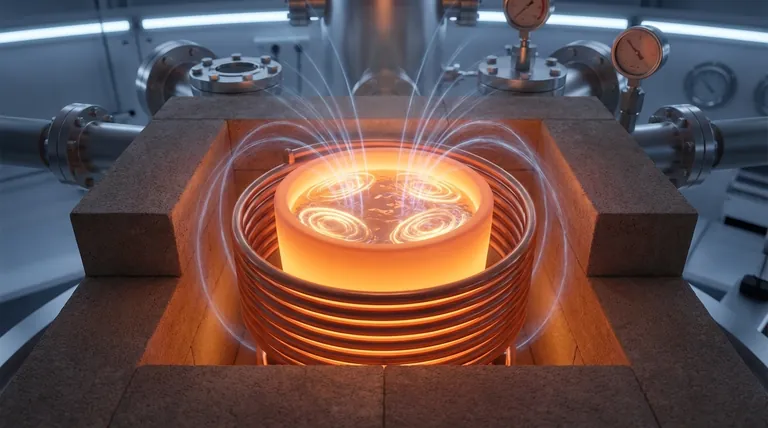

في عملية التبخير بالتسخين الحثي، يستخدم الإعداد بوتقة سيراميكية يحيط بها ملف حث خارجي، والذي بدوره محمي بغلاف من الطوب الحراري. تم تصميم هذا التكوين خصيصًا للاستفادة من الحث الكهرومغناطيسي، الذي يولد الحرارة مباشرة داخل المادة الموصلة المراد تبخيرها.

يكمن الاختلاف الأساسي في مبدأ التسخين: تستخدم الأنظمة الحثية مجالًا مغناطيسيًا لتسخين المادة المستهدفة مباشرة، بينما تسخن طرق أخرى مثل التسخين المقاوم البوتقة بشكل غير مباشر، والتي تنقل بدورها حرارتها إلى المادة. يحدد هذا الاختلاف كل خيار في المواد والتكوين.

تكوين التسخين الحثي: نهج مباشر

تم تصميم التجميع بأكمله للتسخين الحثي للسماح بمرور مجال مغناطيسي عبر البوتقة والتفاعل مباشرة مع المادة الموجودة بالداخل، مثل المغنيسيوم المنصهر.

البوتقة السيراميكية

يجب أن تكون البوتقة مصنوعة من مادة مثل السيراميك لأنها عازل كهربائي وشفافة للمجالات المغناطيسية. يسمح هذا للطاقة القادمة من ملف الحث بالمرور عبر جدران البوتقة دون تسخينها، مما يركز التأثير على المعدن الموصل بالداخل.

ملف الحث الخارجي

يتم وضع ملف حث حول الجزء الخارجي للبوتقة. عندما يتدفق تيار متردد عبر هذا الملف، فإنه يولد مجالًا مغناطيسيًا قويًا ومتغيرًا بسرعة في المساحة التي توجد بها البوتقة.

مبدأ التيارات الدوامية

يخترق هذا المجال المغناطيسي البوتقة السيراميكية ويولد تيارات كهربائية دائرية، تُعرف باسم التيارات الدوامية، مباشرة داخل المغنيسيوم المنصهر. يتسبب المقاومة الكهربائية الكامنة للمغنيسيوم في تدفق هذا التيار لتوليد حرارة شديدة، مما يؤدي إلى صهر المادة وتبخيرها من الداخل إلى الخارج.

غلاف الطوب الحراري

يتم وضع غلاف مصنوع من الطوب الحراري حول التجميع بأكمله. يؤدي وظيفتين حاسمتين: توفير العزل الحراري للحفاظ على درجات الحرارة العالية بكفاءة وتوفير الحماية المادية للملف الخارجي من الحرارة الشديدة.

كيف يختلف هذا عن التسخين المقاوم: طريقة غير مباشرة

لتقدير التكوين الحثي بالكامل، من المفيد مقارنته بطريقة التسخين المقاوم الأكثر تقليدية. الهدف هو نفسه - التبخير - ولكن الآلية مختلفة تمامًا.

عنصر التسخين والبوتقة

في التسخين المقاوم، يتم لف سلك مقاوم مباشرة حول الجزء الخارجي من البوتقة، والتي غالبًا ما تكون مصنوعة من الألومينا. هذا السلك هو مصدر الحرارة، على غرار العنصر الموجود في الموقد الكهربائي.

آلية التسخين غير المباشر

العملية غير مباشرة: تسخن الكهرباء السلك، ويسخن السلك الساخن البوتقة من خلال التوصيل والإشعاع، وأخيرًا، تنقل البوتقة الساخنة حرارتها إلى المادة الموجودة بالداخل. هذه عملية نقل طاقة متعددة الخطوات أبطأ بكثير.

الحاجة إلى عزل مختلف

بدلاً من الطوب الحراري الكثيف، غالبًا ما تستخدم الأنظمة المقاومة عزلًا أخف مثل قطن ألياف الألومينا. دورها الأساسي هو ببساطة احتجاز الحرارة المشعة المنبعثة من تجميع السلك والبوتقة الساخنة.

فهم المقايضة الرئيسية: الكفاءة

الاختيار بين هذه التكوينات ليس اعتباطيًا؛ فهو يتمحور حول مقايضة حرجة بين الكفاءة والتعقيد.

لماذا التسخين الحثي أكثر كفاءة

التسخين الحثي أكثر كفاءة بشكل أساسي لأنه يولد الحرارة بالضبط حيث تكون مطلوبة - داخل المادة المستهدفة نفسها. يتم إهدار طاقة أقل بكثير في تسخين البوتقة والمكونات المحيطة أولاً، مما يؤدي إلى أوقات تسخين أسرع واستهلاك طاقة أقل.

عدم كفاءة التسخين المقاوم

يفقد التسخين المقاوم طاقة كبيرة للبيئة. يجب على النظام أولاً رفع درجة حرارة سلك التسخين والكتلة الكاملة للبوتقة قبل أن تبدأ المادة المستهدفة في التسخين بفعالية. هذا يخلق تأخيرًا حراريًا ويهدر الطاقة.

اتخاذ القرار الصحيح لعمليتك

يسمح لك فهم هذه المبادئ الأساسية باختيار التكنولوجيا التي تتوافق بشكل أفضل مع أولوياتك التشغيلية.

- إذا كان تركيزك الأساسي هو كفاءة الطاقة والتسخين السريع: التسخين الحثي هو الخيار الأفضل، حيث تقلل آلية التسخين المباشر من الطاقة المهدرة وتقلل من وقت العملية.

- إذا كان تركيزك الأساسي هو بساطة المعدات والتكلفة الأولية المحتملة الأقل: يوفر التسخين المقاوم تصميمًا أبسط، على الرغم من أنه يأتي بتكلفة كفاءة حرارية أقل وأداء أبطأ.

في النهاية، يعتمد اختيار التكوين الصحيح على فهم أن كيفية توليد الحرارة لا تقل أهمية عن مقدار الحرارة التي تولدها.

جدول ملخص:

| الميزة | التسخين الحثي | التسخين المقاوم |

|---|---|---|

| مبدأ التسخين | مباشر (عبر المجال المغناطيسي) | غير مباشر (عبر التوصيل/الإشعاع) |

| مادة البوتقة | سيراميك (شفاف للمجال المغناطيسي) | غالبًا ألومينا |

| توليد الحرارة | داخل المادة المستهدفة | في السلك الخارجي، ثم البوتقة |

| العزل الأساسي | غلاف من الطوب الحراري | قطن ألياف الألومينا |

| الكفاءة | عالية (حد أدنى من هدر الطاقة) | أقل (تأخير حراري، فقدان الطاقة) |

| سرعة التسخين | سريع | أبطأ |

حسّن عملية التبخير الخاصة بك مع KINTEK

يعد فهم الفروق الدقيقة في تكنولوجيا التسخين أمرًا بالغ الأهمية لتحقيق أقصى أداء في مختبرك. سواء كانت أولويتك هي أقصى كفاءة للطاقة مع التسخين الحثي السريع أو الإعداد الأبسط لنظام مقاوم، فإن المعدات المناسبة هي المفتاح.

يقدم فريق البحث والتطوير والتصنيع الخبير في KINTEK ذلك بالضبط. نحن نقدم مجموعة من أفران المختبر عالية الأداء، بما في ذلك أنظمة التفريغ و CVD القابلة للتخصيص، المصممة لتلبية احتياجات المعالجة الحرارية الفريدة الخاصة بك.

دعنا نساعدك في اختيار النظام المثالي لتعزيز كفاءة عمليتك ونتائجك.

اتصل بـ KINTEK اليوم لمناقشة تطبيقك والحصول على حل مخصص!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- مفاعل نظام الماكينة MPCVD مفاعل جرس الجرس الرنان للمختبر ونمو الماس

يسأل الناس أيضًا

- ما هي تطبيقات الكبس الساخن؟ تحقيق أقصى أداء للمواد

- ما هي أنواع الأفران الأخرى ذات الصلة بالكبس الحراري؟ استكشف تقنيات المعالجة الحرارية الرئيسية

- ما هي مزايا المواد المركبة السيراميكية/المعدنية المنتجة باستخدام ضاغط تفريغ؟ تحقيق قوة ومتانة فائقتين

- ما الدور الذي تلعبه تقنية الضغط الساخن الفراغي في صناعة السيارات؟ تعزيز بطاريات السيارات الكهربائية، السلامة، والكفاءة

- كيف يضمن التسخين بالحث الحراري الدقة في عمليات التصنيع؟ تحقيق تحكم حراري فائق وقابلية تكرار عالية