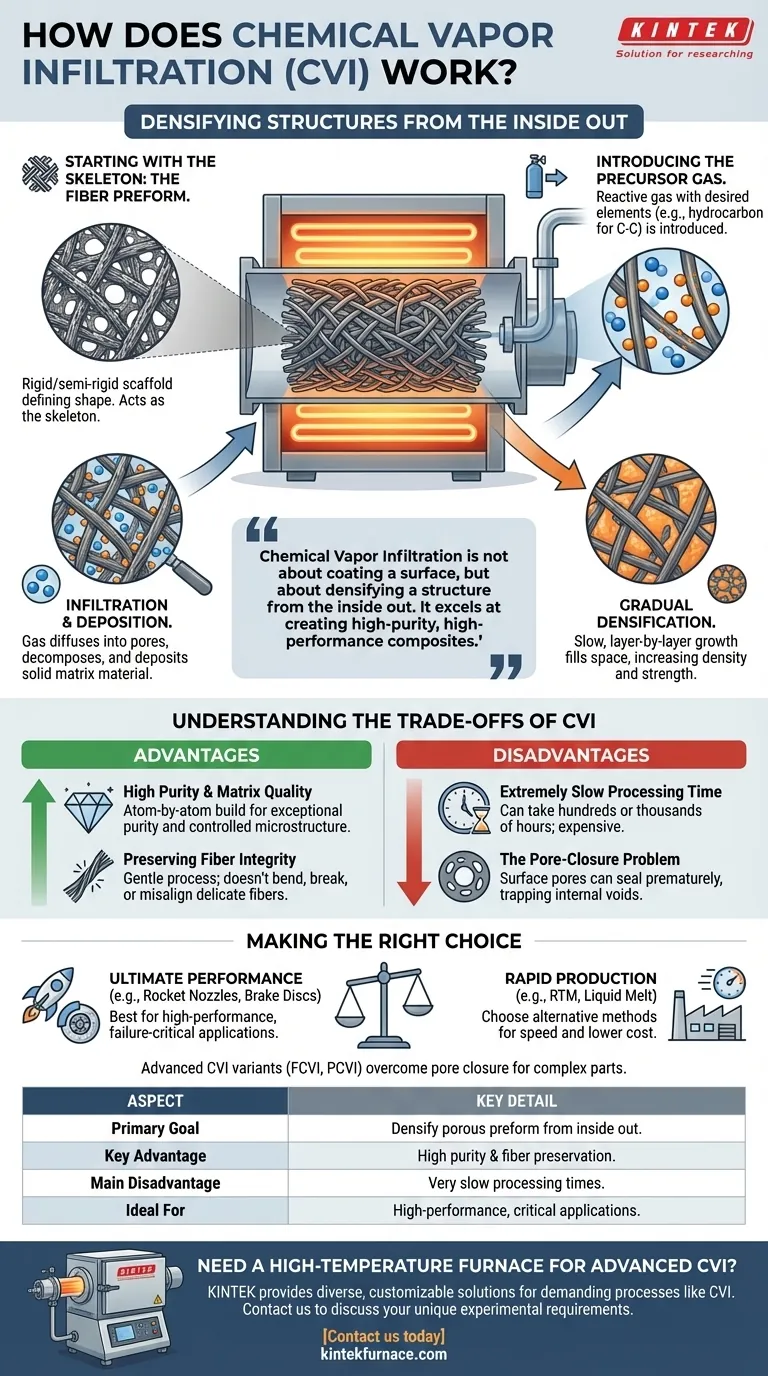

في جوهره، الترسيب الكيميائي بالبخار (CVI) هو عملية تصنيع تُستخدم لبناء مادة صلبة كثيفة داخل هيكل ليفي مسامي. يعمل عن طريق وضع "سليفة" ليفية - مثل سقالة من ألياف الكربون أو السيراميك - في فرن عالي الحرارة وإدخال غاز تفاعلي. يتغلغل هذا الغاز في مسام السليفة ويتحلل، مترسبًا مادة مصفوفة صلبة مباشرة على الألياف ويملأ الفراغ تدريجياً.

لا يتعلق الترسيب الكيميائي بالبخار بطلاء السطح، بل بكثافة الهيكل من الداخل إلى الخارج. إنه يتفوق في إنشاء مواد مركبة عالية النقاء وعالية الأداء دون إتلاف الهيكل الليفي، ولكن هذه الدقة تأتي بتكلفة كبيرة تتمثل في أوقات معالجة طويلة جداً.

هدف الترسيب الكيميائي بالبخار (CVI): بناء مركب من الداخل إلى الخارج

الغرض الأساسي من الترسيب الكيميائي بالبخار هو تحويل سليفة ليفية مسامية وخفيفة الوزن إلى مادة مركبة صلبة وكثيفة وقوية بشكل لا يصدق. يتم تحقيق ذلك من خلال عملية دقيقة متعددة الخطوات.

البدء بالهيكل العظمي: السليفة الليفية

تبدأ العملية بـ سليفة (preform)، وهي هيكل صلب أو شبه صلب مصنوع من ألياف منسوجة أو غير منسوجة. تعمل هذه السليفة كهيكل عظمي للمكون النهائي، حيث تحدد شكله وتوفر قوته الاتجاهية الأساسية. تشمل المواد الشائعة ألياف الكربون، أو كربيد السيليكون (SiC)، أو الألومينا.

إدخال غاز السلائف

توضع السليفة الليفية داخل فرن المفاعل. ثم يتم إدخال غاز سلائف مُختار بعناية. يحتوي هذا الغاز على العناصر الكيميائية اللازمة لتكوين المصفوفة الصلبة المطلوبة. على سبيل المثال، لإنشاء مصفوفة كربونية في سليفة من ألياف الكربون (لمركب كربون-كربون)، يتم استخدام غاز هيدروكربوني مثل الميثان أو البروبان.

خطوة التغلغل والترسيب

هذه هي المرحلة الحاسمة. تنتشر جزيئات غاز السلائف في شبكة المسام الموجودة في جميع أنحاء السليفة. تؤدي درجة الحرارة العالية داخل الفرن إلى تحفيز تفاعل كيميائي، مما يتسبب في تحلل الغاز. تترسب المكونات الصلبة للغاز - على سبيل المثال، ذرات الكربون من الميثان - مباشرة على سطح الألياف الفردية.

التكثيف التدريجي

هذا الترسيب ليس فورياً. إنها عملية نمو بطيئة، طبقة تلو الأخرى. مع تراكم مادة المصفوفة على الألياف، تصبح المسام الموجودة داخل السليفة أصغر تدريجياً. يتم ربط الألياف معًا بواسطة المصفوفة المتكونة حديثًا، مما يزيد من كثافة وقوة المكون بأكمله.

فهم المفاضلات في الترسيب الكيميائي بالبخار (CVI)

مثل أي عملية تصنيع متقدمة، يتضمن الترسيب الكيميائي بالبخار مجموعة محددة من المزايا والعيوب التي تجعله مناسبًا لبعض التطبيقات وغير عملي للبعض الآخر.

الميزة: نقاء عالي وجودة المصفوفة

نظرًا لأن المصفوفة تُبنى ذرة بذرة من طور غازي، فإن المادة الناتجة تكون نقية بشكل استثنائي ولها بنية مجهرية خاضعة للتحكم بدرجة عالية. يؤدي هذا إلى خصائص حرارية وميكانيكية فائقة مقارنة بمواد المصفوفة المتكونة من طرق سائلة.

الميزة: الحفاظ على سلامة الألياف

الترسيب الكيميائي بالبخار هو عملية لطيفة ومنخفضة الإجهاد. على عكس الطرق التي تتضمن إجبار المعدن المنصهر أو الراتنج اللزج في سليفة تحت ضغط عالٍ، لا يقوم الترسيب الكيميائي بالبخار بثني أو كسر أو إزاحة الألياف الحساسة. هذا يحافظ على السلامة الهيكلية المقصودة للهيكل العظمي الليفي.

العيب: وقت معالجة بطيء للغاية

العيب الرئيسي للترسيب الكيميائي بالبخار هو سرعته. تعتمد العملية على الانتشار البطيء للغاز في المسام الصغيرة والترسيب التدريجي. قد يستغرق تكثيف جزء بالكامل مئات أو حتى آلاف الساعات، مما يجعله مكلفًا وغير مناسب للإنتاج بكميات كبيرة.

العيب: مشكلة إغلاق المسام

في أبسط أشكال الترسيب الكيميائي بالبخار، يمكن أن يحدث الترسيب بشكل أسرع على الأسطح الخارجية للسليفة. يمكن أن يتسبب هذا في إغلاق مسام السطح قبل الأوان، مما يحبس الفراغات في أعماق المكون ويخلق جزءًا ضعيفًا وغير مكثف بالكامل. تم تطوير تقنيات متقدمة مثل الترسيب الكيميائي بالبخار بتدرج حراري (thermal-gradient CVI) خصيصًا لمكافحة هذه المشكلة عن طريق إجبار الترسيب على الحدوث من الداخل إلى الخارج.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار الترسيب الكيميائي بالبخار كليًا على الموازنة بين الحاجة إلى الأداء المطلق مقابل قيود الوقت والتكلفة.

- إذا كان تركيزك الأساسي هو الأداء المطلق للمادة والنقاء: الترسيب الكيميائي بالبخار هو الخيار الأفضل لإنشاء مكونات مثل أقراص الفرامل الكربون-كربون، أو فوهات الصواريخ، أو أجزاء محركات التوربينات حيث الفشل ليس خيارًا.

- إذا كان تركيزك الأساسي هو الإنتاج السريع والتكلفة المنخفضة: يجب عليك استكشاف طرق بديلة مثل قولبة نقل الراتنج (RTM) أو التغلغل بالصهر السائل، وهي أسرع بكثير ولكنها تنتج خصائص مادية مختلفة.

- إذا كنت تتعامل مع مكون ذي جدار سميك ومعقد: فكر في متغيرات الترسيب الكيميائي بالبخار المتقدمة مثل التدرج الحراري (FCVI) أو النبض الضغطي (PCVI) للتغلب على إغلاق المسام وتسريع التكثيف.

إن فهم هذه المبادئ الأساسية يسمح لك باختيار استراتيجية التكثيف المناسبة لمتطلبات المواد والأداء المحددة لديك.

جدول ملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| الهدف الأساسي | تكثيف سليفة ليفية مسامية من الداخل إلى الخارج. |

| الميزة الرئيسية | مصفوفة عالية النقاء والحفاظ على سلامة الألياف الحساسة. |

| العيب الرئيسي | أوقات معالجة بطيئة للغاية (مئات إلى آلاف الساعات). |

| مثالي لـ | التطبيقات عالية الأداء مثل فوهات الصواريخ وأقراص الفرامل حيث الفشل ليس خيارًا. |

هل تحتاج إلى فرن عالي الحرارة لعمليات الترسيب الكيميائي بالبخار المتقدمة؟

بالاعتماد على البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK مختبرات متنوعة بحلول أفران عالية الحرارة متقدمة مصممة بدقة لعمليات متطلبة مثل الترسيب الكيميائي بالبخار. يكتمل خط إنتاجنا، بما في ذلك أفران الأنابيب، وأفران التفريغ والغازات، وأنظمة الترسيب الكيميائي بالبخار/التفريع الكيميائي المعزز بالبلازما (CVD/PECVD)، بقدرتنا القوية على التخصيص العميق لتلبية متطلباتك التجريبية الفريدة بدقة والتغلب على تحديات مثل إغلاق المسام.

اتصل بنا اليوم لمناقشة كيف يمكن لحلول الأفران لدينا أن تساعدك في تحقيق أداء مركب فائق.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك