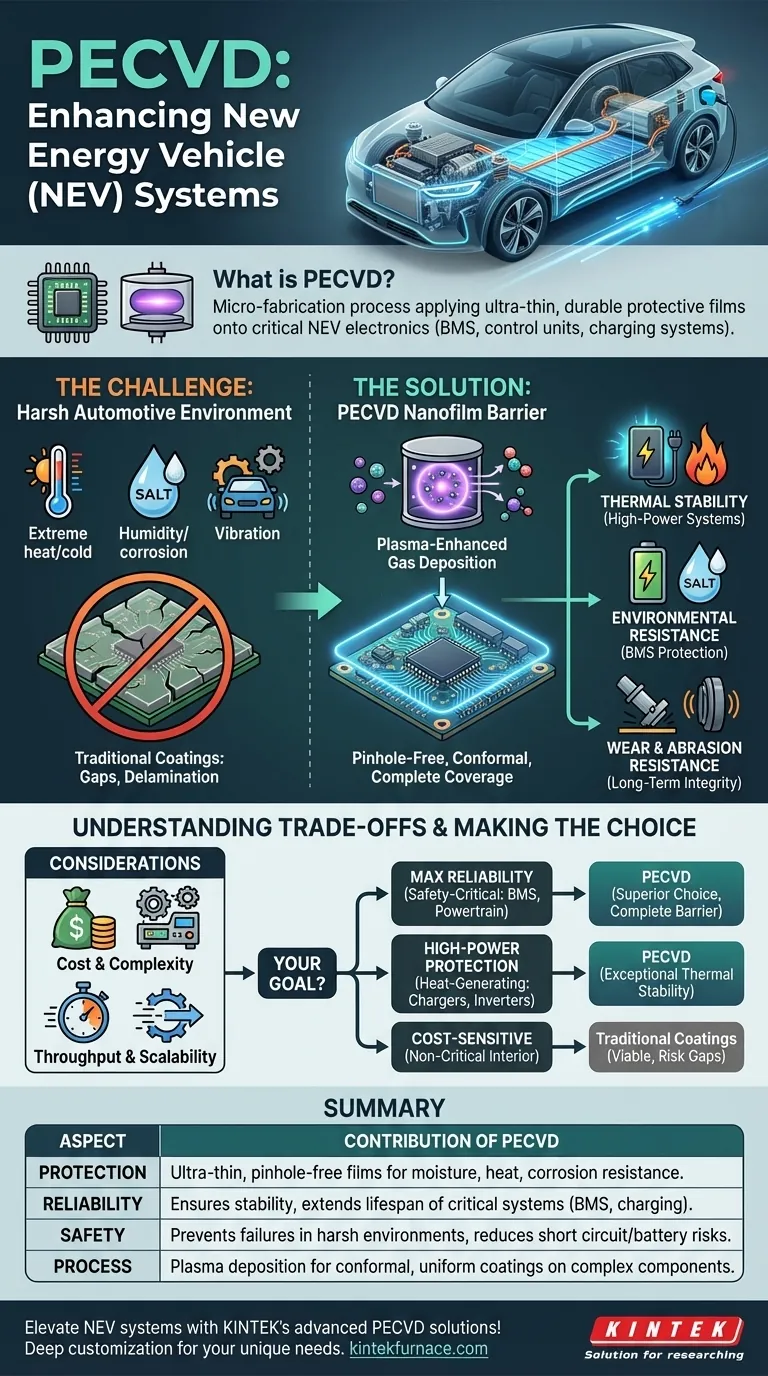

في جوهرها، تعد تقنية الترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD) عملية تصنيع دقيق (micro-fabrication) تُستخدم لتطبيق طبقة واقية فائقة الرقة وعالية المتانة على المكونات الإلكترونية الحيوية في مركبات الطاقة الجديدة. تعمل هذه الطبقة النانوية كدرع للأنظمة مثل نظام إدارة البطارية (BMS)، ووحدات التحكم المركزية، وإلكترونيات الشحن عالية الطاقة. من خلال توفير حماية قوية ضد الحرارة والرطوبة والتآكل، تعمل تقنية PECVD بشكل مباشر على تعزيز الاستقرار التشغيلي والسلامة وعمر الخدمة للمركبة بأكملها.

التحدي الرئيسي لإلكترونيات المركبات ذات الطاقة الجديدة هو البقاء على قيد الحياة في بيئة تشغيل قاسية تتميز بدرجات حرارة ورطوبة واهتزازات قصوى. توفر تقنية PECVD حلاً فعالاً بشكل فريد من خلال إنشاء حاجز حماية كامل وخالٍ من الثقوب على المستوى المجهري، مما يضمن موثوقية الأنظمة الأكثر حساسية في السيارة حيث تفشل الطلاءات التقليدية غالبًا.

التحدي: حماية الجهاز العصبي الإلكتروني للمركبة

تختلف الإلكترونيات في المركبات ذات الطاقة الجديدة (NEV) اختلافًا جوهريًا عن إلكترونيات المستهلك. إنها مكونات حاسمة للسلامة يجب أن تعمل بشكل لا تشوبه شائبة لسنوات تحت ظروف متطلبة بشكل استثنائي.

البيئة التشغيلية القاسية للسيارات

تتعرض لوحات الدوائر الإلكترونية في السيارة باستمرار لتقلبات سريعة في درجات الحرارة، من البرودة المتجمدة إلى الحرارة الشديدة الناتجة عن البطاريات وأنظمة الشحن عالية الطاقة. كما يجب أن تقاوم الرطوبة وملح الطريق والاهتزاز المستمر.

محددات الطلاءات التقليدية

قد تكون طرق الحماية التقليدية، مثل الطلاءات المتوافقة المرشوشة أو التغطية بالإيبوكسي، فعالة ولكن لديها نقاط ضعف متأصلة. قد تكون سميكة، وتضيف وزنًا، وتعاني من تغطية غير مكتملة على تضاريس لوحات الدوائر المعقدة، وقد تنفصل بمرور الوقت، مما يخلق نقاط فشل.

الحاجة إلى حماية على المستوى المجهري

مع أصبح المكونات الإلكترونية أصغر وأكثر كثافة وتعقيدًا، تصبح الحاجة إلى طبقة واقية دقيقة ورقيقة وموحدة تمامًا أمرًا بالغ الأهمية. على سبيل المثال، قد يؤدي عيب مجهري في الحاجز الواقي لنظام إدارة البطارية (BMS) إلى فشل كارثي للبطارية.

كيف توفر تقنية PECVD حماية فائقة

تقنية PECVD ليست مجرد طلاء؛ إنها عملية ترسيب تبني طبقة واقية طبقة جزيئية تلو الأخرى. يتيح ذلك تحكمًا وأداءً لا مثيل لهما.

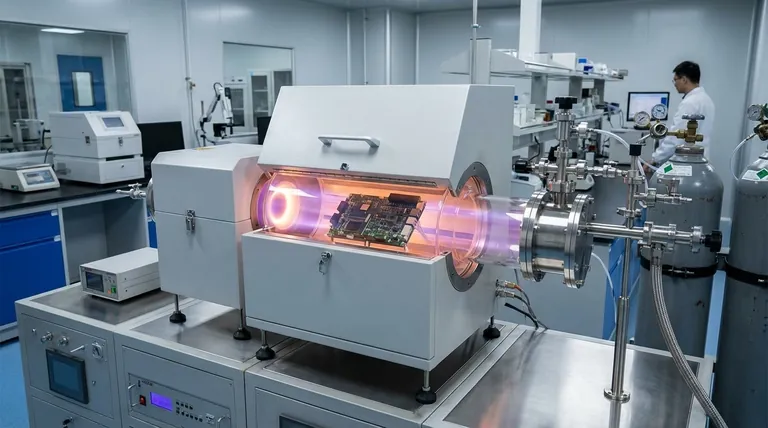

إنشاء حاجز الطبقة النانوية

في غرفة تفريغ، يتم إدخال غازات محددة وتنشيطها إلى بلازما. ثم يتحلل هذا الغاز المتفاعل ويترسب على المكونات الإلكترونية كفيلم بوليمر رقيق وكثيف وموحد بشكل استثنائي. هذا الطلاء المتوافق (conformal coating) يعيد إنتاج شكل حتى أكثر الدوائر تعقيدًا بشكل مثالي، دون ترك فجوات أو نقاط ضعف.

الاستقرار الحراري للأنظمة عالية الطاقة

تولد المكونات في أنظمة الشحن المعزز (boost charging systems) والعاكسات طاقة حرارة كبيرة. توفر أغشية PECVD استقرارًا حراريًا ممتازًا، مما يمنع انهيار الحاجز الواقي ويضمن تشغيل الإلكترونيات بشكل موثوق في ظل الأحمال الحرارية العالية.

مقاومة البيئة والتآكل

الطبقة النانوية التي تنتجها تقنية PECVD هي حاجز قوي ضد الرطوبة والعوامل المسببة للتآكل مثل الملح. هذا أمر بالغ الأهمية بشكل خاص لـ نظام إدارة البطارية (BMS)، حيث يمكن أن يؤدي حدوث ماس كهربائي طفيف بسبب تسرب الرطوبة إلى المساس بصحة البطارية وسلامة السيارة.

مقاومة التآكل والاهتراء

الفيلم المترسب متين للغاية ومقاوم للتآكل، ويحمي المكونات الحساسة ووصلات اللحام من التلف الناجم عن الاهتزازات الدقيقة المستمرة المتأصلة في السيارة المتحركة. وهذا يعزز السلامة الميكانيكية طويلة الأمد للتجميع الإلكتروني.

فهم المفاضلات

على الرغم من فعاليتها العالية، فإن تقنية PECVD هي عملية متخصصة ذات اعتبارات معينة. تتطلب الموضوعية الاعتراف بمكانتها بين التقنيات الأخرى.

تعقيد العملية والتكلفة

تعد تقنية PECVD تقنية ترسيب بالتفريغ تتطلب استثمارًا رأسماليًا كبيرًا في المعدات والخبرة. بالمقارنة مع عمليات الرش الجوي البسيطة أو الغمس، فهي أكثر تعقيدًا وعادة ما تكون تكلفتها الأولية أعلى.

الإنتاجية وقابلية التوسع

قد تكون المعالجة الدفعية (Batch processing) في غرفة تفريغ ذات إنتاجية أقل من طرق الطلاء المستمرة داخل خط الإنتاج. بالنسبة للإلكترونيات ذات الحجم الكبير جدًا ومنخفضة التكلفة، يمكن أن يكون هذا عاملاً مقيدًا.

اختيار المواد

يعد اختيار الغاز الأولي ومعلمات العملية أمرًا بالغ الأهمية. يجب اختيار هذه بعناية لضمان أن الفيلم الناتج يتمتع بالخصائص الواقية المطلوبة دون التأثير سلبًا على المكونات الإلكترونية الأساسية أو إتلافها.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار استراتيجية الحماية المناسبة بالكامل على متطلبات التطبيق المحددة للموثوقية والتكلفة والأداء.

- إذا كان تركيزك الأساسي هو أقصى قدر من الموثوقية للأنظمة الحيوية للسلامة (مثل BMS أو وحدة التحكم في مجموعة نقل الحركة): فإن تقنية PECVD هي الخيار الأفضل بسبب حاجزها المتوافق الكامل والخالي من الثقوب.

- إذا كان تركيزك الأساسي هو حماية الإلكترونيات عالية الطاقة والتي تولد حرارة (مثل الشواحن والعواكس): فإن الاستقرار الحراري الممتاز ومقاومة الرطوبة لأغشية PECVD ضروريان لضمان الأداء طويل الأمد.

- إذا كان تركيزك الأساسي هو الحماية الحساسة للتكلفة للإلكترونيات الداخلية غير الحرجة: قد تكون الطلاءات الرش التقليدية بديلاً قابلاً للتطبيق، ولكن يجب أن تقبل خطر وجود فجوات محتملة في التغطية.

من خلال فهم تقنية PECVD كأداة لهندسة الموثوقية على المستوى المجهري، يمكنك اتخاذ قرار مستنير لتعزيز سلامة وعمر أنظمة المركبات ذات الطاقة الجديدة بشكل أساسي.

جدول ملخص:

| الجانب | مساهمة تقنية PECVD |

|---|---|

| الحماية | تنشئ أغشية فائقة الرقة وخالية من الثقوب لمقاومة الرطوبة والحرارة والتآكل. |

| الموثوقية | تضمن الاستقرار التشغيلي وتطيل عمر الأنظمة الحيوية مثل BMS وإلكترونيات الشحن. |

| السلامة | تمنع الأعطال في البيئات القاسية، مما يقلل من مخاطر الدوائر القصيرة ومشاكل البطارية. |

| العملية | تستخدم ترسيب البلازما لطلاءات متوافقة وموحدة على المكونات المعقدة. |

ارتقِ بأنظمة مركبات الطاقة الجديدة لديك مع حلول PECVD المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر أفرانًا عالية الحرارة وأنظمة CVD/PECVD مصممة خصيصًا للمختبرات المتنوعة. تضمن قدرات التخصيص العميقة لدينا حماية دقيقة لاحتياجاتك التجريبية الفريدة، مما يعزز الموثوقية والسلامة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تفيد مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- ما هو التسخين بالمقاومة وكيف يتم تصنيفه؟ اكتشف أفضل طريقة لاحتياجاتك الحرارية

- ما هي مزايا استخدام الترسيب الكيميائي للبخار (CVD)؟ تحقيق أغشية رقيقة عالية النقاء ومطابقة تمامًا لتطبيقاتك

- ما هي تصنيفات الترسيب الكيميائي للبخار (CVD) بناءً على خصائص البخار؟ قم بتحسين عملية ترسيب الأغشية الرقيقة لديك

- كيف تساهم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في تصنيع أشباه الموصلات؟ تمكين ترسيب الأفلام عالية الجودة في درجات حرارة منخفضة

- ما هو مواصفات الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ دليل لاختيار النظام المناسب لمختبرك