في جوهره، يوفر الترسيب الكيميائي للبخار (CVD) القدرة على إنشاء أغشية رقيقة نقية وموحدة ومتوافقة بشكل استثنائي على أي سطح تقريبًا، مهما كان معقدًا. تتجاوز هذه العملية مجرد طلاء السطح؛ فهي تبني طبقة مادية جديدة من مواد أولية غازية، مما يوفر تحكمًا لا مثيل له في خصائص الفيلم النهائي وأدائه.

الميزة الأساسية لـ CVD ليست فقط ما يترسبه، بل كيف يترسبه. من خلال بناء الأغشية من حالة غازية، فإنه يحقق مستوى من الدقة في النقاء والسمك والتوحيد الذي غالبًا ما يتعذر تحقيقه باستخدام طرق الترسيب السائل أو طرق خط الرؤية.

أساسيات الترسيب الكيميائي للبخار (CVD): البناء من الغاز صعودًا

السمة المميزة لـ CVD هي أن المواد الأولية - وهي اللبنات الأساسية للفيلم - تكون في حالة غازية. تغمر هذه الغازات غرفة التفاعل، مما يضمن وصولها إلى كل سطح مكشوف للركيزة قبل أن تتفاعل لتكوين الفيلم الصلب المطلوب. هذا النهج "الصاعد من الغاز" هو مصدر مزاياه الأساسية.

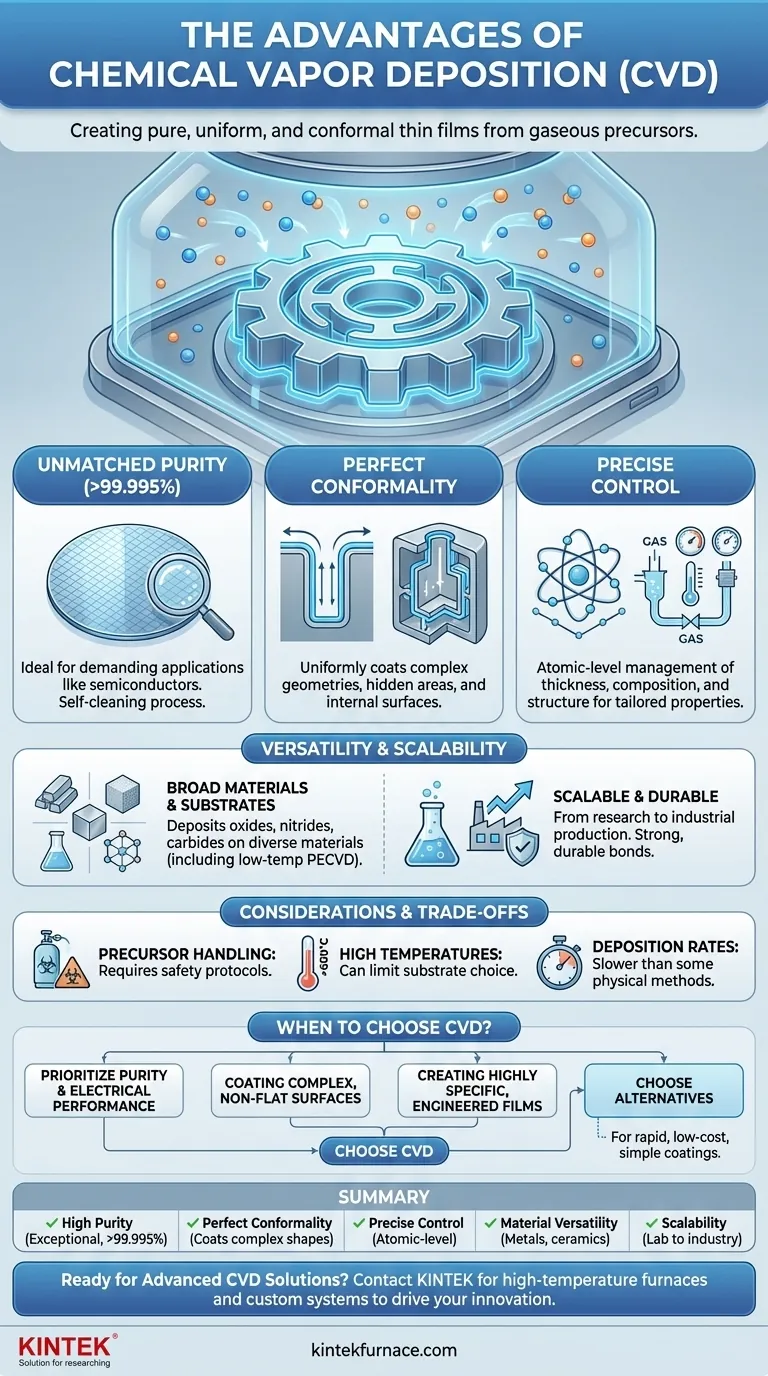

نقاء لا مثيل له للتطبيقات المتطلبة

نظرًا لأن العملية تبدأ بغازات أولية عالية النقاوة، يمكن للأغشية الناتجة أن تحقق نقاءً استثنائيًا، يتجاوز غالبًا 99.995%.

وهذا يجعل CVD لا غنى عنه في صناعة أشباه الموصلات، حيث يمكن للشوائب الضئيلة أن تدمر أداء الرقاقة الدقيقة. العملية تنطوي أيضًا على تنظيف ذاتي، حيث تساعد الغازات المتفاعلة في إزالة الملوثات.

مطابقة مثالية للأشكال الهندسية المعقدة

على عكس عمليات خط الرؤية (مثل التبخير أو الرش) التي تكافح لتغطية المناطق المخفية، يمكن للسوابق الغازية في CVD أن تنتشر داخل وتغطي الأشكال المعقدة، والأخاديد العميقة، والأسطح الداخلية بطبقة موحدة تمامًا.

هذه الخاصية، المعروفة باسم المطابقة العالية، حاسمة للتطبيقات مثل طلاء الممرات الداخلية المعقدة لمكونات المحرك، أو الأسطح المفصلة للغرسات الطبية، أو الهياكل المجهرية على رقاقة السيليكون.

تحكم دقيق في خصائص الفيلم

يوفر CVD تحكمًا على المستوى الذري في عملية الترسيب. من خلال الإدارة الدقيقة لمعدلات تدفق الغاز ودرجة الحرارة والضغط، يمكن للمهندسين تحديد سمك الفيلم وتكوينه وبنيته البلورية بدقة.

يتيح ذلك إنشاء مواد مخصصة للغاية مصممة لخصائص محددة، مثل الصلابة، أو المقاومة الكيميائية، أو الموصلية الكهربائية.

تعدد الاستخدامات وقابلية التوسع للصناعة

CVD ليس تقنية مختبرية متخصصة؛ إنه نظام تصنيع قوي ومرن يُستخدم في مجموعة واسعة من الصناعات، من الطيران إلى البصريات.

مجموعة واسعة من المواد

يتميز CVD بتعدد استخدامات ملحوظ ويمكن استخدامه لترسيب مجموعة واسعة من المواد. ويشمل ذلك المعادن، والسبائك النقية، ومركبات السيراميك المختلفة مثل الأكاسيد والنيتريدات والكربيدات. تتيح هذه المرونة حل المشكلات في العديد من المجالات المختلفة.

التوافق مع مختلف الركائز

العملية متوافقة مع مجموعة متنوعة من المواد الأساسية، بما في ذلك المعادن والسيراميك والزجاج والمواد المركبة.

علاوة على ذلك، في حين أن CVD التقليدي يعمل في درجات حرارة عالية، فإن المتغيرات مثل الترسيب الكيميائي المعزز بالبلازما (PECVD) تسمح بالترسيب في درجات حرارة منخفضة. وهذا يفتح الباب لطلاء الركائز الحساسة للحرارة، مثل البوليمرات، دون إتلافها.

قابلية التوسع والمتانة المثبتة

مبادئ CVD فعالة على مستوى البحث صغير النطاق والإنتاج الصناعي على نطاق واسع. بمجرد تطوير عملية ما، يمكن توسيع نطاقها بشكل موثوق لتلبية متطلبات التصنيع.

تشكل الأغشية الناتجة رابطة قوية ومتينة مع الركيزة، مما يضمن بقاء الطلاء سليمًا حتى في البيئات ذات الإجهاد العالي والتآكل العالي أو درجات الحرارة القصوى.

فهم المفاضلات

لا توجد عملية مثالية. لاتخاذ قرار مستنير، من الضروري فهم الاعتبارات العملية والعيوب المحتملة لـ CVD.

مناولة مواد السوابق

يمكن أن تكون الغازات الأولية المستخدمة في CVD سامة أو قابلة للاشتعال أو أكالة. وهذا يستلزم استثمارًا كبيرًا في البنية التحتية للسلامة، وبروتوكولات التعامل، وأنظمة معالجة غازات العادم. يمكن أن تكون هذه المواد باهظة الثمن أيضًا، مما يساهم في التكلفة الإجمالية.

درجات حرارة العملية العالية

تتطلب العديد من عمليات CVD التقليدية درجات حرارة عالية (غالبًا >600 درجة مئوية) لدفع التفاعلات الكيميائية. وهذا يمكن أن يحد من اختيار مواد الركائز لتلك التي يمكنها تحمل الحرارة دون تشوه أو تدهور.

معدلات الترسيب

في بعض الحالات، يمكن أن يكون لمعدل الترسيب لـ CVD معدل أبطأ مقارنة بالطرق الفيزيائية مثل الرش. بالنسبة للتطبيقات التي تتطلب أغشية سميكة جدًا حيث لا يكون النقاء المطلق والمطابقة هما المحركان الأساسيان، يمكن أن يكون هذا قيدًا.

اتخاذ الخيار الصحيح لهدفك

CVD أداة قوية عندما تتوافق مزاياه الفريدة مع هدفك التقني الأساسي.

- إذا كان تركيزك الأساسي هو النقاء المطلق والأداء الكهربائي: يعد CVD المعيار الصناعي لتصنيع أشباه الموصلات والإلكترونيات لهذا السبب.

- إذا كان تركيزك الأساسي هو طلاء سطح معقد أو غير مستوٍ أو داخلي: فإن المطابقة الاستثنائية لـ CVD هي ميزته الأكثر أهمية مقارنة بالطرق الأخرى.

- إذا كان تركيزك الأساسي هو إنشاء فيلم رقيق بخصائص هندسية محددة للغاية: يوفر CVD تحكمًا دقيقًا في التكوين والبنية يصعب تكراره.

- إذا كان تركيزك الأساسي هو الترسيب السريع ومنخفض التكلفة لطلاء بسيط: قد ترغب في تقييم طرق بديلة مثل PVD أو الطلاء الكهربائي.

في نهاية المطاف، يعد اختيار CVD قرارًا بإعطاء الأولوية للجودة والدقة والأداء على المستوى الذري.

جدول ملخص:

| الميزة | الوصف |

|---|---|

| نقاء عالٍ | تحقق الأغشية نقاءً استثنائيًا (>99.995%)، وهو مثالي لأشباه الموصلات والتطبيقات الحساسة. |

| مطابقة مثالية | تغطي السوابق الغازية الأشكال الهندسية المعقدة بشكل موحد، بما في ذلك الأسطح الداخلية والأخاديد. |

| تحكم دقيق | إدارة على المستوى الذري للسمك والتكوين والبنية لخصائص المواد المخصصة. |

| تنوع المواد | ترسب المعادن والسبائك والسيراميك مثل الأكاسيد والنيتريدات والكربيدات على ركائز مختلفة. |

| قابلية التوسع | فعال من البحث المخبري إلى الإنتاج الصناعي مع طلاءات متينة ذات روابط قوية. |

هل أنت مستعد لرفع مستوى قدرات مختبرك باستخدام حلول CVD المتقدمة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران ذات درجة حرارة عالية مصممة خصيصًا لتلبية احتياجاتك. يكمل خط إنتاجنا، الذي يشمل أنظمة CVD/PECVD، وأفران الصهر، والأنابيب، والدوارة، وأفران التفريغ والجو، التخصيص العميق القوي لتلبية متطلباتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تساعدك في تحقيق ترسيب فائق للأغشية الرقيقة ودفع الابتكار في مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- كيف تساهم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في تصنيع أشباه الموصلات؟ تمكين ترسيب الأفلام عالية الجودة في درجات حرارة منخفضة

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- ما هو التسخين بالمقاومة وكيف يتم تصنيفه؟ اكتشف أفضل طريقة لاحتياجاتك الحرارية

- ما هي تصنيفات الترسيب الكيميائي للبخار (CVD) بناءً على خصائص البخار؟ قم بتحسين عملية ترسيب الأغشية الرقيقة لديك

- كيف يتم ترسيب ثاني أكسيد السيليكون من رباعي إيثيل أورثوسيليكات (TEOS) في PECVD؟ تحقيق أغشية SiO2 عالية الجودة ومنخفضة الحرارة