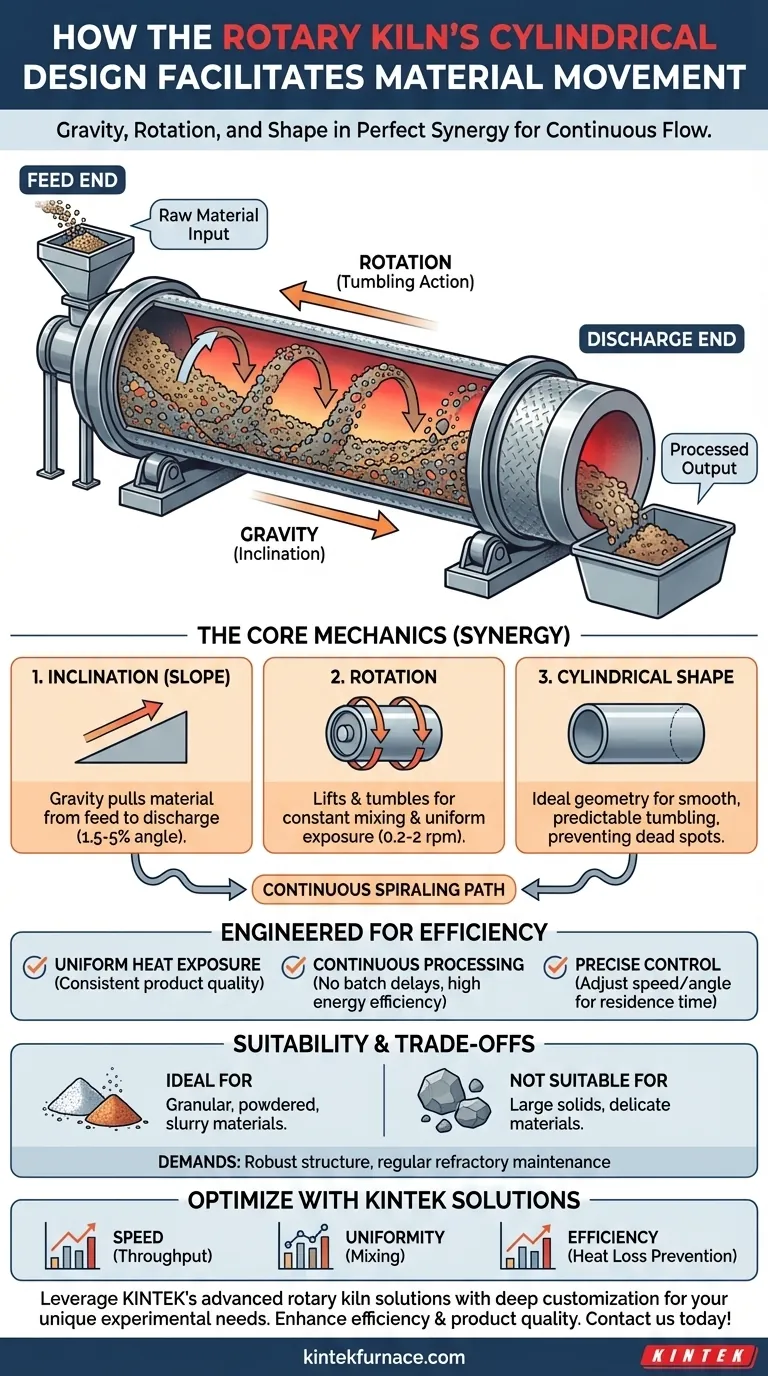

في جوهره، يسهل التصميم الأسطواني للفرن الدوار حركة المواد من خلال مزيج دقيق من ثلاثة عوامل: شكل الأسطوانة، وميلها الطفيف إلى الأسفل، ودورانها البطيء والثابت. تعمل هذه العناصر معًا لخلق تدفق مستمر ومنظم، باستخدام الجاذبية كمحفز أساسي بينما يضمن الدوران خلط المواد وتقليبها باستمرار أثناء انتقالها من طرف التغذية إلى طرف التفريغ.

عبقرية الفرن الدوار لا تكمن فقط في قدرته على تحريك المواد، بل في قدرته على القيام بذلك بطريقة تضمن المعالجة المستمرة والتعرض الموحد للحرارة. التصميم الأسطواني هو الركيزة الأساسية التي تجعل حركة التقليب الفعالة والمنظمة هذه ممكنة.

الميكانيكا الأساسية لنقل المواد

لفهم النظام، من الأفضل تفكيك كيفية مساهمة كل عنصر تصميمي في الوظيفة الكلية. هذه المكونات ليست مستقلة؛ بل هي مصممة للعمل بتناغم تام.

دور الميلان (الانحدار)

يتم تركيب وعاء الفرن بالكامل بزاوية ميل طفيفة إلى الأسفل، تتراوح عادة بين 1.5% و 5%.

هذا الميلان هو المحرك الأساسي لتدفق المواد. تسحب الجاذبية المواد بشكل طبيعي من طرف التغذية الأعلى للفرن باتجاه طرف التفريغ الأدنى.

وظيفة الدوران

يدور الفرن ببطء حول محوره، عادة بسرعات تتراوح بين 0.2 و 2 دورة في الدقيقة (rpm).

يؤدي هذا الدوران إلى رفع المواد باستمرار جزءًا من الطريق على الجدار الداخلي للأسطوانة قبل أن تسقط مرة أخرى في طبقة المواد. يعتبر هذا التقليب حاسمًا لخلط المواد ومنع التكتلات.

تآزر الأسطوانة، الميل، والدوران

الشكل الأسطواني هو الهندسة المثالية لهذه العملية. فهو يسمح بحركة تقليب سلسة ويمكن التنبؤ بها بدون زوايا أو نقاط ميتة حيث يمكن أن تعلق المواد.

عند دمجها، يخلق الميل والدوران مسارًا حلزونيًا بطيئًا للمادة. وهذا يضمن أن كل جسيم يتحرك بثبات عبر الفرن بينما يتم خلطه بشكل كامل.

لماذا تم تصميم هذا التصميم لتحقيق الكفاءة

يُعد تصميم الفرن الدوار حلاً مدروسًا للتحدي المتمثل في معالجة كميات كبيرة من المواد بشكل موحد ومستمر. تتضح فعاليته عند مقارنته بالأنظمة البديلة القائمة على الدُفعات.

ضمان التعرض المنتظم للحرارة

التقليب المستمر هو مفتاح التوحيد. مع تحرك المواد عبر مناطق التسخين المختلفة، يضمن هذا الخلط تعرض جميع الجسيمات لمصدر الحرارة بشكل متساوٍ.

وهذا يمنع النقاط الساخنة ويضمن منتجًا نهائيًا متسقًا وعالي الجودة، وهو أمر بالغ الأهمية في عمليات مثل تصنيع الأسمنت أو تكليس المعادن.

تمكين المعالجة المستمرة

على عكس الفرن المكوك الذي يعالج المواد على دفعات منفصلة على عربات، يعمل الفرن الدوار باستمرار. تُغذى المواد باستمرار من أحد الطرفين وتُخرج من الطرف الآخر.

يزيل هذا التصميم الحاجة إلى العربات والأبواب، مما يحسن كفاءة الطاقة بشكل كبير من خلال منع فقدان الحرارة المرتبط بفتح وإغلاق غرفة الفرن بشكل دوري.

توفير تحكم دقيق

يمكن للمشغلين ضبط أداء الفرن بدقة عن طريق تعديل زاوية الميل وسرعة الدوران.

تسمح هذه التعديلات بالتحكم الدقيق في وقت مكوث المادة — المدة الكلية التي تقضيها داخل الفرن. وهذا التحكم ضروري لتكييف العملية مع المواد الخام المختلفة والنتائج المرجوة.

فهم المقايضات في التصميم

على الرغم من فعاليته العالية، فإن تصميم الفرن الدوار يمتلك خصائص جوهرية تجعله مناسبًا لبعض التطبيقات دون غيرها. فهم هذه القيود أمر أساسي.

مدى ملاءمة المواد

التصميم مثالي للمواد الحبيبية أو المسحوقة أو القائمة على المعلقات التي يمكن أن تتدفق وتتقلب بحرية.

وهو عمومًا غير مناسب للأجسام الصلبة الكبيرة أو المواد الرقيقة التي قد تتلف بفعل التقليب المستمر والتآكل داخل الفرن.

المتطلبات الهيكلية ومتطلبات الصيانة

الأفران الدوارة هي هياكل ضخمة وثقيلة. يجب أن يكون الغلاف الفولاذي الملحوم قويًا للغاية لدعم وزنه ودورانه.

علاوة على ذلك، فإن البطانة المقاومة للحرارة الداخلية، التي تحمي الفولاذ من الحرارة الشديدة، تخضع لإجهاد حراري وميكانيكي مكثف. وتتطلب فحصًا وصيانة منتظمين لمنع الأعطال الكارثية وفقدان الطاقة.

اتخاذ القرار الصحيح لتحقيق هدفك

يتم تعديل معايير تشغيل الفرن الدوار بناءً على هدف المعالجة المحدد. يحدد التفاعل بين السرعة والزاوية وخصائص المواد النتيجة النهائية.

- إذا كان تركيزك الأساسي على سرعة العملية: فإن زيادة سرعة الدوران و/أو زاوية الميل ستزيد من إنتاجية المواد، ولكن يجب موازنة ذلك لضمان أن وقت المكوث لا يزال كافيًا للمعالجة الصحيحة.

- إذا كان تركيزك الأساسي على توحيد المنتج: ستؤدي سرعة الدوران الأبطأ وزاوية الميل الأقل إلى زيادة وقت المكوث وعدد مرات التقليب، مما يعزز أقصى قدر من الخلط وتوزيع الحرارة.

- إذا كان تركيزك الأساسي على كفاءة الطاقة: فإن التصميم المستمر الخالي من الأبواب فعال بطبيعته، ولكن الحفاظ على سلامة البطانة المقاومة للحرارة هو العامل الأكثر أهمية في منع فقدان الحرارة وزيادة الأداء إلى أقصى حد.

في النهاية، يحول تصميم الفرن الدوار قوى الجاذبية والدوران البسيطة بأناقة إلى عملية صناعية قوية ومنظمة ومستمرة.

جدول الملخص:

| العامل | الدور في حركة المواد |

|---|---|

| الشكل الأسطواني | يتيح التقليب السلس ويمنع ركود المواد |

| الميلان (الانحدار) | يستخدم الجاذبية لدفع تدفق المواد من طرف التغذية إلى طرف التفريغ |

| الدوران | يرفع ويقلب المواد للخلط والتعرض الموحد للحرارة |

| تآزر العناصر | يخلق مسارًا حلزونيًا مستمرًا ومنظمًا لمعالجة فعالة |

حسّن معالجة المواد الخاصة بك باستخدام حلول الأفران الدوارة المتقدمة من KINTEK! بالاستفادة من البحث والتطوير المتميز والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة أفران عالية الحرارة، بما في ذلك الأفران الدوارة، المصممة للتشغيل المستمر والتحكم الدقيق. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة، مما يعزز الكفاءة وجودة المنتج. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة أن تفيد عملياتك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

يسأل الناس أيضًا

- كيف تحقق أفران الأنابيب الدوارة تحكمًا دقيقًا في درجة الحرارة؟ إتقان التسخين الموحد للعمليات الديناميكية

- ما هي أنواع المواد المناسبة للمعالجة في أفران الأنبوب الدوار؟ مثالية للمساحيق والجزيئات الحرة التدفق

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية

- ما هي الأساليب الشائعة للخلط في الأفران الدوارة؟ تعزيز التجانس والكفاءة في المعالجة الحرارية

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة