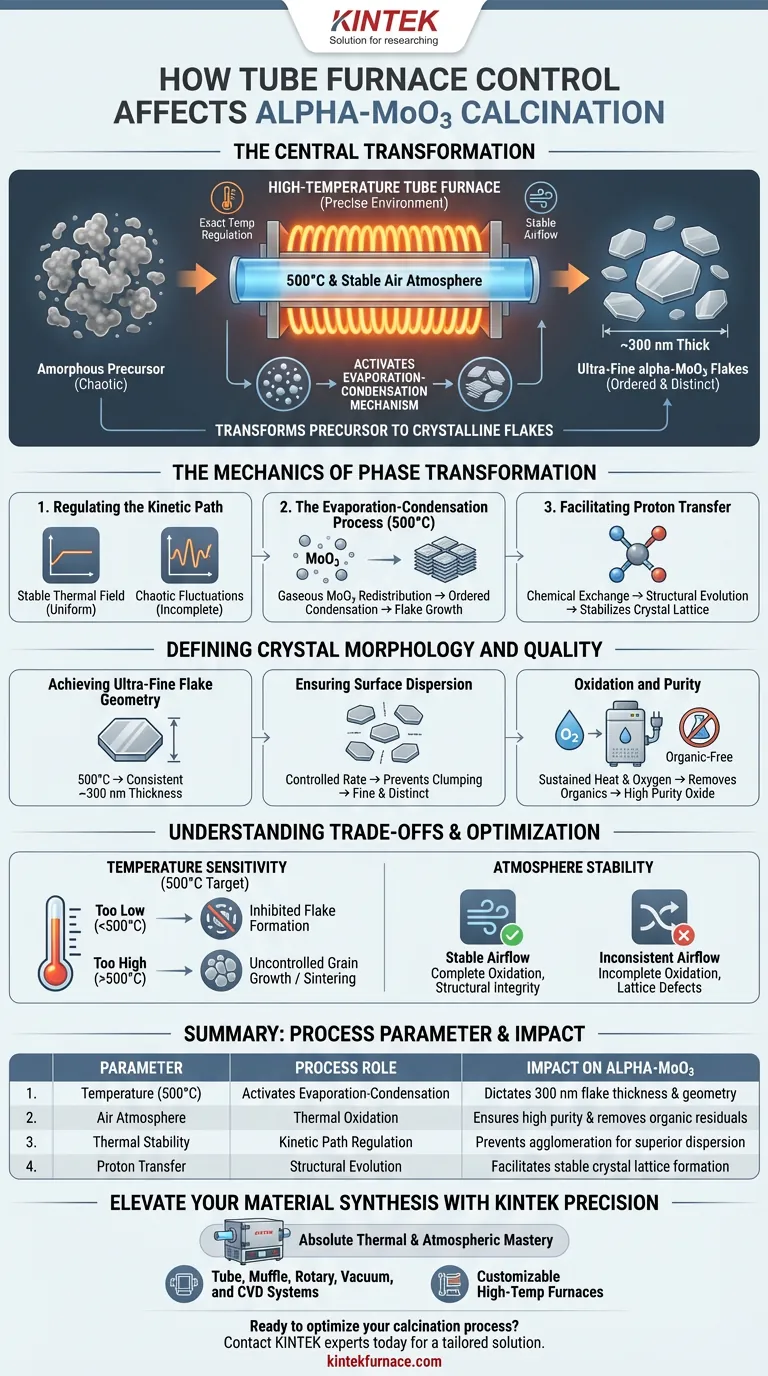

يعد التحكم البيئي الدقيق داخل فرن أنبوبي عالي الحرارة العامل المحدد في تحديد الهندسة النهائية ونقاء مسحوق رقائق ألفا-MoO3 فائقة الدقة.

من خلال الحفاظ على جو هواء مستقر وتنظيم دقيق لدرجة الحرارة، يضمن الفرن أن يلتزم السلف أكسيد الموليبدينوم بمسار حركي محدد مسبقًا. على وجه التحديد، عند درجة حرارة تكليس تبلغ 500 درجة مئوية، يدفع هذا البيئة آلية نقل البروتون والتبخر-التكثيف، مما يؤدي إلى بلورات رقائقية موزعة جيدًا بسمك حوالي 300 نانومتر.

الفكرة الأساسية لا يقوم الفرن الأنبوبي بتسخين المادة فحسب؛ بل يخلق بيئة ديناميكية حرارية محددة تنشط آلية نمو التبخر-التكثيف. هذا التحكم ضروري لتحويل السلائف غير المتبلورة إلى رقائق بلورية مميزة فائقة الدقة بدلاً من جسيمات غير منتظمة أو متكتلة.

آليات التحول الطوري

تنظيم المسار الحركي

الدور الأساسي للفرن الأنبوبي هو فرض "مسار حركي" محدد للمادة.

بدلاً من تعريض السلف لتقلبات حرارية فوضوية، يوفر الفرن مجالًا حراريًا مستقرًا. هذا يضمن أن التحول من السلف إلى ألفا-MoO3 كامل ومنتظم في جميع أنحاء الدفعة.

عملية التبخر-التكثيف

عند درجة الحرارة الحرجة البالغة 500 درجة مئوية، تسهل بيئة الفرن ظاهرة نمو فريدة تُعرف بالتبخر-التكثيف.

تسمح هذه الآلية لأنواع MoO3 الغازية بإعادة التوزيع والتكثيف بطريقة منظمة. هذه العملية الفيزيائية المحددة هي التي توجه المادة لتنمو في هياكل شبيهة بالرقائق بدلاً من الجسيمات الكروية.

تسهيل نقل البروتون

تم ضبط البيئة الحرارية داخل الأنبوب لتعزيز نقل البروتون أثناء مرحلة التكليس.

هذا التبادل الكيميائي هو محرك أساسي للتطور الهيكلي للأكسيد. يعمل جنبًا إلى جنب مع الطاقة الحرارية لتثبيت الشبكة البلورية النهائية.

تحديد شكل البلورة وجودتها

تحقيق هندسة رقائق فائقة الدقة

التفاعل بين جو الهواء ونقطة الضبط الحراري البالغة 500 درجة مئوية يحدد مباشرة الخصائص البعدية للمسحوق.

في ظل هذه الظروف، تنمو البلورات إلى رقائق فائقة الدقة بسماكة ثابتة تبلغ حوالي 300 نانومتر. الانحراف عن هذه الضوابط البيئية من المرجح أن يؤدي إلى تغيير الأبعاد أو تثبيط تكوين الرقائق.

ضمان التشتت السطحي

نتيجة حاسمة لهذا التحكم البيئي المحدد هي "التشتت السطحي الممتاز" للجسيمات النهائية.

من خلال التحكم في معدل عملية التبخر-التكثيف، يمنع الفرن الجسيمات من الاندماج في كتل كبيرة غير قابلة للاستخدام. هذا يضمن بقاء المسحوق النهائي دقيقًا ومميزًا.

الأكسدة والنقاء

بينما ينصب التركيز الأساسي على الشكل، فإن بيئة الهواء المستمرة عالية الحرارة تعمل أيضًا على التنقية.

يسهل الحرارة المستمرة وإمداد الأكسجين الأكسدة الحرارية للسلائف. هذا يضمن إزالة أي مكونات عضوية متبقية بفعالية، مما يؤمن النقاء العالي لمسحوق الأكسيد النهائي.

فهم المفاضلات

حساسية درجة الحرارة

الآلية الموصوفة محددة للغاية لنقطة التشغيل البالغة 500 درجة مئوية.

إذا انخفضت درجة الحرارة بشكل كبير عن هذا الحد، فقد لا يتم تنشيط آلية التبخر-التكثيف، مما يمنع تكوين الرقائق. على العكس من ذلك، يمكن أن تؤدي الحرارة المفرطة إلى نمو حبيبات غير منضبط أو تلبد، مما يدمر الطبيعة فائقة الدقة للجسيمات.

استقرار الجو

تعتمد العملية على جو هواء مستقر للحفاظ على حالة الأكسدة للموليبدينوم.

يمكن أن يؤدي تدفق الهواء غير المتسق أو تكوين الغلاف الجوي إلى تعطيل الانتقال الطوري. هذا يمكن أن يؤدي إلى أكسدة غير كاملة أو تكوين عيوب في الشبكة تضر بالسلامة الهيكلية للمادة.

اتخاذ القرار الصحيح لهدفك

لتحسين إنتاج ألفا-MoO3، يجب عليك مواءمة إعدادات الفرن الخاصة بك مع متطلبات المواد الخاصة بك.

- إذا كان تركيزك الأساسي هو الشكل (شكل الرقاقة): حافظ بدقة على درجة الحرارة عند 500 درجة مئوية لضمان تنشيط آليات نقل البروتون والتبخر-التكثيف.

- إذا كان تركيزك الأساسي هو النقاء: تأكد من أن جو الهواء مستمر ومستقر لأكسدة السلائف بالكامل وتصريف المواد العضوية المتطايرة.

- إذا كان تركيزك الأساسي هو التشتت: أعط الأولوية لاستقرار المجال الحراري لمنع النقاط الساخنة التي تسبب تكتل الجسيمات.

التحكم الدقيق في الفرن الأنبوبي يحول التكليس من خطوة تسخين بسيطة إلى عملية هندسة بلورية متطورة.

جدول الملخص:

| المعلمة | دور العملية | التأثير على ألفا-MoO3 |

|---|---|---|

| درجة الحرارة (500 درجة مئوية) | تنشيط التبخر-التكثيف | يحدد سمك الرقاقة 300 نانومتر والشكل |

| جو الهواء | الأكسدة الحرارية | يضمن النقاء العالي ويزيل البقايا العضوية |

| الاستقرار الحراري | تنظيم المسار الحركي | يمنع التكتل لتحسين التشتت |

| نقل البروتون | التطور الهيكلي | يسهل تكوين شبكة بلورية مستقرة |

ارتقِ بتصنيع المواد لديك مع دقة KINTEK

يتطلب تحقيق الشكل الدقيق للرقاقة البالغ 300 نانومتر لألفا-MoO3 أكثر من مجرد الحرارة - بل يتطلب إتقانًا مطلقًا للحرارة والجو.

مدعومة بالبحث والتطوير والتصنيع من قبل الخبراء، تقدم KINTEK أنظمة أنابيب، أفران، دوارة، فراغ، وأنظمة CVD عالية الأداء مصممة لمنحك تحكمًا كاملاً في مساراتك الحركية. سواء كنت بحاجة إلى إعداد قياسي أو فرن عالي الحرارة قابل للتخصيص بالكامل لاحتياجات بحثية فريدة، يضمن فريق الهندسة لدينا أن يحقق مختبرك أقصى درجات النقاء وهندسة بلورية متسقة.

هل أنت مستعد لتحسين عملية التكليس الخاصة بك؟

اتصل بخبراء KINTEK اليوم للحصول على حل مخصص

دليل مرئي

المراجع

- Xiao Zhang, Hang Qu. Investigation on the Thermal Decomposition Behavior of Molybdenum Trioxide Precursor. DOI: 10.3390/ma18010165

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هو دور الفرن الأنبوبي الصناعي في المعالجة الحرارية للحمأة البلدية؟ رؤى معملية للخبراء

- ما هي الوظيفة الأساسية لفرن الأنبوب في تجارب لايدنفروست؟ التسخين المسبق بدقة وحماية

- لماذا يعتبر التحكم في الغلاف الجوي أمرًا بالغ الأهمية لطلاءات CGGG؟ إتقان التلبيد الدقيق في أفران الأنبوب

- ما هو الغرض من العزل في فرن أنبوبي بقطر 70 ملم؟ ضمان الدقة والكفاءة في مختبرك

- ما هو الحد الأقصى لحجم العينة الذي يمكن لفرن الأنبوب ذو الثلاث مناطق استيعابه؟ التحسين من أجل التسخين الموحد وترسيب البخار الكيميائي (CVD)

- لماذا يعتبر الختم الفراغي لأنبوب الكوارتز عالي النقاء ضروريًا لـ Ag2S1-xTex؟ حماية تخليق أشباه الموصلات الخاصة بك

- ما هي عيوب التكسير في الفرن الأنبوبي عند معالجة المواد الخام الثقيلة؟ تجنب التوقف المكلف وعدم الكفاءة

- لماذا يعتبر الفرن الأنبوبي ذو التحكم الدقيق في درجة الحرارة ضروريًا لتخليق طبقة أحادية عالية الجودة من MoS2؟