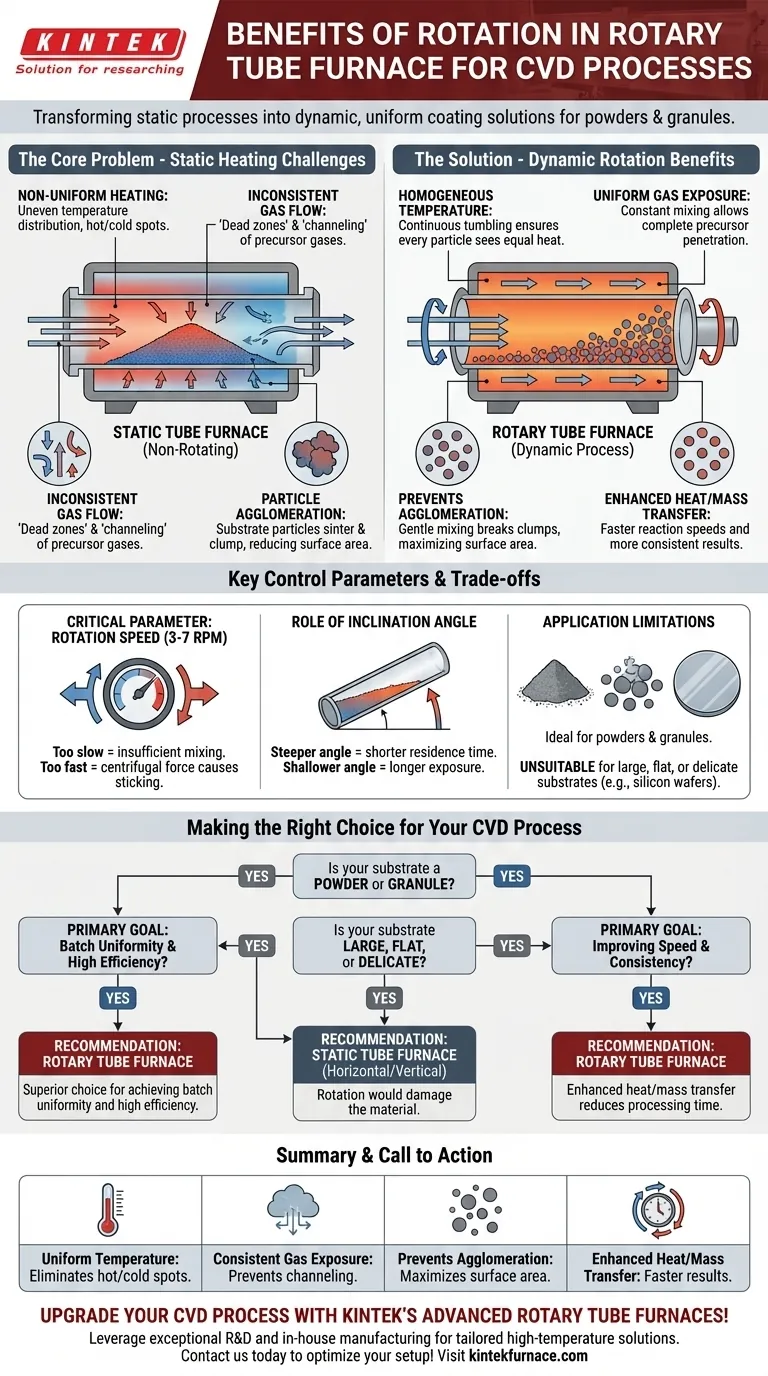

تعمل آلية الدوران في الفرن الأنبوبي الدوار على تحسين عمليات التفريغ القابل للقسري الذاتي CVD بشكل كبير من خلال ضمان توزيع موحد لدرجة الحرارة، ومنع تكتل الجسيمات، وتحسين توزيع السلائف الغازية.وهذا يؤدي إلى تشكيل طلاء متناسق وكفاءة ترسيب أعلى وخصائص أفضل للمواد.كما تقلل الحركة الدوارة من ترسيب العينة وتعزز نقل الحرارة وتسمح بتطبيقات قابلة للتطوير من الأبحاث المعملية إلى الإنتاج الصناعي.تعمل تقنيات التحكم الحديثة على تحسين هذه المزايا من خلال تعديلات دقيقة للمعلمات والمراقبة في الوقت الحقيقي.

شرح النقاط الرئيسية:

-

التوزيع المنتظم لدرجات الحرارة

- الفرن الفرن الأنبوبي الدوّار يضمن التعرض المتساوي للحرارة عن طريق تحريك الركيزة أو الجسيمات باستمرار، مما يزيل البقع الساخنة/الباردة.

- يعد هذا التوحيد أمرًا بالغ الأهمية بالنسبة للقطع المقطعي بالبطاريات CVD، حيث يمكن أن تؤدي تدرجات الحرارة إلى سمك طلاء غير متساوٍ أو عيوب.

-

منع تكتل الجسيمات

- يحافظ الدوران على بقاء الجسيمات في حركة مستمرة، مما يقلل من التكتل ويضمن تعرض كل جسيم بالتساوي للغازات التفاعلية.

- وهذا مهم بشكل خاص للمواد النانوية أو المساحيق النانوية، حيث يمكن أن يؤدي التكتل إلى الإضرار بجودة الطلاء.

-

تعزيز توزيع السلائف الغازية

- تعمل الحركة الدوارة على تعزيز التدفق المضطرب للغاز، مما يحسن من خلط وتلامس السلائف الغازية مع الركيزة.

- وهذا يؤدي إلى ترسيب أكثر كفاءة ويقلل من هدر المواد السليفة باهظة الثمن.

-

تشكيل طلاء متناسق

- يضمن التعرّض المنتظم للحرارة والغازات نموًا متجانسًا للطلاء، حتى على الأشكال الهندسية المعقدة.

- تستفيد تطبيقات مثل رقائق أشباه الموصلات أو شفرات التوربينات من هذه الموثوقية.

-

تحسين كفاءة نقل الحرارة

- يقلل الدوران من المناطق الراكدة، مما يسرع من نقل الحرارة ويقلل من وقت المعالجة.

- تعمل دورات التسخين/التبريد الأسرع على تحسين الإنتاجية دون التضحية بالجودة.

-

قابلية التوسع وتعدد الاستخدامات

- تدعم الآلية مواد متنوعة (المعادن والسيراميك والبوليمرات) وتتدرج من البحث والتطوير في المختبر إلى الإنتاج الصناعي.

- وتسمح ميزات مثل وحدات التحكم القابلة للبرمجة بالتخصيص لتطبيقات محددة للتفريد القابل للقنوات القلبية الوسيطة (على سبيل المثال، PECVD).

-

التكامل مع أنظمة التحكم الحديثة

- تعمل المراقبة في الوقت الحقيقي والتعديلات الآلية على تحسين ظروف التفاعل (درجة الحرارة وتدفق الغاز وسرعة الدوران).

- تقلل هذه الدقة من الخطأ البشري وتحسن من إمكانية التكرار للطلاءات عالية النقاء.

ومن خلال معالجة هذه العوامل، تحل الأفران الأنبوبية الدوارة التحديات الرئيسية التي تواجه أفران التفكيك القابل للذوبان CVD - مما يوفر الكفاءة والتوحيد والقدرة على التكيف عبر تركيب المواد المتقدمة.

جدول ملخص:

| الفوائد | التأثير على عملية CVD |

|---|---|

| توزيع موحد لدرجة الحرارة | يزيل البقع الساخنة/الباردة، مما يضمن سماكة طلاء متساوية وترسيب خالٍ من العيوب. |

| منع تكتل الجسيمات | يقلل من التكتل من أجل التعرض المنتظم للغازات التفاعلية وهو أمر بالغ الأهمية للمواد النانوية. |

| توزيع محسن للسلائف الغازية | يعزز التدفق المضطرب، مما يحسن خلط السلائف وكفاءة الترسيب. |

| تشكيل طلاء متناسق | يضمن نمو غشاء متجانس، حتى على الأشكال الهندسية المعقدة مثل رقائق أشباه الموصلات. |

| تحسين كفاءة نقل الحرارة | يقلل من المناطق الراكدة، مما يقلل من وقت المعالجة دون المساس بالجودة. |

| قابلية التوسع وتعدد الاستخدامات | يدعم مواد متنوعة ومقاييس متنوعة من البحث والتطوير في المختبر إلى الإنتاج الصناعي. |

| التكامل مع أنظمة التحكم الحديثة | تحسين ظروف التفاعل عبر المراقبة في الوقت الفعلي للطلاء عالي النقاء. |

ترقية عملية التفكيك القابل للسير الذاتية باستخدام أفران الأنابيب الدوارة الدقيقة

بالاستفادة من البحث والتطوير المتقدم في KINTEK والتصنيع الداخلي، تم تصميم أفران الأنابيب الدوارة لدينا لحل تحديات التفكيك القابل للتحويل القابل للتبريد القابل للتحويل إلى كيميائي (CVD) الحرجة - مما يوفر توحيدًا وكفاءة وقابلية للتطوير لا مثيل لها.سواء كنت تعمل مع المواد النانوية أو أشباه الموصلات أو الطلاءات الصناعية، فإن حلولنا مصممة خصيصًا لتلبية متطلباتك الفريدة.

اتصل بنا اليوم لمناقشة كيف يمكن لأنظمة الأفران ذات درجة الحرارة العالية، بما في ذلك PECVD والتصاميم الدوارة المخصصة، أن ترفع من مستوى سير العمل في البحث أو الإنتاج.

المنتجات التي قد تبحث عنها

استكشف نوافذ مراقبة التفريغ عالية الدقة لمراقبة التفريغ بالحرارة CVD

اكتشف صمامات إيقاف التفريغ الكروية الموثوقة للتحكم في تدفق الغاز

قم بالترقية باستخدام أقطاب كهربائية فائقة التفريغ للتطبيقات الدقيقة

تحسين عملية PECVD الخاصة بك باستخدام أفران الأنابيب الدوارة المائلة

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- ما هي أنواع المواد المناسبة للمعالجة في أفران الأنبوب الدوار؟ مثالية للمساحيق والجزيئات الحرة التدفق

- ما هي العوامل التي يجب مراعاتها عند اختيار أنبوب لفرن الأنبوب الدوار؟ ضمان الأداء الأمثل والعمر الطويل

- كيف تحقق أفران الأنابيب الدوارة تحكمًا دقيقًا في درجة الحرارة؟ إتقان التسخين الموحد للعمليات الديناميكية

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة

- ما هي الأساليب الشائعة للخلط في الأفران الدوارة؟ تعزيز التجانس والكفاءة في المعالجة الحرارية