في معالجة المواد، تخدم البيئة الفراغية داخل الفرن الأنبوبي غرضًا واحدًا بالغ الأهمية: وهو إنشاء جو نظيف للغاية ومُتحكم فيه عن طريق إزالة الغازات التفاعلية. عند درجات الحرارة العالية المطلوبة لعمليات مثل التلدين والتلبيد، يمنع هذا التفاعلات الكيميائية غير المرغوب فيها مثل الأكسدة والتلوث، مما يضمن نقاء وجودة وسلامة الهيكل للمادة النهائية.

تكمن القيمة الحقيقية للفراغ ليس فقط في منع ما هو مرئي، مثل التآكل، بل في التحكم فيما هو غير مرئي - البنية الداخلية للمادة ونقائها الكيميائي. من خلال القضاء على التداخل الجوي، تكتسب تحكمًا دقيقًا في الخصائص النهائية للمادة، بدءًا من صلابتها وحتى شبكتها البلورية.

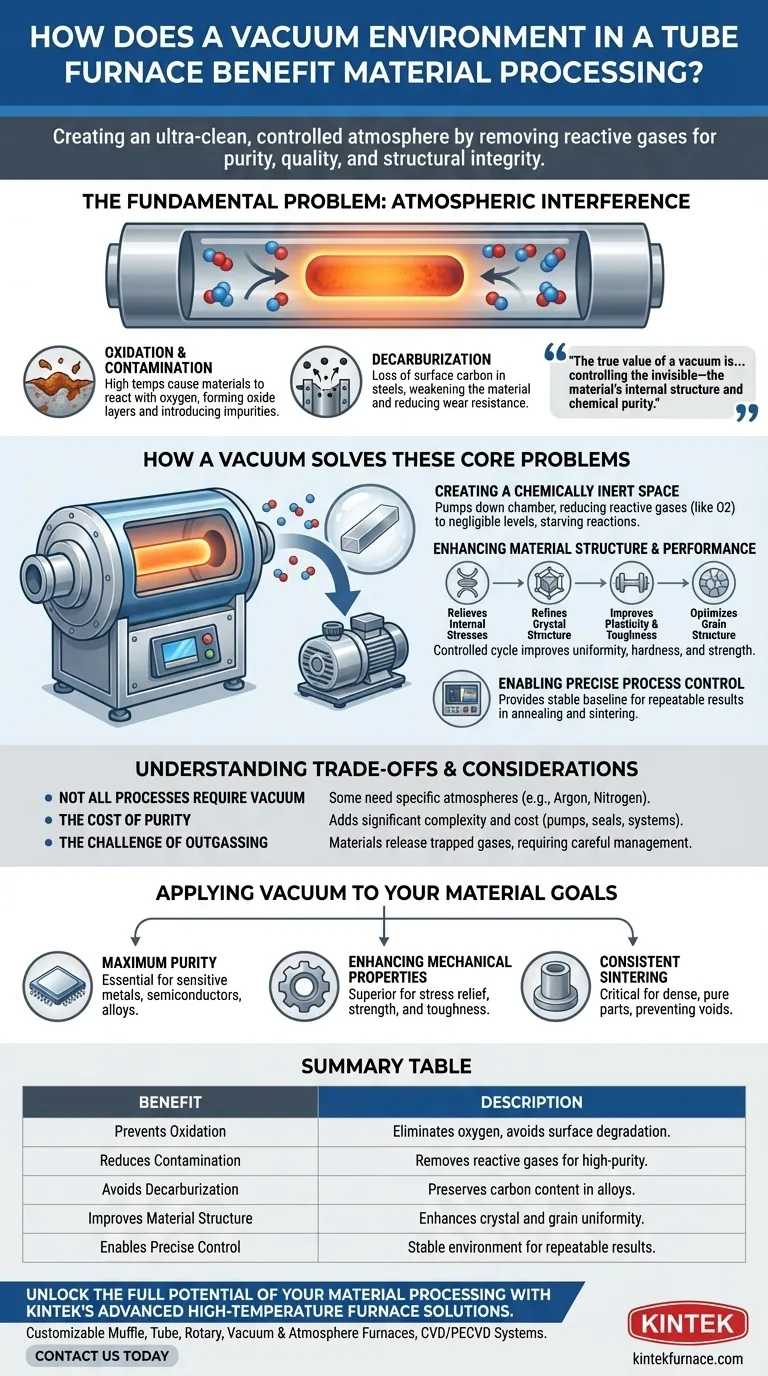

المشكلة الأساسية: التداخل الجوي

في درجة حرارة الغرفة، يبدو الهواء من حولنا غير ضار نسبيًا. ومع ذلك، عند تسخينه إلى مئات أو آلاف الدرجات داخل الفرن، تصبح الغازات الشائعة مثل الأكسجين وبخار الماء والنيتروجين عوامل شديدة التفاعل يمكن أن تلحق ضررًا لا رجعة فيه بالمادة.

خطر الأكسدة والتلوث

الأكسدة هي الشكل الأكثر شيوعًا للضرر. عند درجات الحرارة العالية، تتفاعل معظم المواد بسهولة مع الأكسجين، مكونة طبقة أكسيد على سطحها. هذا ليس مجرد تجميلي؛ بل يغير الخصائص الأساسية للمادة ويُدخل شوائب.

هذه العملية هي شكل من أشكال التلوث، حيث ترتبط العناصر الموجودة في الغلاف الجوي بالعينة وتدهورها. وهذا يضر بنقاء المادة، وهو أمر بالغ الأهمية للتطبيقات عالية الأداء في الإلكترونيات والفضاء والمجالات الطبية.

تحدي نزع الكرب

بالنسبة للصلب وسبائك الكربون الأخرى، يتمثل خطر كبير آخر في نزع الكرب. وهو فقدان الكربون من سطح المعدن عند تسخينه في وجود الأكسجين.

نظرًا لأن الكربون عنصر سبائكي رئيسي يحدد الصلابة والقوة، فإن فقدانه يضعف سطح المادة، مما يقلل من مقاومة التآكل وعمر التعب.

كيف يحل الفراغ هذه المشاكل الأساسية

يتعارض الفرن الفراغي مباشرة مع التداخل الجوي عن طريق إزالة الهواء والغازات الأخرى ماديًا من حجرة المعالجة. يؤدي هذا إلى إنشاء مساحة خاملة كيميائيًا حيث يمكن معالجة المادة دون خوف من التفاعلات غير المرغوب فيها.

إنشاء مساحة خاملة كيميائيًا

عن طريق ضخ الحجرة إلى ضغط منخفض، يتم تقليل تركيز الغازات التفاعلية مثل الأكسجين إلى مستويات ضئيلة. وهذا يمنع التفاعلات الكيميائية المحتملة من "الوقود" الذي تحتاجه لتحدث بشكل فعال.

النتيجة هي بيئة معالجة نقية تحافظ على التركيب الكيميائي ونقاء المادة طوال دورة التسخين والتبريد.

تعزيز هيكل المادة وأدائها

إلى جانب مجرد منع الضرر، تعد البيئة الفراغية حاسمة للتحسين النشط لخصائص المواد. أثناء التلدين الفراغي، على سبيل المثال، يقوم دورة التسخين والتبريد المتحكم بها في بيئة نظيفة بعدة أمور:

- تخفيف الإجهادات الداخلية التي تراكمت أثناء التصنيع.

- تنقية البنية البلورية لتحقيق تجانس أفضل.

- تحسين اللدونة والمتانة، مما يجعل المادة أقل هشاشة.

- تحسين بنية الحبيبات، مما قد يزيد من الصلابة والقوة.

تمكين التحكم الدقيق في العملية

يوفر الفراغ أساسًا مستقرًا ويمكن التنبؤ به تمامًا. بدون متغير الغازات الجوية، يكتسب المهندسون تحكمًا دقيقًا في عملية المعالجة الحرارية بأكملها.

هذا الاتساق ضروري لتحقيق نتائج قابلة للتكرار في العمليات الحساسة مثل التلبيد، حيث يتم تسخين المواد المسحوقة لتندمج في جسم صلب وكثيف. يضمن الفراغ أن يكون المنتج النهائي خاليًا من الفراغات الداخلية أو الشوائب الناتجة عن الغازات المحتبسة.

فهم المفاضلات والاعتبارات

على الرغم من قوته، فإن البيئة الفراغية ليست حلاً شاملاً. يعتمد تطبيقها على المادة المحددة والنتيجة المرجوة.

ليست كل العمليات تتطلب فراغًا

تستخدم بعض المعالجات الحرارية عمداً جوًا محددًا. على سبيل المثال، قد تتطلب العملية بيئة أرغون نقية لمنع التفاعلات أو جوًا غنيًا بالنيتروجين لنيترة الفولاذ. الفراغ هو مجرد أداة واحدة للتحكم في الغلاف الجوي.

تكلفة النقاء

يضيف دمج المضخات الفراغية والأختام وأنظمة التحكم تعقيدًا وتكلفة كبيرة لإعداد الفرن. كما يؤثر مستوى الفراغ المطلوب على التكلفة - فالوصول إلى "فراغ عالٍ" أكثر تطلبًا من "الفراغ التقريبي".

تحدي خروج الغازات (Outgassing)

يمكن أن تكون المواد نفسها مصدرًا للتلوث. عند تسخينها في فراغ، يمكن إطلاق الغازات المحتبسة داخل العينة في عملية تسمى خروج الغازات (outgassing). يمكن أن يؤدي هذا إلى المساس بمستوى الفراغ ويتطلب إدارة دقيقة من خلال إجراءات الضخ السليمة وتصميم الفرن.

تطبيق الفراغ لتحقيق أهداف المواد الخاصة بك

يجب أن يعتمد قرار استخدام فرن فراغي على الخصائص المحددة التي تحتاج إلى تحقيقها في منتجك النهائي.

- إذا كان تركيزك الأساسي هو أقصى درجات النقاء: الفراغ ضروري لمعالجة المعادن الحساسة أو أشباه الموصلات أو السبائك حيث يمكن أن يسبب أدنى كمية من الأكسدة فشلًا.

- إذا كان تركيزك الأساسي هو تعزيز الخصائص الميكانيكية: التلدين الفراغي هو الطريقة المثلى لتخفيف الإجهاد وتحسين قوة ومتانة المعادن والسبائك دون تدهور السطح.

- إذا كان تركيزك الأساسي هو التلبيد المتسق: تعد البيئة الفراغية ضرورية لإنشاء أجزاء خزفية أو معدنية كثيفة ونقية عن طريق منع الغازات المحتبسة التي تسبب المسامية والعيوب.

في نهاية المطاف، يمنحك استخدام الفراغ تحكمًا قاطعًا في بيئة المعالجة، مما يتيح لك هندسة المواد إلى أقصى إمكاناتها.

جدول ملخص:

| الفائدة | الوصف |

|---|---|

| يمنع الأكسدة | يزيل الأكسجين لتجنب تدهور السطح وتكوين الشوائب. |

| يقلل التلوث | يزيل الغازات التفاعلية لمعالجة المواد عالية النقاء. |

| يتجنب نزع الكرب | يحافظ على محتوى الكربون في السبائك للحفاظ على الصلابة والقوة. |

| يحسن هيكل المادة | يعزز البنية البلورية والحبيبية لتحقيق تجانس ومتانة أفضل. |

| يمكّن التحكم الدقيق | يوفر بيئة مستقرة لنتائج قابلة للتكرار في التلدين والتلبيد. |

أطلق العنان للإمكانات الكاملة لمعالجة المواد الخاصة بك مع حلول الأفران عالية الحرارة المتقدمة من KINTEK. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفران الغلاف (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، وأفران الفراغ والجو (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD، وكلها ذات تخصيص عميق لتلبية احتياجاتك التجريبية الفريدة. سواء كنت تستهدف أقصى درجات النقاء، أو خصائص ميكانيكية محسّنة، أو تلبيدًا متسقًا، فإن خبرتنا تضمن تحكمًا دقيقًا ونتائج فائقة. اتصل بنا اليوم لمناقشة كيف يمكننا تصميم حل يناسب مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هي التطبيقات الصناعية والبحثية التي تُستخدم أفران الأنبوب فيها؟ اكتشف حلول المعالجة الحرارية الدقيقة

- ما هي وظيفة أنابيب الكوارتز المغلفة بالفراغ العالي لمركب Ce2(Fe, Co)17؟ ضمان نقاء الطور واستقراره

- ما هي الوظيفة الأساسية لأنبوب الكوارتز المغلق بالتفريغ في نمو MnBi2Te4؟ ضمان تخليق بلوري عالي النقاء

- ما هو مبدأ عمل فرن الأنبوب المفرغ؟ إتقان المعالجة الدقيقة بدرجة حرارة عالية

- ما هي الوظيفة الأساسية لأنابيب الكوارتز عالية النقاء المغلقة؟ إتقان تخليق سبائك Sb-Te بالعزل الدقيق