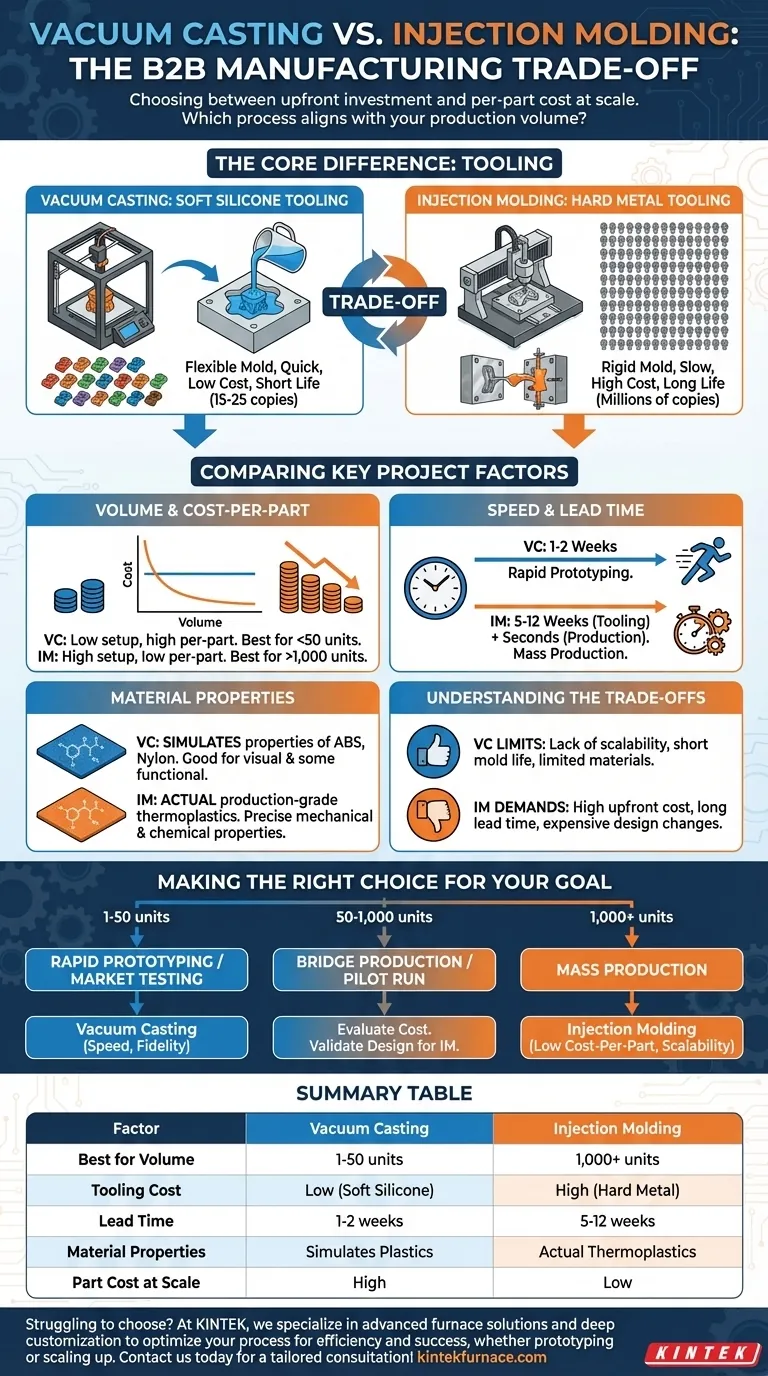

يتوقف الاختيار بين صب الفراغ والقوالب بالحقن على المفاضلة الأساسية بين الاستثمار الأولي والتكلفة لكل قطعة على نطاق واسع. يعتبر صب الفراغ عملية استثنائية لإنتاج كميات صغيرة من القطع عالية الدقة بسرعة وبأسعار معقولة. في المقابل، تتطلب القوالب بالحقن استثمارًا أوليًا كبيرًا في الأدوات، ولكنه يوفر تكلفة منخفضة للغاية لكل قطعة للإنتاج الضخم.

القرار لا يتعلق بأي عملية هي الأفضل من الناحية التقنية، ولكن أي منها يتوافق مع هدفك المحدد وحجم إنتاجك. صب الفراغ مخصص للسرعة والدقة في الكميات الصغيرة، بينما القوالب بالحقن مخصصة للتوسع إلى الإنتاج الضخم اقتصاديًا.

الفرق الجوهري: الأدوات (Tooling)

العامل المحدد الذي يفصل بين هاتين العمليتين هو القالب، والذي يشار إليه غالبًا باسم "الأدوات". هذا العنصر الواحد يحدد التكلفة والسرعة والحجم القابل للتطبيق لمشروعك.

صب الفراغ: أدوات السيليكون اللينة

يستخدم صب الفراغ نموذجًا رئيسيًا، غالبًا ما يكون مطبوعًا ثلاثي الأبعاد، لإنشاء قالب من السيليكون اللين. هذا القالب غير مكلف نسبيًا ويمكن إنتاجه في غضون أيام.

نظرًا لأن القالب مرن، يمكنه استيعاب الأشكال الهندسية المعقدة، بما في ذلك التجاويف، دون الحاجة إلى آليات أدوات معقدة ومكلفة. ومع ذلك، فإن هذا الليونة هو أيضًا حدّه؛ يتحلل قالب السيليكون بسرعة وعادة ما يمكنه إنتاج 15-25 نسخة عالية الجودة فقط قبل الحاجة إلى استبداله.

القوالب بالحقن: أدوات المعدن الصلب

تعتمد القوالب بالحقن على قالب قوي من جزأين يتم تشغيله آليًا من المعدن، عادةً الألومنيوم أو الفولاذ. يعد إنشاء هذه "الأداة الصلبة" عملية هندسية دقيقة وتستغرق وقتًا طويلاً وقد تستغرق أسابيع أو أشهر وتكلف عشرات الآلاف من الدولارات.

تم تصميم هذه الأداة الصلبة لتحمل المتانة ويمكنها تحمل الضغط والحرارة الهائلين، مما يسمح لها بإنتاج مئات الآلاف، أو حتى ملايين، من القطع المتطابقة. ومع ذلك، تتطلب صلابتها الالتزام الصارم بمبادئ التصميم للتصنيع (DFM) لضمان إمكانية إخراج الأجزاء دون تلف.

مقارنة العوامل الرئيسية للمشروع

يساعد فهم الفرق في الأدوات في توضيح كيفية أداء كل عملية مقابل مقاييس التصنيع الرئيسية.

الحجم والتكلفة لكل قطعة

يتميز صب الفراغ بتكلفة إعداد منخفضة جدًا ولكن بتكلفة لكل قطعة مرتفعة نسبيًا تظل ثابتة إلى حد ما. إنه الخيار الأكثر اقتصادا للإنتاج الذي يقل عن 50 قطعة.

تتميز القوالب بالحقن بتكلفة إعداد عالية جدًا بسبب الأداة، ولكن تكلفة المواد ودورة إنتاج كل قطعة منخفضة للغاية. يتم استهلاك تكلفة الأداة على مدى فترة الإنتاج، مما يجعلها الخيار الوحيد القابل للتطبيق لتحقيق سعر منخفض عند أحجام 1000 قطعة أو أكثر.

السرعة ووقت التسليم

لإنتاج دفعة صغيرة من القطع، يكون صب الفراغ أسرع بكثير. يمكنك الانتقال من التصميم النهائي إلى الحصول على القطع المادية في غضون 1-2 أسبوع.

بالنسبة للقوالب بالحقن، فإن أطول وقت تسليم هو في إنشاء الأداة، والذي يستغرق غالبًا ما بين 5-12 أسبوعًا. بمجرد اكتمال الأداة، يمكن إنتاج القطع في ثوانٍ، مما يسمح بالإنتاج الضخم السريع.

خصائص المواد

يستخدم صب الفراغ راتنجات البولي يوريثان ثنائية المكونات مصممة لـ محاكاة خصائص البلاستيك الشائع في الإنتاج مثل ABS والبولي كربونات والنايلون. في حين أن هذه البدائل ممتازة للنماذج الأولية المرئية وبعض الاختبارات الوظيفية، إلا أنها ليست مادة اللدائن الحرارية الفعلية.

تستخدم القوالب بالحقن حبيبات اللدائن الحرارية الفعلية المستخدمة في الإنتاج. هذا يعني أن القطع تتمتع بالخصائص الميكانيكية والحرارية والكيميائية الدقيقة المطلوبة للمنتج النهائي الجاهز للسوق.

فهم المفاضلات

لا توجد طريقة هي حل مثالي لكل سيناريو. إن إدراك القيود المتأصلة في كل منهما أمر بالغ الأهمية لاتخاذ قرار مستنير.

حدود صب الفراغ

العيب الأساسي هو افتقاره إلى قابلية التوسع. العملية يدوية، وعمر القوالب قصير جدًا، مما يجعلها غير مناسبة تمامًا للإنتاج الضخم. علاوة على ذلك، يقتصر اختيار المواد على بدائل البولي يوريثان، والتي قد لا تكون مناسبة للاختبار الوظيفي الصارم أو الاختبار التنظيمي.

متطلبات القوالب بالحقن

العائق الأكبر أمام القوالب بالحقن هو التكلفة الأولية المرتفعة ووقت التسليم الطويل للأدوات. أي تغييرات في التصميم بعد صنع الأداة تكون مكلفة للغاية وتستغرق وقتًا طويلاً للتنفيذ. وهذا يجعلها خيارًا سيئًا للنماذج الأولية في المراحل المبكرة حيث لا يزال من المرجح أن تتغير التصاميم.

اتخاذ الخيار الصحيح لهدفك

اختر عملية التصنيع الخاصة بك بناءً على المرحلة الحالية والهدف من مشروعك.

- إذا كان تركيزك الأساسي هو النمذجة الأولية السريعة أو اختبار السوق (1-50 قطعة): يوفر صب الفراغ جماليات بجودة الإنتاج وبدائل وظيفية جيدة مع سرعة لا مثيل لها للكميات الصغيرة.

- إذا كان تركيزك الأساسي هو إنتاج الجسر أو الدفعة التجريبية الأولية (50-1000 قطعة): هذه هي النقطة الفاصلة حيث يجب عليك تقييم التكلفة. قد تظل قوالب السيليكون المتعددة أرخص من قالب حقن ألومنيوم بسيط، ولكن يجب عليك التحقق من صحة تصميمك للانتقال في النهاية إلى القوالب بالحقن.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم (1000+ قطعة): القوالب بالحقن هي المعيار الحاسم، حيث توفر التكلفة المنخفضة لكل قطعة اللازمة لتحقيق الجدوى التجارية على نطاق واسع.

من خلال مواءمة عملية التصنيع الخاصة بك مع حجم الإنتاج وأهداف مشروعك، فإنك تضمن الكفاءة المالية ونجاح المنتج.

جدول الملخص:

| العامل | صب الفراغ | القوالب بالحقن |

|---|---|---|

| الأفضل للحجم | 1-50 قطعة | 1,000+ قطعة |

| تكلفة الأدوات | منخفضة (سيليكون ناعم) | عالية (معدن صلب) |

| وقت التسليم | 1-2 أسابيع | 5-12 أسبوعًا للأدوات |

| خصائص المواد | يحاكي البلاستيك (مثل ABS، النايلون) | لدائن حرارية فعلية جاهزة للإنتاج |

| تكلفة القطعة على نطاق واسع | تكلفة عالية للقطعة | تكلفة منخفضة للقطعة |

هل تواجه صعوبة في الاختيار بين صب الفراغ والقوالب بالحقن لمشروعك؟ في KINTEK، نحن متخصصون في حلول الأفران المتقدمة عالية الحرارة مثل أفران الغلاف (Muffle) والأنابيب والدوارة والفراغية والمحمية بالغاز، وأنظمة CVD/PECVD. بفضل قدراتنا الاستثنائية في البحث والتطوير والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية والإنتاجية الفريدة بدقة - سواء كنت تقوم بالنمذجة الأولية أو التوسع. دعنا نساعدك في تحسين عمليتك لتحقيق الكفاءة والنجاح. اتصل بنا اليوم للحصول على استشارة مخصصة!

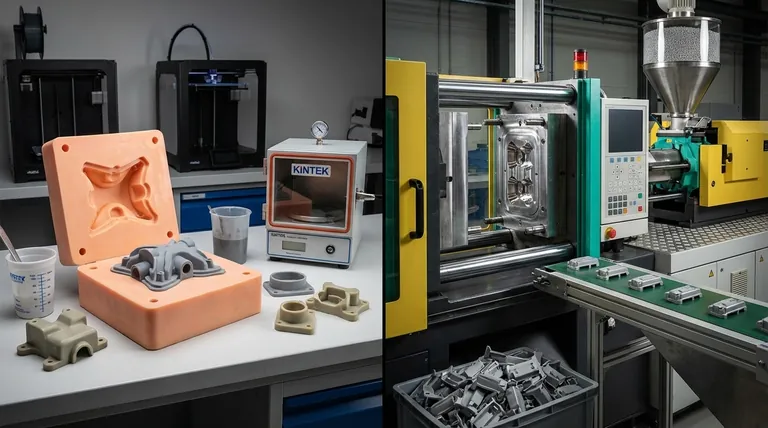

دليل مرئي

المنتجات ذات الصلة

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- وصلة تغذية القطب الكهربائي فائق التفريغ من خلال موصل شفة التغذية الكهربائية للتطبيقات عالية الدقة

يسأل الناس أيضًا

- ما هي الخطوات التشغيلية النموذجية عند استخدام مكبس تفريغ الهواء؟ إتقان الترابط والتشكيل الخالي من العيوب

- كيف يعمل الكبس الحراري؟ تحقيق أقصى كثافة وقوة للمواد المتقدمة

- كيف تعزز الأتمتة عملية الكبس الساخن؟ تعزيز الدقة والكفاءة والجودة

- ما هي تطبيقات الكبس الساخن؟ تحقيق أقصى أداء للمواد

- ما هي أنواع الأفران الأخرى ذات الصلة بالكبس الحراري؟ استكشف تقنيات المعالجة الحرارية الرئيسية