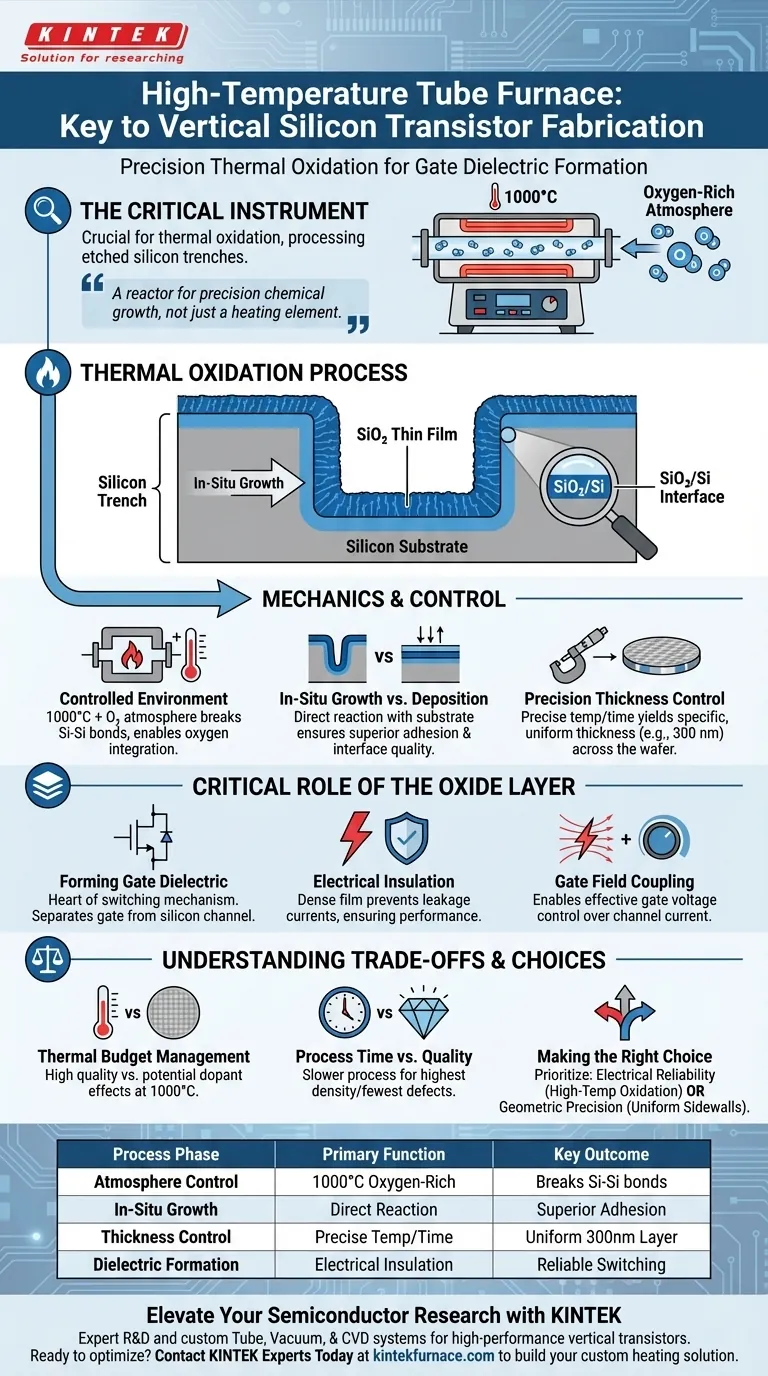

في تصنيع ترانزستورات السيليكون الرأسية، يعد فرن الأنبوب ذو درجة الحرارة العالية الأداة الحاسمة المستخدمة في الأكسدة الحرارية. على وجه التحديد، يتم استخدامه لمعالجة أخاديد السيليكون المحفورة عن طريق تعريضها لجو غني بالأكسجين في درجات حرارة تصل إلى حوالي 1000 درجة مئوية. تسهل هذه العملية النمو في الموقع لطبقة رقيقة كثيفة وعالية الجودة من ثاني أكسيد السيليكون (SiO2) مباشرة على الجدران الجانبية للسيليكون.

الفرن ليس مجرد عنصر تسخين؛ إنه مفاعل للنمو الكيميائي الدقيق. وظيفته الأساسية هي تحويل سطح السيليكون المكشوف إلى طبقة عازلة موحدة من الأكسيد تعمل كعازل للبوابة، مما يحدد الموثوقية الكهربائية للترانزستور.

آليات عملية الأكسدة

بيئة عالية الحرارة يمكن التحكم فيها

يخلق فرن الأنبوب بيئة خاضعة للرقابة الصارمة ضرورية للأكسدة عالية الجودة.

من خلال العمل عند حوالي 1000 درجة مئوية في جو غني بالأكسجين، يوفر الفرن الطاقة الحرارية اللازمة لكسر روابط السيليكون-السيليكون والسماح بدمج الأكسجين.

النمو في الموقع مقابل الترسيب

على عكس طرق الترسيب التي يتم فيها إضافة المواد من الأعلى، تستخدم هذه العملية النمو في الموقع.

يتفاعل الأكسجين مباشرة مع ركيزة السيليكون للجدران الجانبية للأخدود. يستهلك هذا جزءًا من السيليكون لإنشاء طبقة SiO2 الجديدة، مما يضمن التصاقًا فائقًا وجودة واجهة.

التحكم الدقيق في السماكة

يسمح الفرن بإنشاء سماكات أكسيد محددة ضرورية لمواصفات الجهاز.

من خلال التحكم الدقيق في درجة الحرارة والوقت، تنتج العملية سماكة غشاء محددة، مثل 300 نانومتر. هذه السماكة ضرورية للحفاظ على خصائص كهربائية متسقة عبر الرقاقة.

الدور الحاسم لطبقة الأكسيد

تشكيل عازل البوابة

تعمل طبقة ثاني أكسيد السيليكون المنتجة في الفرن كعازل للبوابة للترانزستور الرأسي.

هذا هو قلب آلية تبديل الترانزستور. يلزم وجود عازل عالي الجودة لفصل البوابة الموصلة عن قناة السيليكون.

العزل الكهربائي

تضمن كثافة الغشاء الذي ينمو في درجات حرارة عالية عزلًا كهربائيًا قويًا.

تمنع طبقة SiO2 الكثيفة التيارات المتسربة التي قد تؤدي بخلاف ذلك إلى تدهور أداء الترانزستور أو كفاءته.

اقتران مجال البوابة

بالإضافة إلى العزل، تسهل طبقة الأكسيد اقتران مجال البوابة.

يسمح هذا للجهد المطبق على البوابة بالتحكم بفعالية في تدفق التيار داخل قناة السيليكون الرأسية، مما يمكّن الترانزستور من تبديل الحالات بكفاءة.

فهم المفاضلات

إدارة الميزانية الحرارية

تؤدي العمليات عند 1000 درجة مئوية إلى إدخال ميزانية حرارية كبيرة في عملية التصنيع.

في حين أن درجات الحرارة العالية تنتج أعلى جودة للأكاسيد، إلا أنها يمكن أن تؤثر سلبًا على ملفات الشوائب أو المواد الأخرى الموجودة بالفعل على الرقاقة.

وقت المعالجة والإنتاجية

يعد نمو طبقة أكسيد سميكة (مثل 300 نانومتر) عن طريق الأكسدة الحرارية عملية بطيئة نسبيًا.

تمنح هذه الطريقة الأولوية لجودة الغشاء وكثافته على سرعة المعالجة. إذا كانت الإنتاجية العالية هي المقياس الوحيد، فقد تكون طرق الترسيب البديلة أسرع، ولكنها عادةً ما تؤدي إلى أغشية ذات جودة أقل وواجهات كهربائية أضعف.

اختيار الخيار الصحيح لهدفك

عند دمج فرن أنبوب لتصنيع الترانزستورات الرأسية، ضع في اعتبارك متطلبات جهازك المحددة:

- إذا كان تركيزك الأساسي هو الموثوقية الكهربائية: أعط الأولوية لطريقة الأكسدة الحرارية ذات درجة الحرارة العالية هذه، حيث أن النمو في الموقع يخلق أعلى كثافة للغشاء بأقل عدد من العيوب.

- إذا كان تركيزك الأساسي هو الدقة الهندسية: اعتمد على هذه الطريقة لضمان تشكيل عازل البوابة بشكل موحد على الجدران الجانبية الرأسية، باستخدام أخدود السيليكون نفسه كأساس للأكسيد.

يعتمد النجاح في تصنيع الترانزستورات الرأسية على قبول المتطلبات الحرارية لفرن الأنبوب لتحقيق سلامة العزل الفائقة المطلوبة لأداء الجهاز.

جدول ملخص:

| مرحلة العملية | الوظيفة الأساسية | النتيجة الرئيسية |

|---|---|---|

| التحكم في الغلاف الجوي | بيئة غنية بالأكسجين عند 1000 درجة مئوية | يكسر روابط Si-Si لدمج الأكسجين |

| النمو في الموقع | تفاعل مباشر مع الجدران الجانبية للأخدود | تصاق فائق وجودة واجهة |

| التحكم في السماكة | تنظيم دقيق لدرجة الحرارة/الوقت | طبقات عازلة موحدة للبوابة بسمك 300 نانومتر |

| تشكيل العازل | العزل الكهربائي والاقتران | تبديل موثوق للترانزستور وتسرب صفر |

ارفع مستوى أبحاث أشباه الموصلات الخاصة بك مع KINTEK

تتطلب الترانزستورات الرأسية عالية الأداء دقة حرارية لا هوادة فيها. بدعم من البحث والتطوير والتصنيع المتخصصين، تقدم KINTEK أنظمة أنابيب وفراغ و CVD متخصصة مصممة للمتطلبات الصارمة لمعالجة ركائز السيليكون. أفراننا ذات درجة الحرارة العالية قابلة للتخصيص بالكامل لميزانيتك الحرارية ومتطلبات الأكسدة الفريدة الخاصة بك.

هل أنت مستعد لتحسين جودة عازل البوابة لديك؟

اتصل بخبراء KINTEK اليوم — دعنا نبني حل التسخين المخصص الذي يحتاجه مختبرك.

دليل مرئي

المراجع

- Quanyang Tao, Yuan Liu. High-density vertical sidewall MoS2 transistors through T-shape vertical lamination. DOI: 10.1038/s41467-024-50185-4

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- كيف يتم استخدام الأفران الأفقية في قطاع السيارات؟ تعزيز متانة المكونات وكفاءتها

- كيف تعمل عناصر التسخين في فرن الأنبوب؟ اكتشف الرؤى الرئيسية للتسخين الدقيق

- ما هي التطبيقات الرئيسية لأفران الأنبوب الأفقية؟ تحقيق معالجة حرارية وتوليف دقيق

- ما هي ظروف العملية الحرجة التي يوفرها فرن الانتشار الأفقي؟ أتقن تكوين السليسايد اليوم

- ما هو الدور الذي تلعبه أفران الصهر أو الأنابيب ذات درجات الحرارة العالية في تخليق هيدروكسي أباتيت؟ إتقان نقاء السيراميك الحيوي

- كيف يحاكي نظام مفاعل الأنابيب عالي الحرارة البيئات الصناعية لتقييم أداء المحفز؟

- ما هي الوظيفة الأساسية لفرن الانتشار بأنبوب الكوارتز؟ تحسين أداء تطعيم خلايا الطاقة الشمسية PERT

- لماذا يُستخدم أنبوب الكوارتز عالي النقاء كمكون أساسي للمفاعل في الاحتراق المتحكم فيه؟ الاحتياجات الحرارية والبصرية