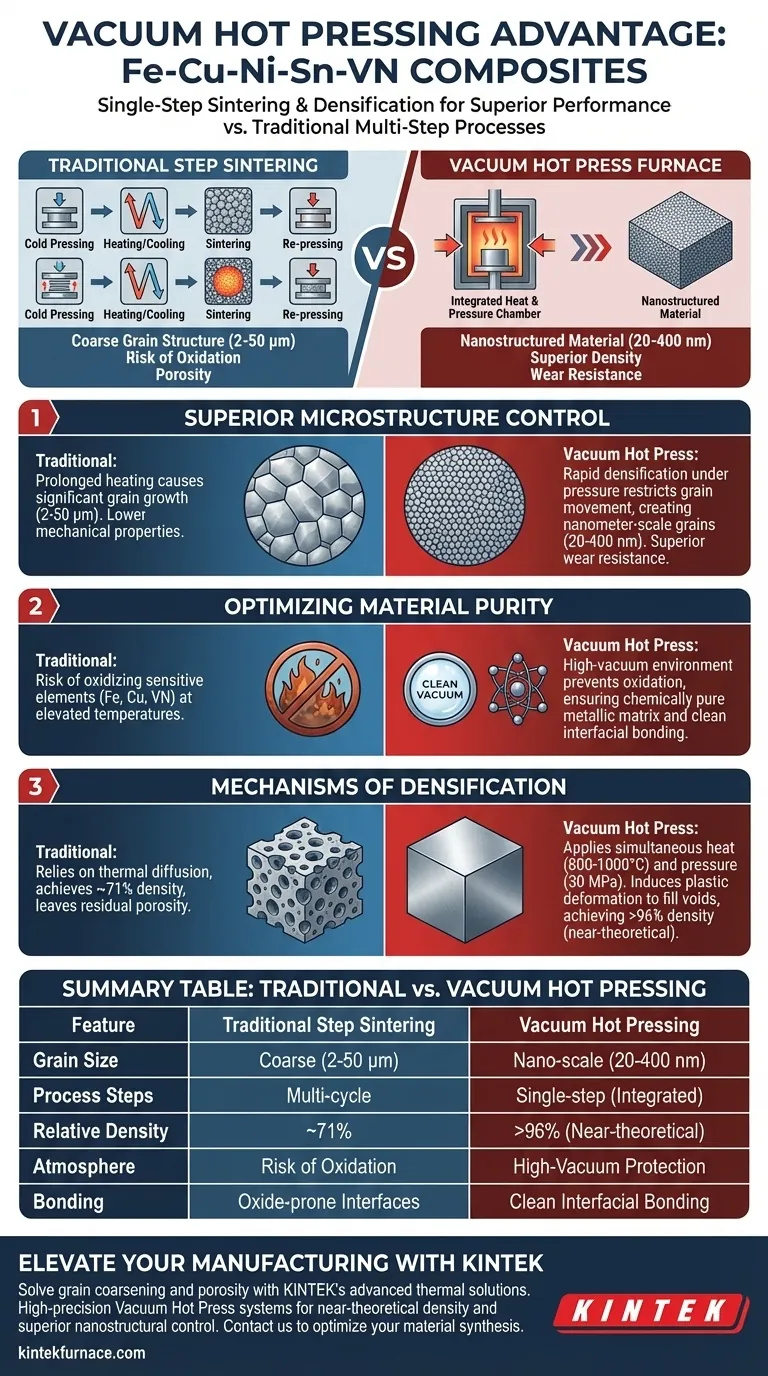

تكمن الميزة الحاسمة لفرن الضغط الساخن بالتفريغ في قدرته على دمج التلبيد والكثافة في خطوة واحدة عالية الكفاءة. من خلال القضاء على دورات التسخين والتبريد المنفصلة المتأصلة في التلبيد التدريجي التقليدي، تمنع هذه العملية التخشين الحبيبي الذي يضر عادةً بالسلامة الميكانيكية للمركبات Fe-Cu-Ni-Sn-VN.

الخلاصة الأساسية يغير الضغط الساخن بالتفريغ بشكل أساسي البنية المجهرية للمركبات عن طريق تطبيق الحرارة والضغط في وقت واحد. هذا يخلق مواد ذات بنية نانوية بكثافة ومقاومة تآكل فائقة، متجنبًا الحبيبات الخشنة ومشاكل المسامية الشائعة في التصنيع التقليدي متعدد الخطوات.

تحكم فائق في البنية المجهرية

تقليل كبير في حجم الحبيبات

تتعرض طرق المعالجة التقليدية - التي تتضمن الضغط البارد متبوعًا بالتلبيد وإعادة الضغط - للمواد للتسخين المطول. هذا التاريخ الحراري يتسبب في نمو الحبيبات بشكل كبير، وغالبًا ما تصل إلى أحجام 2-50 ميكرون.

في المقابل، يمنع فرن الضغط الساخن بالتفريغ هذا النمو المفرط. من خلال زيادة كثافة المادة بسرعة تحت الضغط، فإنه يحد من حركة الحبيبات، مما يؤدي إلى أحجام حبيبات أدق بكثير تتراوح من 20 إلى 400 نانومتر.

أداء ميكانيكي معزز

العلاقة بين حجم الحبيبات والأداء مباشرة. البنية النانوية التي يتم تحقيقها من خلال الضغط الساخن بالتفريغ تنتج مادة ذات مقاومة تآكل فائقة.

على العكس من ذلك، فإن الحبيبات الخشنة التي تنتجها الطرق التقليدية تؤدي إلى خصائص ميكانيكية أقل. تضمن عملية الضغط الساخن بالتفريغ أن يكون المركب النهائي أكثر صلابة وأكثر متانة.

تحسين نقاء المواد

منع الأكسدة

تحتوي المركبات Fe-Cu-Ni-Sn-VN على عناصر مثل الحديد والنحاس وفاناديوم النيتريد التي تكون حساسة للغاية للأكسجين عند درجات حرارة مرتفعة. تشكل بيئة التلبيد القياسية خطر أكسدة مساحيق المعادن هذه.

يعمل فرن الضغط الساخن بالتفريغ في حالة تفريغ عالية (على سبيل المثال، إزالة الغاز من الفراغات البينية للمسحوق). هذا يمنع الأكسدة بفعالية، مما يضمن بقاء المصفوفة المعدنية وجزيئات التقوية نقية كيميائيًا.

ترابط واجهة نظيف

تعتمد القوة الميكانيكية بشكل كبير على الرابط بين العناصر المختلفة في المركب. عن طريق إزالة الأكسجين، يضمن الفرن نظافة واجهات المواد.

تعزز هذه البيئة النظيفة الانتشار الذري وتكوين المحلول الصلب بفعالية. النتيجة هي رابط أقوى ومتماسك بين المصفوفة ومراحل التقوية، بدلاً من مادة أضعفتها طبقات الأكسيد.

آليات زيادة الكثافة

حرارة وضغط متزامنان

على عكس التلبيد القياسي، الذي يعتمد بشكل أساسي على الانتشار الحراري لإغلاق المسام، يطبق الضغط الساخن بالتفريغ ضغطًا ميكانيكيًا (على سبيل المثال، 30 ميجا باسكال) جنبًا إلى جنب مع درجات حرارة عالية (800-1000 درجة مئوية).

هذا المزيج يحفز التشوه اللدن وزحف الانتشار. يتم إجبار الجزيئات جسديًا على إعادة الترتيب وملء الفراغات أثناء وجودها في حالة لدن حراري.

تحقيق كثافة نظرية تقريبية

غالبًا ما يترك التلبيد بالتفريغ التقليدي مسامية متبقية، محققًا أحيانًا كثافات تبلغ حوالي 71٪ فقط. الضغط المحوري المضاف في فرن الضغط الساخن يطرد المسام الداخلية بالقوة.

تسمح هذه القدرة للعملية بتحقيق كثافات أعلى بكثير، وغالبًا ما تقترب من حالة كثافة كاملة (أكثر من 96٪). هذا الانخفاض في المسامية أمر بالغ الأهمية لتحقيق صلابة عالية ومعامل مرونة منخفض.

ضوابط العملية الحرجة

ضرورة التحكم في الجو

بينما يوفر الضغط الساخن بالتفريغ نتائج فائقة، فإنه يعتمد كليًا على سلامة بيئة التفريغ. أي فشل في الحفاظ على التفريغ سيؤدي إلى نفس الأكسدة وهشاشة الواجهة التي تم تصميم العملية لمنعها.

إدارة التاريخ الحراري

يعتمد نجاح هذه الطريقة على التحكم الدقيق في نافذة درجة الحرارة والضغط. يجب أن توازن العملية بين الحرارة العالية للتشوه اللدن والضغط الكافي لزيادة الكثافة، دون تجاوز العتبات الحرارية التي من شأنها أن تؤدي إلى نمو سريع للحبيبات على الرغم من الضغط المطبق.

اتخاذ القرار الصحيح لهدفك

عند اختيار طريقة تصنيع للمركبات Fe-Cu-Ni-Sn-VN، ضع في اعتبارك متطلبات الأداء المحددة لديك:

- إذا كان تركيزك الأساسي هو مقاومة التآكل: اختر الضغط الساخن بالتفريغ لتحقيق أحجام الحبيبات على نطاق النانومتر (20-400 نانومتر) المطلوبة لأقصى متانة للسطح.

- إذا كان تركيزك الأساسي هو نقاء المواد: اعتمد على قدرات التفريغ العالي لهذا الفرن لمنع أكسدة العناصر الحساسة مثل النحاس وفاناديوم النيتريد.

- إذا كان تركيزك الأساسي هو الكثافة العالية: استخدم التطبيق المتزامن لضغط 30 ميجا باسكال للقضاء على المسامية وتحقيق كثافة تزيد عن 96٪، وهو ما لا يستطيع التلبيد القياسي مطابقته.

يحول الضغط الساخن بالتفريغ تصنيع المركبات المعقدة من صراع متعدد الخطوات ضد العيوب إلى حل هندسي دقيق بخطوة واحدة.

جدول ملخص:

| الميزة | التلبيد التدريجي التقليدي | الضغط الساخن بالتفريغ |

|---|---|---|

| حجم الحبيبات | خشن (2-50 ميكرون) | على نطاق النانو (20-400 نانومتر) |

| خطوات العملية | متعدد الدورات (ضغط + تلبيد) | خطوة واحدة (متكاملة) |

| الكثافة النسبية | ~71٪ | >96٪ (نظرية تقريبية) |

| الجو | خطر الأكسدة | حماية بالتفريغ العالي |

| الترابط | واجهات عرضة للأكسيد | ترابط واجهة نظيف |

ارتقِ بتصنيع المركبات الخاصة بك مع KINTEK

هل تعاني من تخشين الحبيبات أو المسامية المتبقية في تخليق المواد الخاصة بك؟ توفر KINTEK حلولًا حرارية رائدة في الصناعة مصممة لحل هذه التحديات بالضبط. مدعومين بالبحث والتطوير والتصنيع المتخصصين، نقدم أنظمة الضغط الساخن بالتفريغ، وأفران Muffle، و Tube، و Rotary، و CVD عالية الدقة والتي يمكن تخصيصها بالكامل لتلبية احتياجات البحث أو الإنتاج الخاصة بك.

تضمن تقنية التفريغ المتقدمة لدينا كثافة نظرية تقريبية وتحكمًا فائقًا في البنية النانوية للمواد الحساسة مثل Fe-Cu-Ni-Sn-VN. لا تساوم على نقاء المواد - اتصل بنا اليوم للعثور على الفرن عالي الحرارة المثالي لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية والتلبيد بالتفريغ بضغط الهواء 9 ميجا باسكال

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هي الوظيفة الأساسية لفرن التلبيد بالضغط الساخن الفراغي في توحيد مركبات النحاس/أكسيد الجرافين المختزل؟ تحقيق كثافة قريبة من النظرية وأداء فائق

- ما هي الوظيفة الأساسية لبيئة التفريغ في فرن الضغط الساخن بالتفريغ أثناء تلبيد مركبات رقائق الجرافيت/النحاس؟ ضمان الموصلية الحرارية عالية الأداء

- ما هو دور البيئة الفراغية في تلبيد SiC/ZTA؟ تعزيز الكثافة ونقاء المواد

- ما هي المزايا الأساسية لتقنية FAST/SPS في إعادة تدوير Ti-6Al-4V؟ كفاءة التحويل مع التلبيد في الحالة الصلبة

- ما هي مزايا استخدام الضغط الساخن في التصنيع؟ تحقيق جودة ودقة فائقتين

- كيف يتغلب نظام الضغط في فرن الضغط الساخن الفراغي على مشكلات واجهة المركبات المصنوعة من مصفوفة الألومنيوم؟ تحقيق أقصى كثافة

- ما هي الميزة الهامة لاستخدام فرن الضغط الساخن بالتفريغ مقارنة بالتلبيد بدون ضغط لتحضير سيراميك h-BN عالي الكثافة؟ تحقيق الكثافة القريبة من النظرية بالقوة الميكانيكية

- كيف تُستخدم أفران الكبس الساخن في التلبيد والدمج؟ تحقيق مواد عالية الكثافة بكفاءة