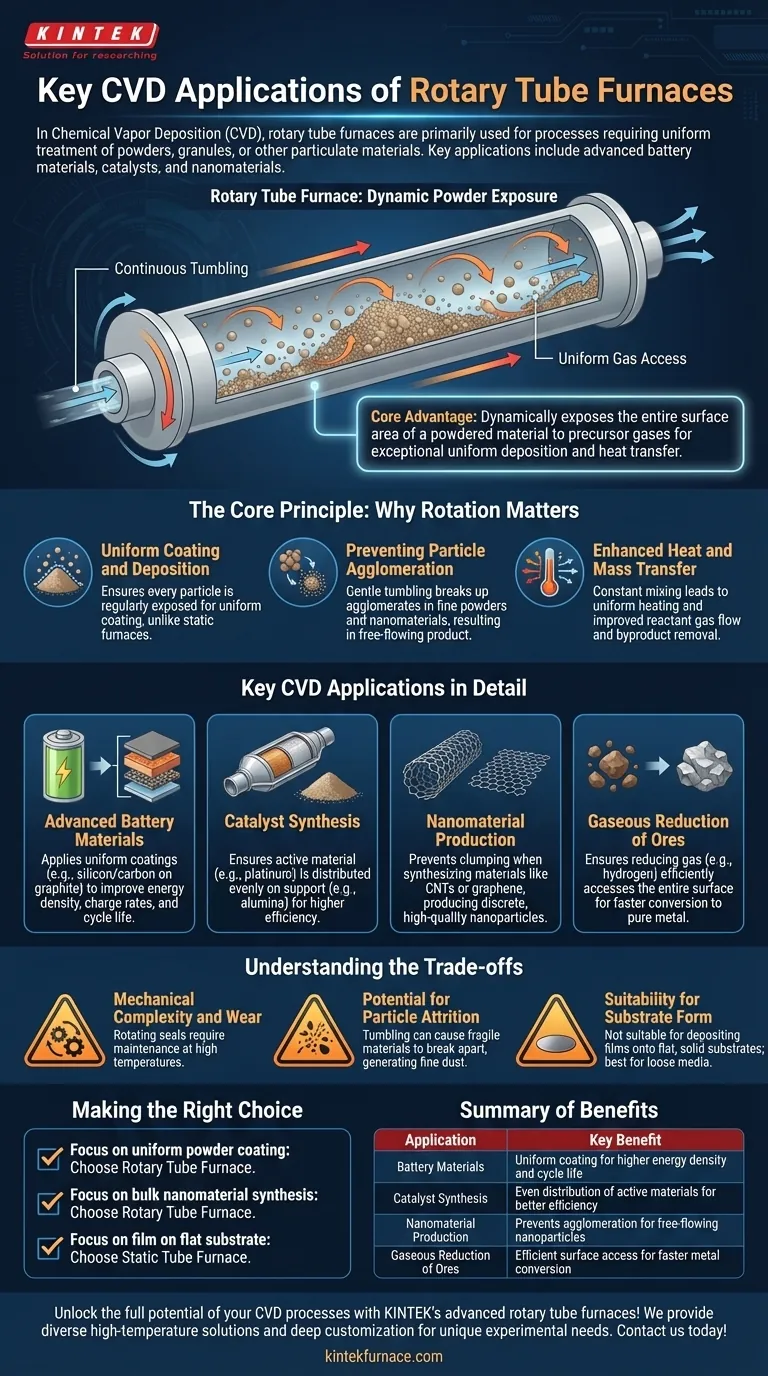

في الترسيب الكيميائي للبخار (CVD)، تستخدم أفران الأنبوب الدوارة بشكل أساسي للعمليات التي تتطلب معالجة موحدة للمساحيق أو الحبيبات أو المواد الجزيئية الأخرى. تشمل التطبيقات الرئيسية تصنيع مواد البطاريات المتقدمة، وإعداد المحفزات عالية الأداء، وإنتاج المواد النانوية مثل الجرافين والأنابيب النانوية الكربونية حيث يكون الطلاء المتسق ومنع تكتل الجسيمات أمرًا بالغ الأهمية.

الميزة الأساسية لفرن الأنبوب الدوار في CVD هي قدرته على تعريض السطح الكامل لمادة مسحوقية بشكل ديناميكي ومستمر لغازات السلائف. وهذا يضمن ترسبًا ونقلًا للحرارة موحدًا بشكل استثنائي، وهو إنجاز يكاد يكون مستحيلًا تحقيقه باستخدام طبقة مسحوق ثابتة.

المبدأ الأساسي: لماذا الدوران مهم في CVD

الميزة المميزة لهذا الفرن هي أنبوب المعالجة الدوار الخاص به. يغير هذا الإجراء الميكانيكي البسيط بشكل أساسي البيئة لـ CVD على المواد الجزيئية مقارنة بفرن قياسي ثابت.

الطلاء والترسيب الموحد

في الفرن الثابت، تتفاعل غازات السلائف بشكل أساسي مع الطبقة العلوية من المسحوق. يحل الفرن الدوار هذه المشكلة عن طريق تقليب المواد باستمرار، مما يضمن تعرض كل جسيم بانتظام على السطح لطلاء موحد.

منع تكتل الجسيمات

تميل المساحيق الدقيقة، وخاصة المواد النانوية، بشدة إلى التكتل بسبب قوى فان دير فالس. يؤدي التقليب اللطيف في الفرن الدوار إلى تفكيك هذه التكتلات باستمرار، مما ينتج عنه منتج نهائي عالي الجودة وسهل التدفق.

تعزيز نقل الحرارة والكتلة

يضمن الخلط المستمر للمواد تسخينًا أكثر انتظامًا بكثير مما هو عليه في كومة ثابتة، حيث يمكن أن يكون الجزء الخارجي أكثر سخونة بكثير من اللب. كما أن هذه الحركة تحسن تدفق الغازات المتفاعلة إلى سطح الجسيمات وإزالة المنتجات الثانوية، مما يؤدي إلى تفاعل أكثر كفاءة.

تطبيقات CVD الرئيسية بالتفصيل

المزايا الفريدة للدوران تجعل هذه الأفران لا غنى عنها لتطبيقات CVD محددة وعالية القيمة التي تتضمن مساحيق.

مواد البطاريات المتقدمة

يعتمد أداء بطاريات الليثيوم أيون بشكل كبير على جودة مواد الأنود والكاثود الخاصة بها. تستخدم الأفران الدوارة لتطبيق طبقات موحدة - مثل السيليكون أو الكربون على جزيئات الجرافيت - عبر CVD. هذا التوحيد ضروري لتحسين كثافة الطاقة ومعدلات الشحن/التفريغ وعمر الدورة.

تخليق المحفزات

تتكون العديد من المحفزات الصناعية من مادة نشطة (مثل البلاتين) يتم ترسيبها على دعم مسحوقي ذي مساحة سطح عالية (مثل الألومينا). يضمن استخدام فرن دوار لـ CVD توزيع المادة النشطة بالتساوي عبر الدعم، مما يزيد من مساحة السطح الحفازة ويؤدي إلى كفاءة وانتقائية أعلى.

إنتاج المواد النانوية

عند تصنيع مواد مثل الأنابيب النانوية الكربونية (CNTs) أو الجرافين على ركائز مسحوقية، فإن منع المنتج من التكتل يمثل تحديًا رئيسيًا. يعتبر تأثير منع التكتل في الفرن الدوار أمرًا حاسمًا لإنتاج جسيمات نانوية منفصلة وعالية الجودة على نطاق أوسع.

اختزال الغازات للخامات

على الرغم من أنها عملية حرارية أوسع، فإن اختزال الغازات لخامات المعادن المسحوقية هو تفاعل سطحي وثيق الصلة بـ CVD. يضمن الفرن الدوار أن غاز الاختزال (مثل الهيدروجين) يمكن أن يصل بكفاءة إلى السطح الكامل لجسيمات الخام، مما يسرع التحويل إلى معدن نقي.

فهم المفاضلات

على الرغم من أنها قوية، فإن أفران الأنبوب الدوارة ليست حلاً عالميًا. فهم قيودها هو المفتاح لاتخاذ قرار مستنير.

التعقيد الميكانيكي والتآكل

تعتبر الأختام الدوارة في أطراف أنبوب المعالجة مكونات معقدة يجب أن تحافظ على ختم محكم عند درجات حرارة عالية. تخضع هذه الأختام للتآكل وتتطلب صيانة أكثر من الفلنجات البسيطة في الفرن الثابت.

احتمال تآكل الجسيمات

بالنسبة للمواد الهشة أو القابلة للكسر للغاية، فإن فعل التقليب، مهما كان لطيفًا، يمكن أن يتسبب في تفتت الجسيمات. يمكن أن تؤدي هذه الظاهرة، المعروفة بالتآكل، إلى توليد غبار ناعم قد يكون غير مرغوب فيه أو يخلق مشكلات في المعالجة.

الملاءمة لشكل الركيزة

تم تصميم هذه الأفران خصيصًا للمساحيق والحبيبات والوسائط السائبة الأخرى. إنها غير مناسبة تمامًا لترسيب الأغشية على الركائز الصلبة المسطحة مثل رقائق السيليكون أو الألواح الزجاجية، حيث يكون الفرن الثابت هو الأداة الصحيحة.

اتخاذ الخيار الصحيح لعمليتك

يعتمد اختيار الفرن الصحيح كليًا على الشكل المادي للمادة التي تقوم بمعالجتها.

- إذا كان تركيزك الأساسي هو طلاء المسحوق الموحد: يعتبر فرن الأنبوب الدوار الخيار الأفضل لتطبيقات مثل مواد البطاريات والمحفزات.

- إذا كان تركيزك الأساسي هو تصنيع المواد النانوية بكميات كبيرة: فإن فائدة منع التكتل تجعل الفرن الدوار ضروريًا لإنتاج مساحيق نانوية عالية الجودة وسهلة التدفق.

- إذا كان تركيزك الأساسي هو ترسيب طبقة رقيقة على ركيزة صلبة مسطحة: فإن فرن الأنبوب الثابت التقليدي هو الأداة الصحيحة والأبسط والأكثر فعالية من حيث التكلفة لهذه المهمة.

في النهاية، يتم تحديد اختيارك بناءً على ما إذا كانت مادتك تحتاج إلى أن تظل ثابتة أو أن تظل في حركة مستمرة ومتحكم بها.

جدول الملخص:

| التطبيق | الفوائد الرئيسية |

|---|---|

| مواد البطاريات | طلاء موحد لكثافة طاقة وعمر دورة أعلى |

| تخليق المحفزات | توزيع متساوٍ للمواد النشطة لكفاءة أفضل |

| إنتاج المواد النانوية | يمنع التكتل للحصول على جسيمات نانوية سهلة التدفق |

| اختزال الغازات للخامات | وصول فعال للسطح لتحويل أسرع للمعادن |

أطلق العنان للإمكانات الكاملة لعمليات CVD الخاصة بك باستخدام أفران الأنبوب الدوارة المتطورة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة حلولًا مخصصة لدرجات الحرارة العالية، بما في ذلك أفران Muffle، الأنبوبية، الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، سواء كنت تقوم بتصنيع مواد البطاريات أو المحفزات أو المواد النانوية. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تعزيز أداء مختبرك ودفع الابتكار!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- كيف تحقق أفران الأنابيب الدوارة تحكمًا دقيقًا في درجة الحرارة؟ إتقان التسخين الموحد للعمليات الديناميكية

- ما هو البناء الأساسي لفرن الأنبوب الدوراني؟ المكونات الرئيسية للتسخين الموحد

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية

- ما هي الأساليب الشائعة للخلط في الأفران الدوارة؟ تعزيز التجانس والكفاءة في المعالجة الحرارية