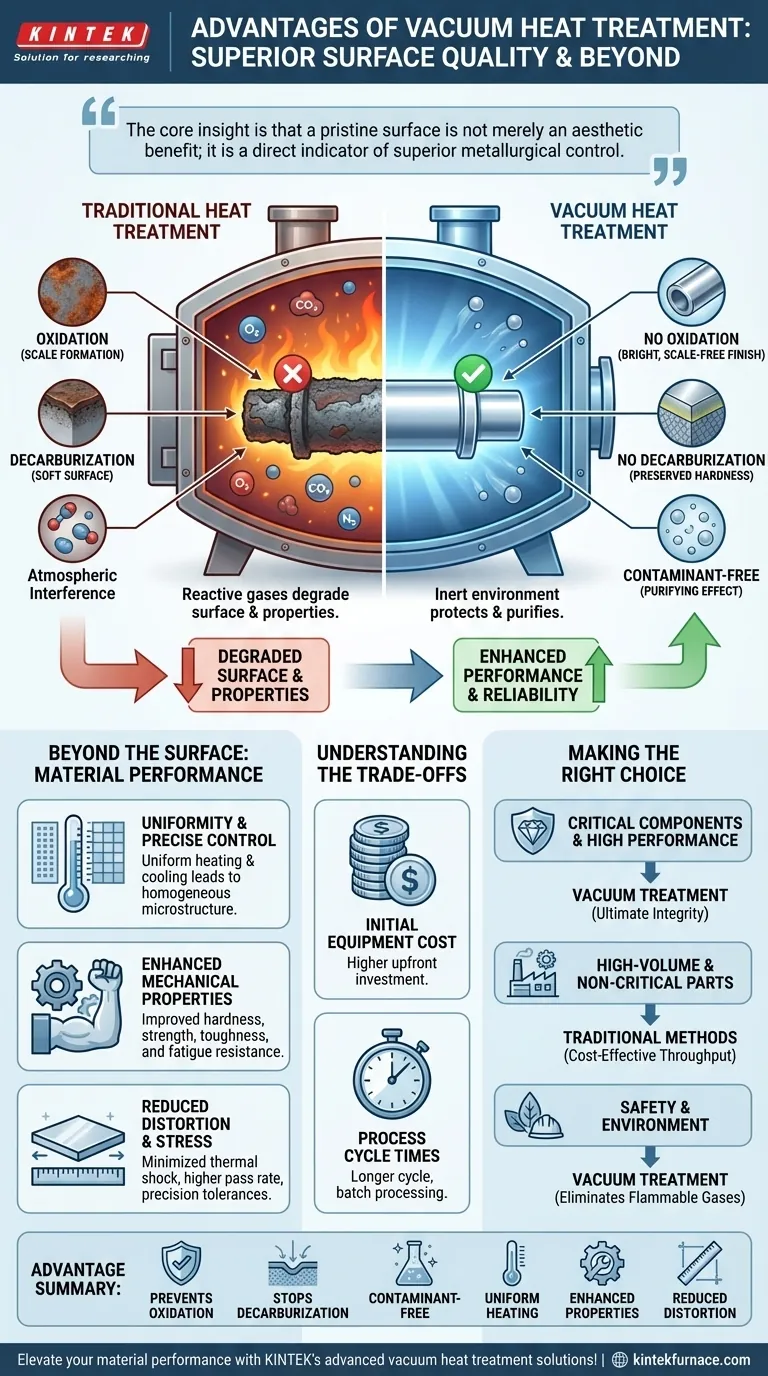

من الناحية الفنية، الميزة الأساسية للمعالجة الحرارية الفراغية لجودة السطح هي قدرتها على منع تفاعلات السطح مثل الأكسدة وإزالة الكربون تمامًا. من خلال معالجة الأجزاء في فراغ شبه كامل، لا تلامس المادة أبدًا الأكسجين الجوي أو الغازات التفاعلية الأخرى. وهذا يضمن خروج المكونات من الفرن بسطح لامع ونظيف وغير متغير، مما يلغي غالبًا الحاجة إلى عمليات تنظيف أو تشغيل لاحقة مكلفة وتستغرق وقتًا طويلاً.

الفكرة الأساسية هي أن السطح الأصلي ليس مجرد فائدة جمالية؛ بل هو مؤشر مباشر على التحكم المعدني الفائق. من خلال القضاء على جميع التداخلات الجوية، تضمن المعالجة الفراغية تحقيق الخصائص المقصودة للمادة بالكامل بل وتعزيزها، بدلاً من تعرضها للتلف من الخارج إلى الداخل.

الميزة الأساسية: القضاء على التداخلات الجوية

السمة المميزة للمعالجة الحرارية الفراغية هي إزالة الغلاف الجوي، وهو السبب الجذري لتدهور السطح في العديد من الطرق التقليدية. وهذا يخلق بيئة معالجة نقية بشكل استثنائي.

منع الأكسدة

في الأفران التقليدية، يتفاعل الأكسجين المحيط مع سطح المعدن الساخن، مكونًا طبقة من قشرة الأكسيد. تؤدي هذه القشرة إلى تدهور التشطيب، وتقليل الدقة الأبعاد، ويمكن أن تؤدي حتى إلى مشاكل في الأداء مثل بقع التبريد الناعمة أو التشقق.

تقوم المعالجة الحرارية الفراغية بإزالة الأكسجين فعليًا، مما يمنع هذا التفاعل بالكامل. والنتيجة هي سطح لامع وخالٍ من القشرة يحافظ على بريقه المعدني الأصلي ودقته.

وقف إزالة الكربنة

إزالة الكربنة هي فقدان الكربون من الطبقة السطحية لسبائك الفولاذ عند درجات حرارة عالية. تؤدي هذه العملية إلى تليين السطح، مما يقلل من مقاومته للتآكل وعمر الإجهاد، وهي نقطة فشل حرجة للعديد من المكونات.

البيئة الفراغية خاملة، مما يعني عدم وجود جزيئات موجودة للتفاعل مع الكربون وسحبه من الفولاذ. وهذا يحافظ على الصلابة الهندسية وخصائص أداء سطح المادة.

تحقيق تشطيب خالٍ من الملوثات

بالإضافة إلى الأكسجين، يزيل الفراغ الملوثات المحتملة الأخرى. لهذه العملية أيضًا تأثير تنقية، حيث تسحب الغازات المحبوسة مثل الهيدروجين من المادة نفسها، مما يساعد على منع مشاكل مثل هشاشة الهيدروجين.

هذا يلغي الحاجة إلى أجواء غازية واقية (مثل الهيدروجين أو الأرغون)، والتي يمكن أن تكون مكلفة وقابلة للاشتعال وتدخل مخاطر التلوث الخاصة بها. يخرج الجزء نظيفًا، منزوع الغازات، وجاهزًا للاستخدام.

ما وراء السطح: التأثير على أداء المواد

يمتد التحكم الذي توفره بيئة الفراغ عميقًا في المادة، مما يؤدي إلى تحسينات كبيرة في الخصائص الميكانيكية وموثوقية الأجزاء.

التوحيد والتحكم الدقيق

تتيح أفران الفراغ تحكمًا دقيقًا للغاية في درجة الحرارة وتسخينًا موحدًا. مع عدم وجود غلاف جوي يدور، يتم نقل الحرارة بشكل أساسي عبر الإشعاع، وهو متسق للغاية.

يؤدي هذا التسخين الموحد والتبريد المتحكم فيه إلى هيكل مجهري أكثر تجانسًا في جميع أنحاء المكون، مما يؤدي إلى خصائص مادية يمكن التنبؤ بها وقابلة للتكرار.

خصائص ميكانيكية معززة

من خلال منع تدهور السطح وضمان هيكل داخلي موحد، تسمح المعالجة الفراغية للمواد بتحقيق إمكاناتها الكاملة.

يؤدي هذا بانتظام إلى تحسينات قابلة للقياس في الصلابة والقوة والمتانة ومقاومة التعب. تعزز العملية الخصائص المتأصلة للمادة بدلاً من مجرد حمايتها.

تقليل التشوه والإجهاد الحراري

تقلل دورات التبريد المتحكم فيها للغاية الممكنة في فرن الفراغ من الصدمة الحرارية التي تسبب تشوه الأجزاء أو تشققها. وهذا أمر بالغ الأهمية للأشكال الهندسية المعقدة أو المكونات عالية الدقة.

والنتيجة هي معدل نجاح أعلى، مع فقدان أقل للمواد بسبب التشوه، ومنتج نهائي يحافظ على شكله المخطط وتفاوتاته.

فهم المقايضات

على الرغم من قوتها، فإن المعالجة الحرارية الفراغية ليست الحل الشامل. الاعتراف بمقايضاتها المحددة هو المفتاح لاتخاذ قرار مستنير.

التكلفة الأولية للمعدات

أفران الفراغ هي أنظمة معقدة تمثل استثمارًا رأسماليًا كبيرًا مقارنة بالعديد من أفران الأجواء التقليدية. يمكن أن تكون التكلفة الأولية اعتبارًا رئيسيًا.

أوقات دورة المعالجة

بينما الكفاءة الحرارية عالية، يمكن أن يكون إجمالي وقت الدورة أطول. يلزم وقت لضخ الغرفة إلى مستوى الفراغ المطلوب قبل أن تبدأ دورة التسخين. وبالنسبة للإنتاج الضخم جدًا والمستمر، يمكن أن تكون هذه المعالجة على دفعات عنق الزجاجة.

الملاءمة والتطبيق

تظهر فوائد المعالجة الفراغية بشكل أوضح على المواد والمكونات عالية القيمة حيث الأداء والنقاء وسلامة السطح غير قابلة للتفاوض. بالنسبة للأجزاء المعالجة بكميات كبيرة ومنخفضة التكلفة حيث تكون قشرة الأكسيد البسيطة مقبولة أو سهلة الإزالة، قد تكون طريقة تقليدية أقل تكلفة أكثر اقتصادية.

اتخاذ القرار الصحيح لتطبيقك

يعتمد الاختيار بين المعالجة الفراغية والمعالجة الحرارية التقليدية بالكامل على أولويات مشروعك المحددة وقيمة المكون الذي تتم معالجته.

- إذا كان تركيزك الأساسي هو سلامة السطح المطلقة وأداء المواد: فإن المعالجة الفراغية هي الخيار الحاسم، لأنها تقضي على تدهور السطح وتوفر تحكمًا لا مثيل له في العملية للمكونات الحيوية.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم للأجزاء غير الحرجة: قد توفر الأفران التقليدية ذات الأجواء المتحكم فيها إنتاجية أكثر فعالية من حيث التكلفة، بشرط أن تكون بعض التشطيبات اللاحقة مقبولة.

- إذا كان تركيزك الأساسي هو السلامة التشغيلية والتأثير البيئي: تقدم المعالجة الحرارية الفراغية ميزة واضحة من خلال القضاء على غازات المعالجة القابلة للاشتعال والملوثات.

في النهاية، يمكّنك فهم هذه المبادئ الأساسية من اختيار العملية التي تحمي وتعزز قيمة مكوناتك على أفضل وجه.

جدول ملخص:

| الميزة | الوصف |

|---|---|

| يمنع الأكسدة | يزيل قشور السطح عن طريق إزالة الأكسجين، مما يضمن تشطيبات لامعة ونظيفة. |

| يوقف إزالة الكربنة | يحافظ على محتوى الكربون لصلابة ومقاومة تآكل مستمرة. |

| تشطيب خالٍ من الملوثات | يزيل الغازات مثل الهيدروجين، مما يقلل من الهشاشة ومخاطر التلوث. |

| تسخين موحد | يستخدم الإشعاع للتحكم الدقيق في درجة الحرارة وهيكل مجهري متجانس. |

| خصائص ميكانيكية معززة | يحسن الصلابة والقوة والمتانة ومقاومة التعب. |

| تقليل التشوه | يقلل من الالتواء والتشقق باستخدام دورات تبريد متحكم فيها. |

عزز أداء موادك باستخدام حلول المعالجة الحرارية الفراغية المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة أفران عالية الحرارة مثل أفران الكتم والأنابيب والدوارة والفراغ والأجواء وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة بدقة، مما يوفر جودة سطح فائقة ومتانة محسنة للمكونات الحيوية. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة تحسين عمليات المعالجة الحرارية لديك ودفع الابتكار في مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية