باختصار، تعمل تقنية الصهر بالحث الفراغي على توفير تحكم لا مثيل له في نقاء المادة وتكوينها. تستخدم هذه العملية التسخين بالحث داخل بيئة فراغية لمنع تلوث المعادن بالغازات الجوية، وإزالة الشوائب الموجودة، والسماح بالإضافة الدقيقة لعناصر السبائك. والنتيجة هي معادن وسبائك نظيفة للغاية وعالية الأداء، وهي ضرورية للتطبيقات المتقدمة.

القيمة الحقيقية للصهر بالحث الفراغي لا تكمن فقط في صهر المعدن، بل في تنقيته. من خلال إنشاء بيئة خاضعة للرقابة وخالية من الأكسجين والملوثات الأخرى، تتيح هذه التقنية إنتاج مواد الجيل التالي بخصائص لا يمكن تحقيقها بالطرق التقليدية.

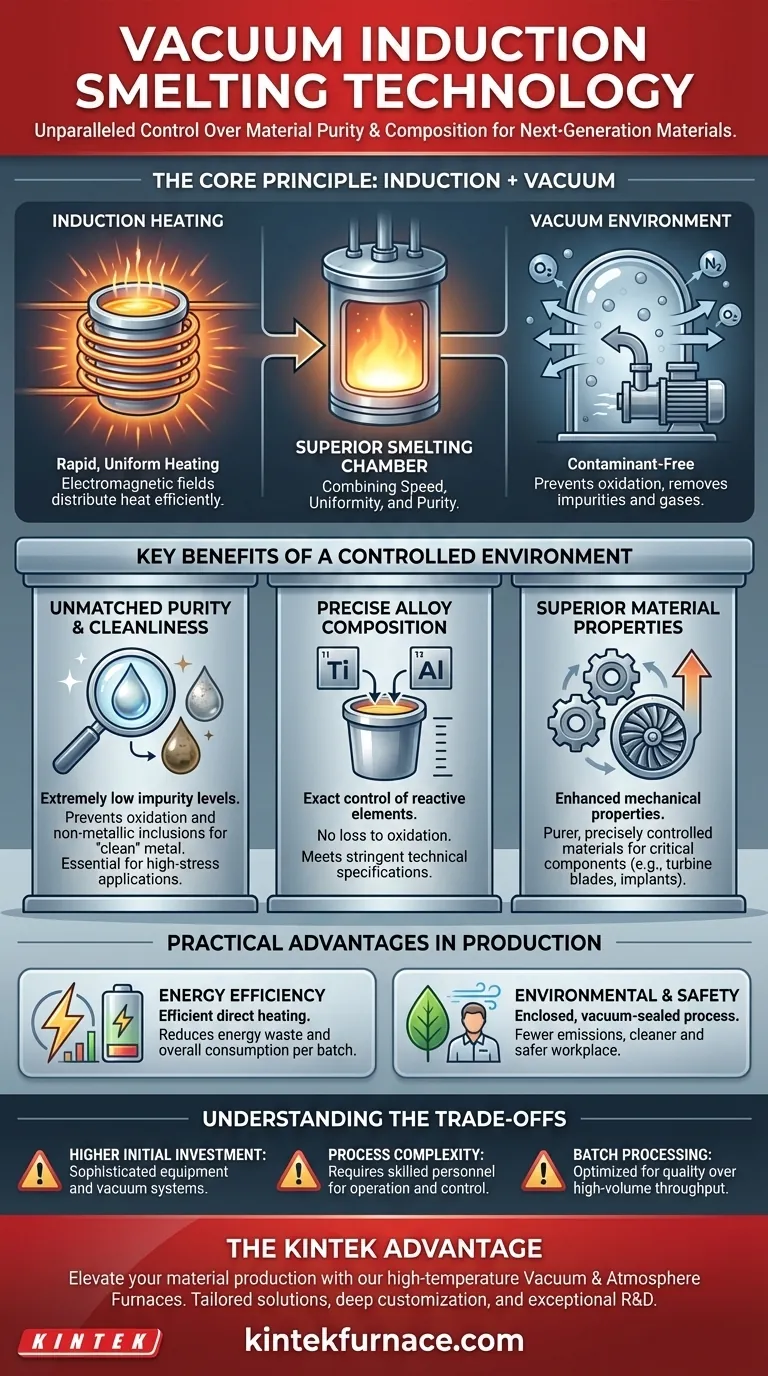

المبدأ الأساسي: كيف تحقق نتائج فائقة

يجمع الصهر بالحث الفراغي بين مبدأين أساسيين – التسخين بالحث وبيئة الفراغ – لتحقيق مزاياه الفريدة. إن فهم كيفية عملهما معًا أمر بالغ الأهمية لتقدير تأثيره.

التسخين بالحث لتحقيق السرعة والتجانس

تستخدم تقنية الحث المجالات الكهرومغناطيسية لتسخين المعدن بسرعة وبشكل مباشر. هذه الطريقة فعالة بشكل استثنائي وتضمن توزيع الحرارة بالتساوي في جميع أنحاء المصهور، وهو أمر بالغ الأهمية لجودة متسقة ولإزالة الشوائب بفعالية.

دور بيئة الفراغ

يعد وضع عملية الحث داخل حجرة مفرغة هو العنصر الذي يغير قواعد اللعبة. إن إزالة الهواء (وبالتالي الأكسجين والنيتروجين) تمنع تكوين الأكاسيد والنيتريدات، وهي شوائب شائعة تؤدي إلى تدهور جودة المعدن. كما تساعد البيئة منخفضة الضغط على تبخير واستخراج الغازات المذابة والعناصر المتطايرة الأخرى من المعدن المنصهر.

المزايا الرئيسية للبيئة الخاضعة للرقابة

إن الجمع بين الفراغ والتسخين بالحث يترجم مباشرة إلى مواد فائقة وعملية إنتاج أكثر كفاءة.

نقاء ونظافة لا مثيل لهما

الميزة الأساسية هي القدرة على إنتاج مواد ذات مستويات منخفضة للغاية من الشوائب. من خلال منع الأكسدة والإزالة النشطة للغازات والشوائب غير المعدنية، تنتج العملية معدنًا "نظيفًا". وهذا ضروري للتطبيقات التي تتعرض لإجهاد عالٍ حيث يمكن للشوائب المجهرية أن تؤدي إلى فشل المادة.

دقة تكوين السبيكة

في الفراغ، يمكن إضافة عناصر السبائك التفاعلية والحساسة مثل التيتانيوم أو الألومنيوم دون فقدانها بسبب الأكسدة. وهذا يسمح بالتحكم الدقيق في التركيب الكيميائي النهائي للسبائك، مما يضمن تلبية المادة للمواصفات الفنية الصارمة من حيث القوة ومقاومة التآكل وتحمل درجة الحرارة.

خصائص مواد متفوقة

نظرًا لأن المنتج النهائي أكثر نقاءً ويتم التحكم في تكوينه بدقة، فإن خصائصه الميكانيكية تكون معززة بشكل كبير. ولهذا السبب تكون المواد المصهورة بالفراغ مطلوبة للمكونات مثل شفرات توربينات محركات الطائرات، والغرسات الطبية، والمكونات الإلكترونية عالية النقاء.

المزايا العملية في الإنتاج

إلى جانب جودة المادة، توفر التقنية مزايا تشغيلية كبيرة مقارنة بأفران الصهر الجوي التقليدية.

كفاءة الطاقة

أنظمة الحث ذات التردد المتوسط فعالة للغاية في تحويل الكهرباء إلى حرارة مباشرة داخل المعدن، مما يقلل من هدر الطاقة. كما أن دورة التسخين السريعة هذه تقلل من استهلاك الطاقة الإجمالي لكل دفعة.

تحسينات بيئية وسلامة

تحتوي العملية المغلقة والمختومة بالفراغ على الأبخرة والحرارة، مما يؤدي إلى بيئة عمل أنظف وأكثر أمانًا. وهي تنتج انبعاثات ضارة أقل بكثير مقارنة بالصهر التقليدي، مما يتماشى مع المعايير البيئية الحديثة ويحسن ظروف العمل.

فهم المفاضلات

على الرغم من قوتها، فإن تقنية الحث الفراغي ليست حلاً شاملاً. إن إدراك قيودها هو المفتاح لاتخاذ قرار مستنير.

ارتفاع الاستثمار الأولي

تمثل المعدات المتطورة المطلوبة للصهر بالحث الفراغي، بما في ذلك مضخات التفريغ القوية وأنظمة التحكم المتقدمة، استثمارًا رأسماليًا كبيرًا مقارنة بالأفران الجوية القياسية.

تعقيد العملية

يتطلب تشغيل فرن الحث الفراغي مستوى أعلى من الخبرة الفنية. تتطلب إدارة مستويات الفراغ، وملفات تعريف درجة الحرارة، وإضافات السبائك موظفين مهرة لضمان نتائج متسقة وناجحة.

إنتاجية المعالجة بالدفعات

هذه التقنية هي عادة عملية دفعات، والتي قد يكون لها إنتاجية أقل من بعض طرق الصب المستمر. وهي مُحسَّنة للإنتاج عالي القيمة وعالي الجودة بدلاً من إنتاج السلع المعدنية عالية الحجم.

اتخاذ القرار الصحيح لهدفك

يعتمد قرار استخدام الصهر بالحث الفراغي بالكامل على متطلبات المادة النهائية وأهداف الأداء.

- إذا كان تركيزك الأساسي هو إنتاج معادن قياسية عالية الحجم: فمن المحتمل أن تكون هذه التقنية غير ضرورية، حيث أن الأساليب التقليدية الأكثر فعالية من حيث التكلفة ستكون كافية.

- إذا كان تركيزك الأساسي هو إنشاء مكونات بالغة الأهمية بأقصى درجات النقاء والأداء: فإن الصهر بالحث الفراغي هو المعيار الحاسم لتحقيق سلامة المادة المطلوبة.

- إذا كان تركيزك الأساسي هو تطوير سبائك جديدة بعناصر تفاعلية: فإن بيئة الفراغ الخاضعة للرقابة هي الطريقة الوحيدة لتحقيق التركيب الدقيق الذي تحتاجه بشكل موثوق.

في نهاية المطاف، يمكّن الصهر بالحث الفراغي المهندسين والعلماء من إنشاء مواد متقدمة كان من المستحيل تصنيعها في السابق.

جدول ملخص:

| الفائدة | الوصف |

|---|---|

| نقاء لا مثيل له | يمنع التلوث، ويزيل الشوائب للحصول على معادن نظيفة |

| تحكم دقيق في السبائك | يسمح بالإضافة الدقيقة للعناصر التفاعلية في الفراغ |

| خصائص مواد متفوقة | يعزز القوة ومقاومة التآكل للاستخدامات الحرجة |

| كفاءة الطاقة | يستخدم التسخين بالحث لتقليل الهدر وخفض التكاليف |

| سلامة بيئية | العملية المغلقة تقلل الانبعاثات وتحسن ظروف العمل |

| استثمار أولي مرتفع | يتطلب رأس مال كبير للمعدات المتقدمة |

| تعقيد العملية | يتطلب مشغلين مهرة لنتائج متسقة |

| المعالجة بالدفعات | محسّن للجودة وليس للإنتاج عالي الحجم |

هل أنت مستعد لرفع مستوى إنتاج المواد لديك باستخدام حلول الصهر المتقدمة؟ تتخصص KINTEK في تقنيات الأفران ذات درجات الحرارة العالية، بما في ذلك أفران الفراغ والبيئة، المصممة للتحكم الدقيق والنقاء. من خلال الاستفادة من خبرتنا الاستثنائية في البحث والتطوير والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة. تواصل معنا اليوم لمناقشة كيف يمكن لحلولنا تعزيز كفاءة مختبرك وأداء المواد! تواصل معنا الآن

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

يسأل الناس أيضًا

- ما هي تطبيقات الكبس الساخن؟ تحقيق أقصى أداء للمواد

- ما هي عملية الضغط الساخن؟ دليل لتحقيق كثافة مواد فائقة

- ما الدور الذي تلعبه تقنية الضغط الساخن الفراغي في صناعة السيارات؟ تعزيز بطاريات السيارات الكهربائية، السلامة، والكفاءة

- ما هي الفوائد الإجمالية لاستخدام الضغط الساخن في التصنيع؟ تحقيق أداء ودقة فائقين

- ما هي مزايا المواد المركبة السيراميكية/المعدنية المنتجة باستخدام ضاغط تفريغ؟ تحقيق قوة ومتانة فائقتين