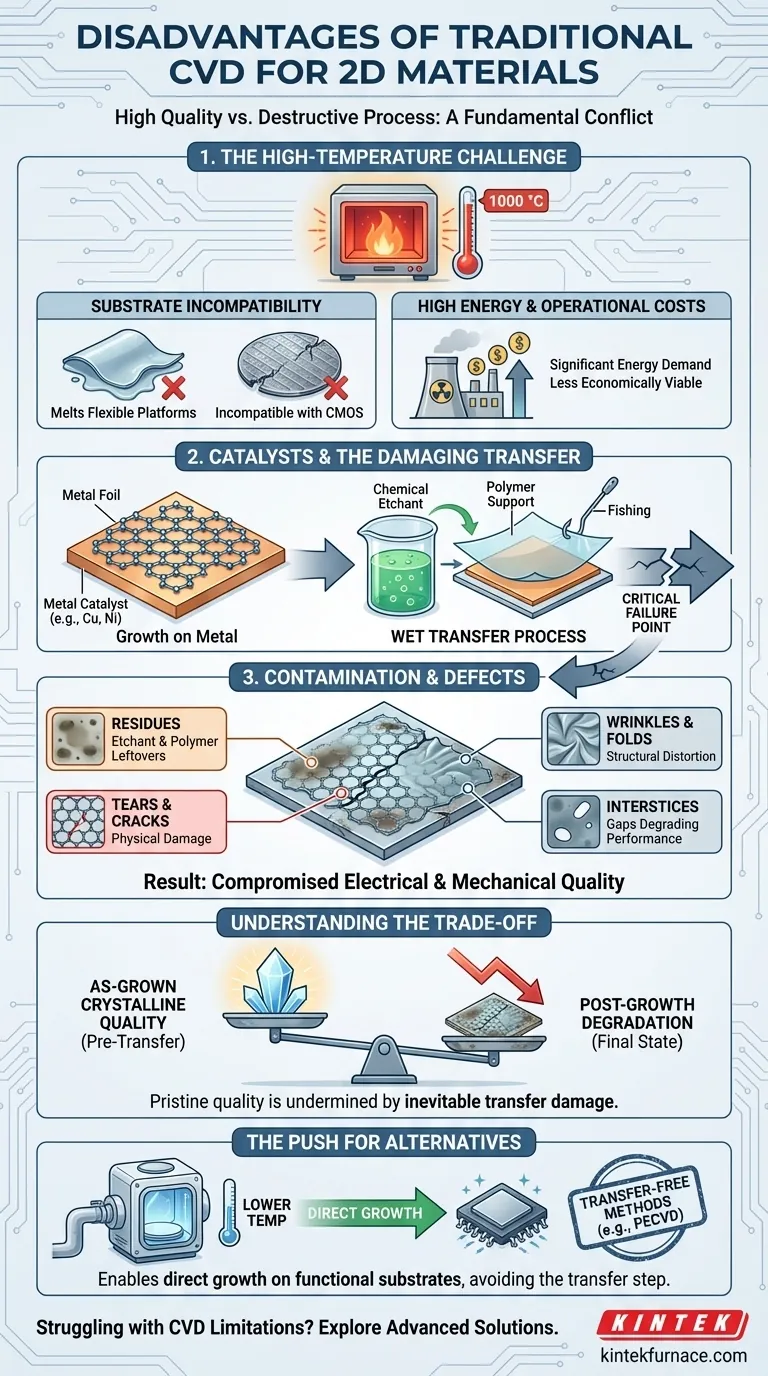

على الرغم من كونه تقنية أساسية، يمثل الترسيب الكيميائي للبخار التقليدي (CVD) عقبات كبيرة أمام الاستخدام العملي للمواد ثنائية الأبعاد. وتتمثل عيوبه الرئيسية في درجات حرارة التشغيل المرتفعة للغاية، والاعتماد على المحفزات المعدنية، وعملية النقل المدمرة التي تلي النمو لنقل المادة. تسبب هذه المشكلات تلوثًا وعيوبًا تقوض جودة المادة النهائية وتحد من تطبيقها في الإلكترونيات الحديثة.

المشكلة الأساسية مع الترسيب الكيميائي للبخار التقليدي ليست مجرد مشكلة إزعاج، بل هي صراع أساسي. فهو يستخدم عملية قاسية وعالية الحرارة لإنشاء مواد ثنائية الأبعاد عالية الجودة، ثم يتطلب خطوة نقل لاحقة تؤدي حتمًا إلى تلويثها وإتلافها، مما يقوض الجودة التي كان يسعى لتحقيقها.

تحدي النمو في درجات الحرارة العالية

غالبًا ما تكون الظروف المطلوبة للترسيب الكيميائي للبخار التقليدي هي أكبر نقاط ضعفه. تعمل العملية عادةً في درجات حرارة تصل إلى حوالي 1000 درجة مئوية، مما يخلق سلسلة من القيود.

الميزانية الحرارية وعدم توافق الركائز

مثل هذه الحرارة الشديدة غير متوافقة مع معظم الركائز المستخدمة في تصنيع الأجهزة. فهي تمنع النمو المباشر للمواد ثنائية الأبعاد على رقائق CMOS المصنوعة من السيليكون، أو البوليمرات المرنة، أو المنصات الأخرى الحساسة لدرجة الحرارة.

يؤدي هذا التعارض إلى فرض عملية تصنيع متعددة الخطوات، مما يزيد من التعقيد والتكلفة مع منع التكامل السلس مع تقنيات أشباه الموصلات الحالية.

تكاليف الطاقة والتشغيل

يتطلب الحفاظ على درجات حرارة تبلغ 1000 درجة مئوية كمية كبيرة من الطاقة. بالنسبة للإنتاج على نطاق واسع، تترجم متطلبات الطاقة هذه مباشرة إلى تكاليف تشغيل أعلى، مما يجعل العملية أقل جدوى من الناحية الاقتصادية مقارنة بالبدائل ذات درجات الحرارة المنخفضة.

مشكلة المحفزات والنقل

إلى جانب درجة الحرارة، تُدخل ميكانيكا الترسيب الكيميائي للبخار التقليدي نقاط فشل لا مفر منها. تعتمد العملية على محفز، مما يستلزم خطوة نقل ضارة.

الاعتماد على المحفزات المعدنية

يستخدم الترسيب الكيميائي للبخار التقليدي عادةً رقائق معدنية، مثل النحاس أو النيكل، كركيزة تحفيزية. تنمو المادة ثنائية الأبعاد - على سبيل المثال، الجرافين - على سطح هذا المعدن.

على الرغم من فعالية هذا الأسلوب في النمو، إلا أنه يعني أن المادة ليست على ركيزتها النهائية. يجب نقلها.

خطوة النقل الحتمية والضارة

هذه هي النقطة الأكثر أهمية في الفشل. لنقل الغشاء ثنائي الأبعاد، يتم إذابة المحفز المعدني الأساسي عادةً باستخدام مواد حفر كيميائية. تُستخدم طبقة دعم بوليمرية (مثل PMMA) للتعامل مع الغشاء الهش أثناء هذه العملية.

ثم يتم "صيد" الغشاء من المحلول ووضعه على الركيزة النهائية، وبعد ذلك يتم إذابة طبقة الدعم البوليمرية.

مصادر التلوث والعيوب

تُعرف عملية النقل الرطبة هذه بأنها "قذرة" ومدمرة. وهي مصدر رئيسي للتلوث من بقايا مواد الحفر والبوليمر التي يكاد يكون من المستحيل إزالتها بالكامل.

علاوة على ذلك، فإن التعامل المادي يُدخل عيوبًا مثل التمزقات والتجاعيد والطيات. الفجوات والفراغات التي تتركها هذه العملية، والمعروفة باسم المسافات البينية، تدهور بشدة الأداء الكهربائي والميكانيكي للمادة. غالبًا ما يكون الغشاء النهائي عبارة عن خليط من نطاقات عالية الجودة ومناطق تالفة وملوثة.

فهم المفاضلات

على الرغم من هذه العيوب الكبيرة، فإن الترسيب الكيميائي للبخار التقليدي ليس خاليًا من المزايا. إن فهم المفاضلة الأساسية أمر أساسي لاتخاذ قرار مستنير.

الميزة: جودة التبلور عند النمو

السبب الرئيسي لاستخدام الترسيب الكيميائي للبخار الحراري التقليدي هو قدرته على إنتاج أغشية كبيرة المساحة ذات تبلور عالٍ قبل خطوة النقل. توفر درجة الحرارة العالية الطاقة اللازمة لترتيب الذرات في شبكة شبه مثالية على سطح المحفز.

النتيجة: التدهور بعد النمو

المفاضلة هي أن الجودة النقية عند النمو تتأثر تقريبًا على الفور. يتم تقويض فوائد التبلور العالي بسبب التلوث والضرر الهيكلي الذي تم إدخاله أثناء النقل. بالنسبة لتطبيقات الأجهزة، يتم تحديد الأداء من خلال الحالة النهائية للمادة بعد النقل، وليس حالتها المثالية عند النمو.

التحول نحو الأساليب الخالية من النقل

دفعت هذه السلبيات إلى إجراء أبحاث كبيرة حول بدائل مثل الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD). تعمل هذه الأساليب في درجات حرارة أقل بكثير وتتيح النمو المباشر الخالي من النقل للمواد ثنائية الأبعاد على الركائز العازلة غير التحفيزية. يتجنب هذا الأسلوب خطوة النقل تمامًا، مما يحافظ على سلامة المادة.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار طريقة التوليف مطابقة إمكانيات العملية مع هدفك النهائي. إن عيوب الترسيب الكيميائي للبخار التقليدي تجعله مناسبًا لبعض المهام ولكنه غير مناسب تمامًا لمهام أخرى.

- إذا كان تركيزك الأساسي هو البحث الأساسي حول خصائص المواد: يعتبر الترسيب الكيميائي للبخار التقليدي ممتازًا لإنتاج أغشية عالية التبلور على رقاقة محفزة للتحليل قبل محاولة أي نقل.

- إذا كان تركيزك الأساسي هو تصنيع الأجهزة القابلة للتطوير: إن التلوث والعيوب وطبيعة الإنتاجية المنخفضة لعملية النقل تجعل الترسيب الكيميائي للبخار التقليدي خيارًا ضعيفًا للإلكترونيات على النطاق الصناعي.

- إذا كان تركيزك الأساسي هو التكامل مع الإلكترونيات المرنة أو إلكترونيات CMOS: تجعل درجة حرارة العملية العالية للترسيب الكيميائي للبخار التقليدي غير مناسبة على الإطلاق، وتكون الأساليب منخفضة الحرارة والنمو المباشر ضرورية.

إن فهم هذه القيود المتأصلة هو الخطوة الأولى نحو اختيار طريقة توليف توفر الأداء الذي يتطلبه تطبيقك حقًا.

جدول ملخص:

| العيب | التأثير على المواد ثنائية الأبعاد |

|---|---|

| درجات حرارة التشغيل العالية (~1000 درجة مئوية) | غير متوافق مع الركائز الحساسة لدرجة الحرارة، ويزيد من تكاليف الطاقة |

| الاعتماد على المحفزات المعدنية | يتطلب النقل بعد النمو، مما يؤدي إلى التلوث والعيوب |

| عملية النقل المدمرة | يُدخل تمزقات وتجاعيد وبقايا، مما يقلل من الأداء الكهربائي والميكانيكي |

هل تعاني من قيود الترسيب الكيميائي للبخار التقليدي لتطبيقات المواد ثنائية الأبعاد الخاصة بك؟ في KINTEK، نحن متخصصون في حلول الأفران المتقدمة عالية الحرارة، بما في ذلك أنظمة CVD و PECVD، لمساعدتك على التغلب على هذه التحديات. من خلال الاستفادة من البحث والتطوير والتصنيع الداخلي المتميز لدينا، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة بدقة - سواء كنت في مجال البحث، أو تصنيع الأجهزة القابلة للتطوير، أو التكامل مع الإلكترونيات المرنة أو CMOS. يضمن خط إنتاجنا، الذي يضم أفران العزل، والأنابيب، والدوارة، وأفران التفريغ وذات الغلاف الجوي، وأنظمة CVD/PECVD، أداءً وكفاءة متفوقين. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز إمكانيات مختبرك وتحقيق نتائج أفضل من خلال حلول مصممة خصيصًا!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هي أنواع التحكم في الغلاف الجوي التي تدعمها أفران الأنابيب للترسيب الكيميائي للبخار (CVD)؟ فراغ رئيسي وتحكم في الغاز للدقة

- لماذا يعد تصميم الأنبوب مهمًا في أفران الترسيب الكيميائي للبخار (CVD)؟ ضمان الترسيب الموحد للحصول على أغشية عالية الجودة

- ما الذي يجعل فرن الأنبوب CVD ضروريًا لعلوم المواد وتكنولوجيا النانو؟ الدقة والأمان وقابلية التوسع

- ما هي الصناعات ومجالات البحث التي تستفيد من أنظمة تلبيد أفران الأنبوب بالترسيب الكيميائي للبخار (CVD) للمواد ثنائية الأبعاد؟ أطلق العنان لابتكارات التقنيات من الجيل التالي.

- ما هو الدور الذي تلعبه أنظمة التلبيد باستخدام أفران الأنابيب للترسيب الكيميائي للبخار (CVD) في تصنيع المواد ثنائية الأبعاد؟ تمكين نمو عالي الجودة على المستوى الذري