على الرغم من قوتها وتعدد استخداماتها، تمتلك عناصر التسخين المصنوعة من كربيد السيليكون (SiC) عيوبًا واضحة يجب إدارتها. العيوب الأساسية هي ميلها لزيادة المقاومة الكهربائية بمرور الوقت (وهي عملية تُعرف بالتقادم)، وهشاشتها المتأصلة التي تتطلب معالجة دقيقة، وتكلفتها الأولية الأعلى مقارنة بالعناصر المعدنية الشائعة. تُدخل هذه العوامل تعقيدات فريدة تتعلق بالتحكم في الطاقة، وتخطيط الصيانة، والتركيب.

التحدي الأساسي في استخدام عناصر SiC ليس أدائها، الذي يُعد ممتازًا في درجات الحرارة العالية، ولكن التكلفة الإجمالية للملكية. أنت تستبدل استثمارًا أوليًا أعلى وتعقيدًا مستمرًا في الصيانة بالقدرة على العمل بشكل موثوق في البيئات الحرارية القاسية.

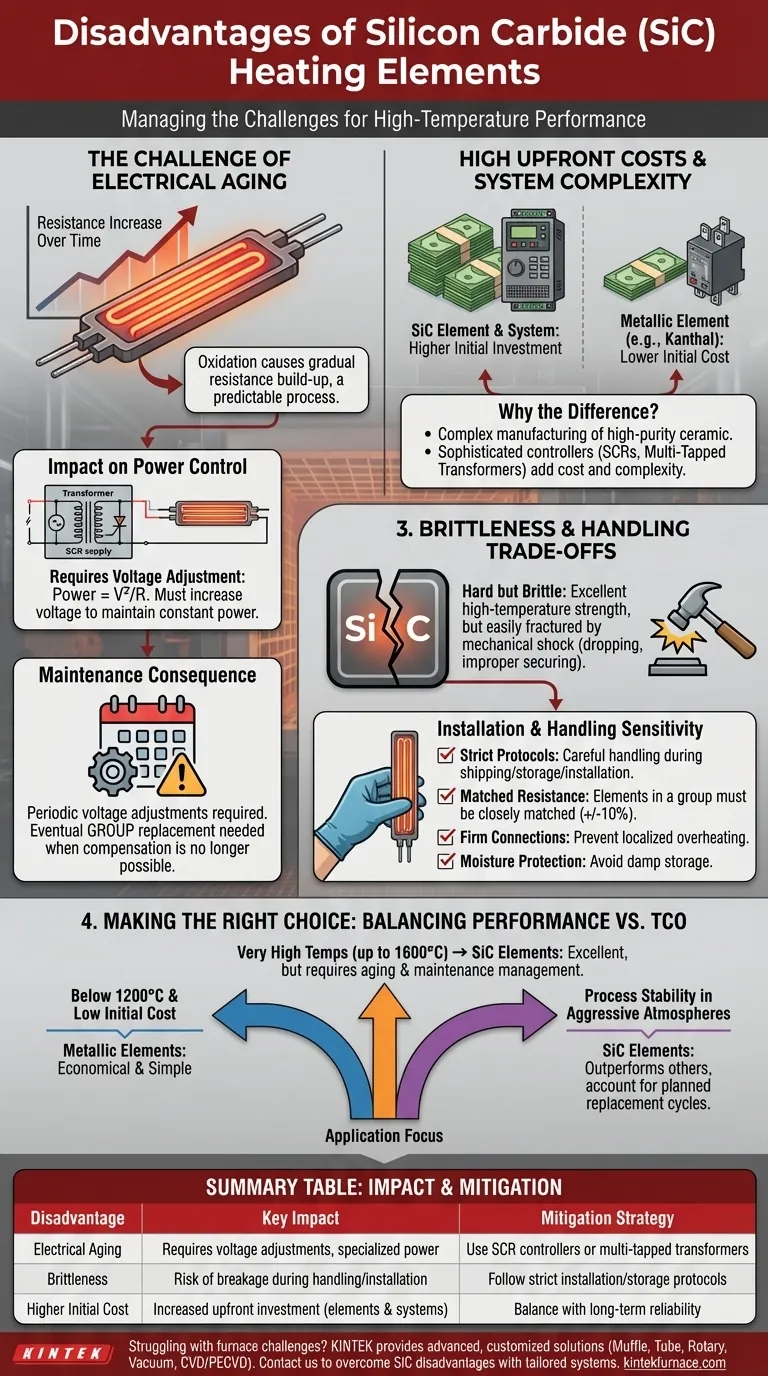

تحدي التقادم الكهربائي

أهم عيب تشغيلي لـ SiC هو التغير التدريجي في خصائصه الكهربائية على مدار عمر الخدمة. عملية "التقادم" هذه هي سمة أساسية للمادة.

فهم زيادة المقاومة

عندما تعمل عناصر SiC في درجات حرارة عالية، فإنها تتأكسد ببطء. يتراكم هذا الأكسدة داخل بنية المادة، مما يتسبب في زيادة مقاومتها الكهربائية بشكل مطرد.

هذا التغيير ليس علامة على فشل وشيك ولكنه جانب متوقع من دورة حياة العنصر. ومع ذلك، فإنه يؤثر بشكل مباشر على نظام توصيل الطاقة.

التأثير على التحكم في الطاقة

للحفاظ على خرج طاقة ثابت (وبالتالي درجة حرارة مستقرة)، يجب زيادة الجهد المورد للعنصر لتعويض مقاومته المتزايدة (الطاقة = V²/R).

هذا يعني أن وحدة التحكم البسيطة للتشغيل/الإيقاف غير كافية. تتطلب أنظمة SiC مصدر طاقة متخصصًا، عادةً محولًا متعدد الصنابير أو وحدة تحكم بمرحلة إطلاق SCR (مقوم سيليكوني متحكم فيه)، لزيادة الجهد تدريجيًا بمرور الوقت.

النتيجة على الصيانة

الحاجة إلى تعديل الجهد تعني أن الصيانة ليست اختيارية. يجب على الفنيين التبديل بشكل دوري إلى صنبور جهد أعلى على المحول للحفاظ على الفرن عند نقطة الضبط.

في النهاية، تزداد المقاومة إلى نقطة لا يستطيع فيها مصدر الطاقة التعويض. في هذه المرحلة، يجب استبدال المجموعة الكاملة من العناصر في منطقة التحكم كمجموعة لضمان تسخين موحد. دورة الاستبدال المخطط لها هذه هي تكلفة تشغيلية رئيسية.

التكاليف الأولية وتعقيد النظام

بالإضافة إلى الخصائص التشغيلية، يكون الاستثمار الأولي لنظام تسخين SiC عادةً أعلى من البدائل المصممة لدرجات حرارة أقل.

ارتفاع تكلفة العنصر الأولية

بشكل فردي، تعتبر عناصر التسخين المصنوعة من SiC أغلى من عناصر الأسلاك المعدنية القياسية، مثل تلك المصنوعة من سبائك الحديد والكروم والألومنيوم (مثل Kanthal).

يُعد هذا الاختلاف في التكلفة نتيجة مباشرة لعملية التصنيع المعقدة المطلوبة لإنتاج مادة السيراميك عالية النقاء والكثافة.

الحاجة إلى مصادر طاقة متخصصة

كما ذكرنا، تضيف متطلبات وحدات التحكم في الطاقة المتطورة مثل SCRs أو المحولات متعددة الصنابير طبقة أخرى من التكلفة والتعقيد لتصميم النظام الكلي.

تُعد هذه المكونات أغلى وتتطلب معرفة أكثر تخصصًا لدمجها وصيانتها من المرحلات البسيطة أو الموصلات المستخدمة مع العديد من العناصر المعدنية.

فهم المقايضات: الهشاشة والمعالجة

تُدخل الطبيعة الفيزيائية لكربيد السيليكون كمادة سيراميكية صلبة وكثيفة تحديات عملية لا توجد في العناصر المعدنية المطيلية.

الضعف أثناء التركيب والتشغيل

عناصر SiC صلبة ولكنها هشة. تتمتع بقوة ممتازة في درجات الحرارة العالية ولكن يمكن أن تتكسر بسهولة بسبب الصدمات الميكانيكية، مثل السقوط أو عدم التثبيت بشكل صحيح.

تُعد المعالجة الدقيقة أثناء الشحن والتخزين والتركيب أمرًا بالغ الأهمية لمنع الكسر والفشل المبكر.

الحساسية لتفاصيل التركيب

للحصول على الأداء الأمثل والعمر الافتراضي، يجب اتباع بروتوكولات تركيب صارمة. يجب أن تكون قيم المقاومة للعناصر داخل مجموعة تحكم واحدة متطابقة بشكل وثيق (على سبيل المثال، ضمن +/-10%) لضمان درجة حرارة موحدة.

علاوة على ذلك، يجب أن تكون التوصيلات الكهربائية ثابتة لمنع ارتفاع درجة الحرارة الموضعي، ويجب حماية العناصر من الظروف الرطبة أثناء التخزين لتجنب المشاكل المحتملة.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار عنصر التسخين المناسب الموازنة بين احتياجات الأداء والتكلفة الإجمالية للملكية، بما في ذلك الاستثمار الأولي والصيانة طويلة الأجل.

- إذا كان تركيزك الأساسي هو تقليل التكلفة الأولية للتطبيقات التي تقل عن 1200 درجة مئوية: تُعد العناصر المعدنية دائمًا الخيار الأكثر اقتصادية وبساطة.

- إذا كان تركيزك الأساسي هو الوصول إلى درجات حرارة عالية جدًا (حتى 1600 درجة مئوية): يُعد SiC خيارًا ممتازًا، بشرط أن تتمكن من تصميم نظام لإدارة متطلبات التقادم والصيانة.

- إذا كان تركيزك الأساسي هو استقرار العملية في الأجواء العدوانية: غالبًا ما يتفوق SiC على العناصر الأخرى، ولكن يجب أن تأخذ في الاعتبار دورات الاستبدال المخطط لها في ميزانية التشغيل وتخطيط وقت التوقف.

في النهاية، يتيح لك فهم هذه العيوب تصميم نظام قوي يستفيد من قدرات SiC الفريدة في درجات الحرارة العالية مع التخفيف من تحدياته التشغيلية.

جدول الملخص:

| العيب | التأثير الرئيسي | استراتيجية التخفيف |

|---|---|---|

| التقادم الكهربائي (زيادة المقاومة) | يتطلب تعديلات الجهد ومصادر طاقة متخصصة | استخدم وحدات تحكم SCR أو محولات متعددة الصنابير للحصول على طاقة مستقرة |

| الضعف | خطر الكسر أثناء المناولة والتركيب | اتبع بروتوكولات صارمة للتركيب والتخزين الدقيق |

| ارتفاع التكلفة الأولية | زيادة الاستثمار الأولي للعناصر والأنظمة | وازن ذلك بالموثوقية طويلة الأمد في درجات الحرارة القصوى |

| تعقيد النظام | يحتاج إلى وحدات تحكم متقدمة وتخطيط للصيانة | خطط لتعديلات الجهد الدورية والاستبدالات الجماعية |

هل تواجه تحديات في الأفران عالية الحرارة؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة مثل أفران Muffle، والأنبوبية، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدراتنا العميقة في التخصيص ملاءمة دقيقة لاحتياجاتك التجريبية الفريدة، مما يساعدك على التغلب على عيوب عناصر SiC بأنظمة موثوقة ومصممة خصيصًا. اتصل بنا اليوم لتعزيز كفاءة وأداء مختبرك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن تفريغ الضغط الخزفي لتلبيد البورسلين زركونيا للأسنان

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية