يعمل التسخين بالحث في جوهره على مبدأين أساسيين: الحث الكهرومغناطيسي وتأثير جول. تستخدم هذه العملية غير المتصلة مجالًا مغناطيسيًا متذبذبًا لإحداث تيارات كهربائية مباشرة داخل مادة موصلة. تولد هذه التيارات الداخلية، التي تتدفق ضد المقاومة الكهربائية للمادة نفسها، حرارة سريعة ودقيقة.

بدلاً من تطبيق لهب خارجي أو عنصر تسخين، يحول التسخين بالحث بذكاء الجسم المستهدف إلى مصدر حرارته الخاص. يستخدم المغناطيسية لتوليد تيارات كهربائية داخلية لاسلكيًا، مما ينتج حرارة نظيفة وقابلة للتحكم بالضبط حيثما تكون هناك حاجة إليها.

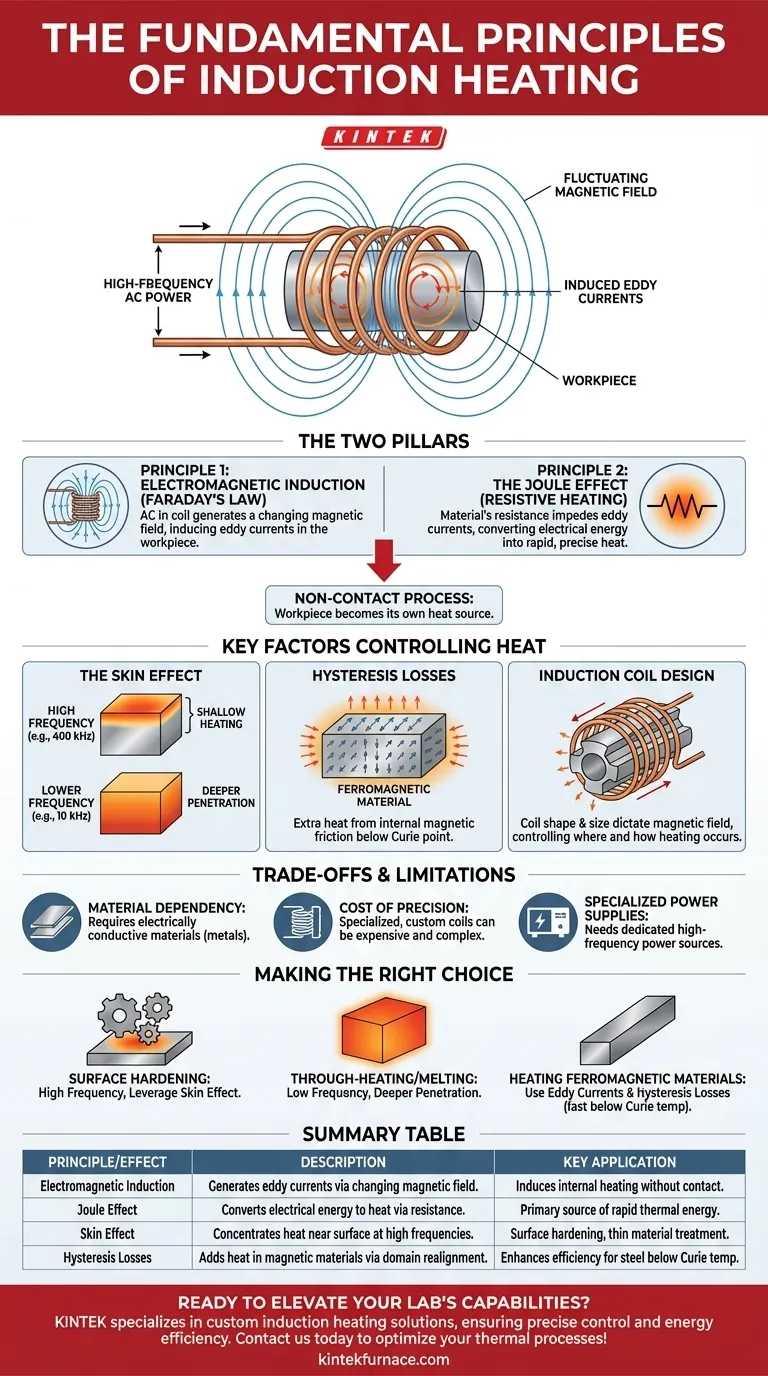

الركيزتان الأساسيتان للتسخين بالحث

لفهم الحث، يجب عليك أولاً فهم الظاهرتين الفيزيائيتين اللتين تعملان جنبًا إلى جنب. إحداهما تخلق التيار الكهربائي، والأخرى تحول هذا التيار إلى طاقة حرارية.

المبدأ 1: الحث الكهرومغناطيسي (قانون فاراداي)

تبدأ العملية بملف حث، مصنوع عادةً من أنابيب نحاسية، يمر من خلاله تيار متردد عالي التردد (AC).

وفقًا لقانون فاراداي للحث، يولد تدفق التيار المتردد هذا مجالًا مغناطيسيًا قويًا وسريع التغير حول الملف.

عندما يتم وضع قطعة عمل موصلة للكهرباء (مثل قطعة معدنية) داخل هذا المجال المغناطيسي، فإن المجال يحفز تيارات كهربائية دائرية داخل المادة. تُعرف هذه التيارات باسم التيارات الدوامية.

المبدأ 2: تأثير جول (التسخين بالمقاومة)

المرحلة الثانية بسيطة ومباشرة. تتدفق التيارات الدوامية المستحثة عبر قطعة العمل، وتواجه المقاومة الكهربائية المتأصلة في المادة.

تمامًا مثلما يسخن المقاوم القياسي عندما يمر التيار من خلاله، فإن هذه المقاومة تعيق تدفق التيارات الدوامية، وتحول الطاقة الكهربائية إلى طاقة حرارية. هذه الظاهرة هي تأثير جول، وهي المصدر الأساسي للحرارة في عمليات الحث.

تتناسب كمية الحرارة المتولدة طرديًا مع مقاومة المادة ومربع التيار، مما يجعلها طريقة تسخين فعالة للغاية.

العوامل الرئيسية التي تتحكم في الحرارة

مجرد توليد الحرارة لا يكفي؛ التحكم هو ما يجعل الحث عملية صناعية قيمة. تسمح العديد من التأثيرات الثانوية ومكونات النظام بالتحكم الدقيق في نمط التسخين.

تأثير السطح: تركيز الطاقة

عند الترددات العالية المستخدمة في التسخين بالحث، لا تتدفق التيارات الدوامية بشكل موحد عبر المادة. تتركز في طبقة رقيقة بالقرب من السطح — وهو تأثير يُعرف باسم تأثير السطح.

هذه ميزة حاسمة، وليست قيدًا. من خلال ضبط تردد مصدر الطاقة المتردد، يمكنك التحكم في عمق هذه الطبقة الساخنة. يؤدي التردد الأعلى إلى تسخين سطحي أعمق، وهو مثالي لتصليد السطح، بينما يسمح التردد الأقل للحرارة باختراق أعمق في قطعة العمل.

فقدان التخلفية: دفعة إضافية للمواد المغناطيسية

بالنسبة للمواد المغناطيسية مثل الحديد والنيكل والكوبالت، تساهم آلية تسخين ثانوية في العملية. يتسبب المجال المغناطيسي المتغير بسرعة في قلب المجالات المغناطيسية للمادة اتجاهها بسرعة.

يخلق هذا التوافق المستمر احتكاكًا داخليًا، مما يولد حرارة إضافية. يضيف هذا التأثير، المعروف باسم فقدان التخلفية، إلى التسخين الأساسي من تأثير جول، مما يجعل الحث فعالًا بشكل استثنائي لهذه المواد. يتوقف هذا التأثير بمجرد تسخين المادة فوق درجة حرارة كوري الخاصة بها، حيث تفقد خصائصها المغناطيسية.

دور ملف الحث

ملف الحث ليس مجرد سلك بسيط؛ إنه أداة مصممة بدقة. يحدد شكله وحجمه وعدد لفاته شكل وكثافة المجال المغناطيسي.

هذا يعني أن تصميم الملف يتحكم بشكل مباشر في مكان وكيفية تسخين قطعة العمل. هذا هو السبب في أن الملفات غالبًا ما تكون مصممة خصيصًا لتطبيقات محددة، سواء كان ذلك تسخين منطقة صغيرة ودقيقة لللحام بالنحاس أو سطح كبير للتصليد.

فهم المفاضلات والقيود

بينما يعتبر التسخين بالحث قويًا، إلا أنه ليس حلاً عالميًا. تحكم فعاليته قيود فيزيائية واضحة.

الاعتماد على المواد

تعتمد العملية بأكملها على أن تكون قطعة العمل موصلة للكهرباء. التسخين بالحث فعال للغاية للمعادن ولكنه يعمل بشكل سيء أو لا يعمل على الإطلاق للمواد غير الموصلة مثل البلاستيك أو الزجاج أو السيراميك.

تكلفة الدقة: تصميم الملف

يمكن أن تكون الحاجة إلى ملفات متخصصة عاملًا مهمًا. يتطلب تصميم وتصنيع محث متين وفعال لهندسة معقدة خبرة ويمكن أن يكون مكلفًا. تتطلب التيارات العالية المعنية أيضًا هندسة قوية، غالبًا ما تتضمن تبريدًا مائيًا داخليًا لملف النحاس نفسه.

مصادر طاقة متخصصة

يتطلب توليد التيار المتردد عالي التردد المطلوب للتسخين بالحث مصدر طاقة متخصصًا. هذه الأنظمة أكثر تعقيدًا وتكلفة من مصادر الطاقة البسيطة المستخدمة للتسخين بالمقاومة التقليدي.

اتخاذ الخيار الصحيح لهدفك

يسمح لك فهم هذه المبادئ بمطابقة التكنولوجيا مع المهمة الصناعية المطروحة.

- إذا كان تركيزك الأساسي هو تصليد السطح أو معالجة المواد الرقيقة: ستستفيد من تأثير السطح باستخدام ترددات عالية (مثل 100-400 كيلو هرتز) لتركيز الحرارة بالقرب من السطح.

- إذا كان تركيزك الأساسي هو التسخين الشامل أو صهر جسم كبير: ستستخدم ترددات أقل (مثل 1-50 كيلو هرتز) للسماح للمجال المغناطيسي باختراق أعمق في المادة لتسخين أكثر انتظامًا.

- إذا كان تركيزك الأساسي هو تسخين المواد المغناطيسية مثل الفولاذ: ستستفيد من كل من التيارات الدوامية وفقدان التخلفية، مما يجعل العملية سريعة وفعالة للغاية في استخدام الطاقة تحت درجة حرارة كوري.

من خلال إتقان هذه المبادئ الأساسية، يمكنك تسخير التسخين بالحث بفعالية للمعالجة الحرارية السريعة والنظيفة والعالية التحكم.

جدول الملخص:

| المبدأ/التأثير | الوصف | التطبيق الرئيسي |

|---|---|---|

| الحث الكهرومغناطيسي | يولد تيارات دوامية في المواد الموصلة عبر مجال مغناطيسي متغير. | يحدث تسخينًا داخليًا بدون اتصال مباشر. |

| تأثير جول | يحول الطاقة الكهربائية إلى حرارة بسبب مقاومة المواد من التيارات الدوامية. | المصدر الأساسي للطاقة الحرارية السريعة والتحكم بها. |

| تأثير السطح | يركز التسخين بالقرب من السطح عند الترددات العالية للاختراق الضحل. | مثالي لتصليد السطح ومعالجة المواد الرقيقة. |

| فقدان التخلفية | يضيف حرارة إضافية في المواد المغناطيسية من إعادة محاذاة المجالات المغناطيسية. | يعزز الكفاءة للمواد مثل الفولاذ تحت درجة حرارة كوري. |

هل أنت مستعد لرفع قدرات مختبرك باستخدام حلول التسخين المتقدمة؟ تتخصص KINTEK في أنظمة الأفران عالية الحرارة المخصصة، بما في ذلك أفران الكتم، الأنابيب، الدوارة، التفريغ والجو، وأنظمة CVD/PECVD. بالاستفادة من البحث والتطوير الاستثنائي لدينا والتصنيع الداخلي، نقدم حلول تسخين بالحث مصممة خصيصًا تضمن التحكم الدقيق في درجة الحرارة، وكفاءة الطاقة، والموثوقية لاحتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملياتك الحرارية ودفع أبحاثك إلى الأمام!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية