في جوهرها، توفر المعالجة الحرارية بالفراغ نتائج متفوقة للمواد عن طريق تغيير بيئة المعالجة بشكل أساسي. فبدلاً من مقاومة الغازات الجوية مثل الأكسجين والنيتروجين وبخار الماء، فإنها تزيلها بالكامل، مما يؤدي إلى تحكم لا مثيل له في الخصائص النهائية والتشطيب السطحي للمكون.

الميزة الأساسية للمعالجة الحرارية بالفراغ ليست مجرد ميزة واحدة، بل هي سلسلة من الفوائد التي تنبع من مبدأ واحد: بإزالة الغلاف الجوي، فإنك تقضي على التفاعلات الكيميائية غير المرغوب فيها، مما يؤدي إلى مواد أنقى، وأسطح أنظف، ونتائج أكثر قابلية للتنبؤ.

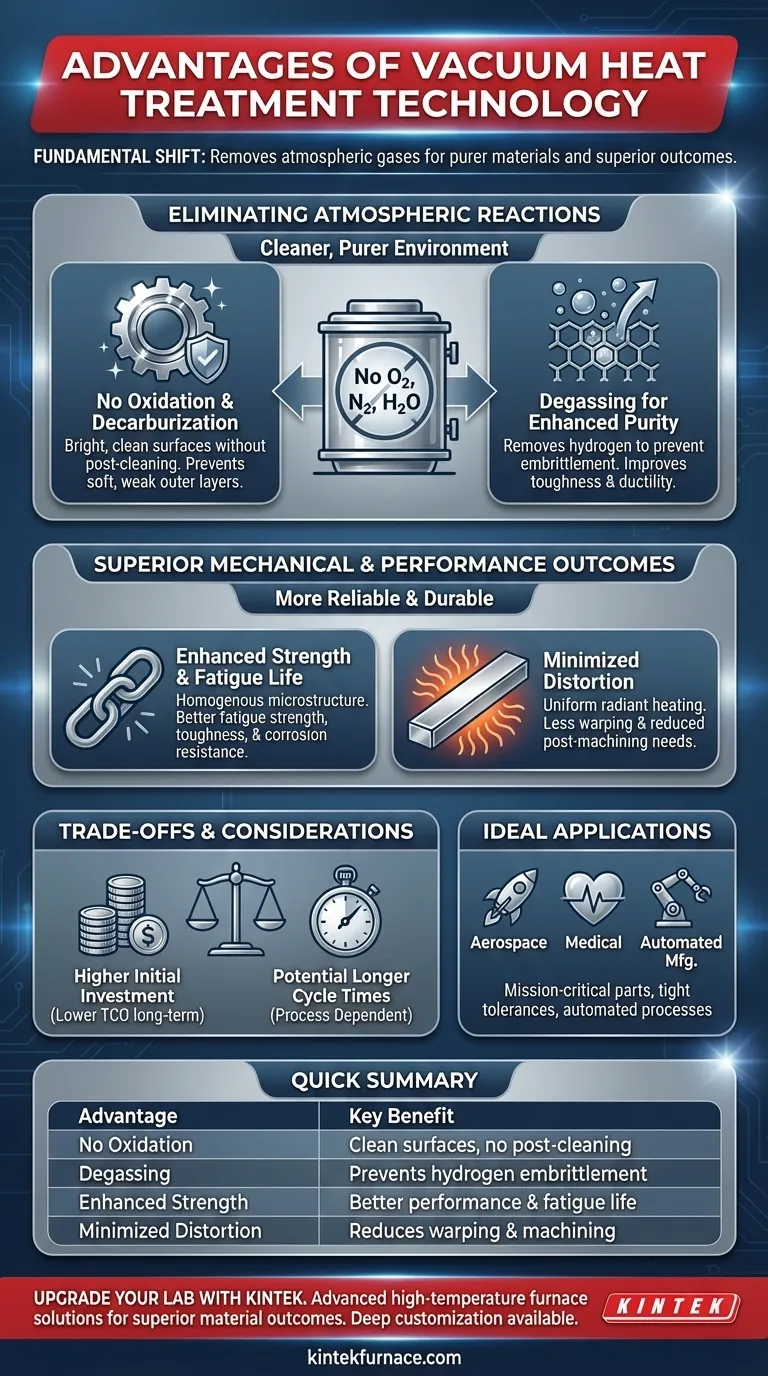

الميزة الأساسية: القضاء على التفاعلات الجوية

تحدث المعالجة الحرارية التقليدية في جو يتفاعل بنشاط مع سطح المعدن. تتجنب تقنية الفراغ هذه المشكلة بأكملها من خلال إنشاء بيئة خاملة خاضعة للتحكم.

لا أكسدة أو إزالة كربون

بإزالة الأكسجين، تضمن العملية أن تخرج الأجزاء بسطح لامع ونظيف، خالٍ من طبقة الأكسيد التي تصيب الطرق التقليدية. وهذا يلغي الحاجة إلى عمليات تنظيف ما بعد المعالجة مثل السفع الرملي أو التخليل.

الأهم من ذلك، أنه يمنع إزالة الكربون — فقدان الكربون من سطح الفولاذ — والذي يمكن أن يخلق طبقة خارجية ناعمة وضعيفة ويعرض أداء الجزء ومقاومته للتآكل للخطر.

إزالة الغازات لتعزيز النقاء

تسحب بيئة الفراغ الغازات المحتجزة بنشاط، وأبرزها الهيدروجين، من الهيكل الداخلي للمعدن.

يعد تأثير إزالة الغازات هذا حاسمًا لمنع تكسير الهيدروجين، وهي ظاهرة يمكن أن تسبب فشلاً كارثيًا وهشًا في الفولاذ عالي القوة. والنتيجة هي مادة ذات متانة ومطيلية ولدونة محسنة بشكل كبير.

نتائج ميكانيكية وأدائية متفوقة

توفر المادة الأنظف والأنقى المعالجة بتحكم حراري دقيق أداءً أفضل وأكثر موثوقية بشكل طبيعي.

قوة محسنة وعمر إجهاد أطول

عن طريق منع العيوب السطحية وتحت السطحية الناتجة عن الأكسدة والتلوث، تنتج المعالجة بالفراغ بنية دقيقة أكثر تجانسًا.

يتحول هذا التجانس مباشرة إلى تحسين في مقاومة الإجهاد والمتانة ومقاومة التآكل، حيث توجد نقاط ضغط مجهرية أقل يمكن أن تبدأ فيها الشقوق.

تشوه أقل

في الفراغ، تنتقل الحرارة بشكل أساسي عن طريق الإشعاع، وهو أكثر انتظامًا بطبيعته من الحمل الحراري عند درجات الحرارة العالية. يقلل هذا التسخين البطيء والمتساوي من الإجهاد الحراري عبر المكون.

بالإضافة إلى التبريد بالغاز المتحكم فيه، يؤدي هذا التحكم الحراري الدقيق إلى تشوه وتقوس أقل بكثير. وهذا يقلل من الحاجة إلى عمليات تشكيل ما بعد المعالجة الحرارية المكلفة لإعادة الأجزاء إلى التسامح.

فهم التنازلات والاعتبارات

على الرغم من أن المزايا كبيرة، إلا أن المعالجة الحرارية بالفراغ ليست حلاً شاملاً. إنها تنطوي على مجموعة مختلفة من الاعتبارات التشغيلية والاقتصادية مقارنة بتقنيات الفرن التقليدية.

الاستثمار الأولي لرأس المال

تمثل أفران الفراغ تكلفة رأسمالية أولية أعلى من نظيراتها الجوية. يساهم تعقيد مضخات الفراغ والغرفة وأنظمة التحكم في هذه التكلفة.

ومع ذلك، غالبًا ما يمكن تبرير هذه التكلفة بتكلفة ملكية إجمالية أقل عند الأخذ في الاعتبار إلغاء ما بعد المعالجة، وتقليل معدلات الخردة، وعدم الحاجة إلى غازات معالجة مستهلكة باهظة الثمن مثل الأرجون.

اختلافات وقت الدورة

يمكن أن يكون التسخين عن طريق الإشعاع أبطأ عند درجات الحرارة المنخفضة مقارنة بطرق الحمل القسري. يمكن أن يؤدي هذا أحيانًا إلى أوقات دورة إجمالية أطول لعمليات معينة.

غالبًا ما تخفف أفران الفراغ الحديثة من ذلك عن طريق التبريد بالغاز عالي الضغط وجداول التسخين المُحسّنة، لكنها تظل متغيّرًا رئيسيًا يجب مراعاته أثناء تخطيط العملية.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يكون قرار استخدام المعالجة الحرارية بالفراغ مدفوعًا بالمتطلبات المحددة لمكوناتك وأهدافك التشغيلية.

- إذا كان تركيزك الأساسي على الأداء الحاسم للمهام: بالنسبة لأجزاء الفضاء، والطبية، أو السيارات عالية الأداء، فإن نقاء المواد ومنع تكسير الهيدروجين يجعل المعالجة بالفراغ الخيار الأفضل.

- إذا كان تركيزك الأساسي على تقليل تكاليف ما بعد المعالجة: بالنسبة للهندسات المعقدة أو الأجزاء ذات التفاوتات الضيقة، يمكن أن يوفر الحد الأدنى من التشوه والتشطيب السطحي النظيف عائدًا كبيرًا على الاستثمار من خلال إلغاء خطوات الطحن والتنظيف.

- إذا كان تركيزك الأساسي على التحكم في العملية والأتمتة: إن درجة عالية من التكرارية والسلامة والتشغيل النظيف تجعل تقنية الفراغ مثالية لبيئات التصنيع الحديثة التي تعتمد على البيانات.

في النهاية، يعد اعتماد المعالجة الحرارية بالفراغ استثمارًا في التحكم في العملية والجودة والقدرة على التنبؤ.

جدول ملخص:

| الميزة | الفائدة الرئيسية |

|---|---|

| لا أكسدة/إزالة كربون | أسطح لامعة ونظيفة بدون تنظيف ما بعد المعالجة |

| إزالة الغازات | يزيل الهيدروجين لمنع التكسير وتحسين المتانة |

| قوة محسنة/عمر إجهاد أطول | هيكل مجهري متجانس لأداء أفضل |

| تشوه أقل | التسخين المنتظم يقلل من التقوس وحاجة التشغيل الآلي |

قم بترقية قدرات مختبرك باستخدام حلول أفران KINTEK المتقدمة ذات درجة الحرارة العالية! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختلف المختبرات أفران فراغ وغلاف جوي موثوقة، بما في ذلك أفران Muffle، والأنبوبية، والدوارة، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق حلولًا دقيقة لاحتياجاتك التجريبية الفريدة، مما يوفر نتائج مواد فائقة وتوفيرًا في التكاليف. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عمليات المعالجة الحرارية الخاصة بك ودفع الابتكار في مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق