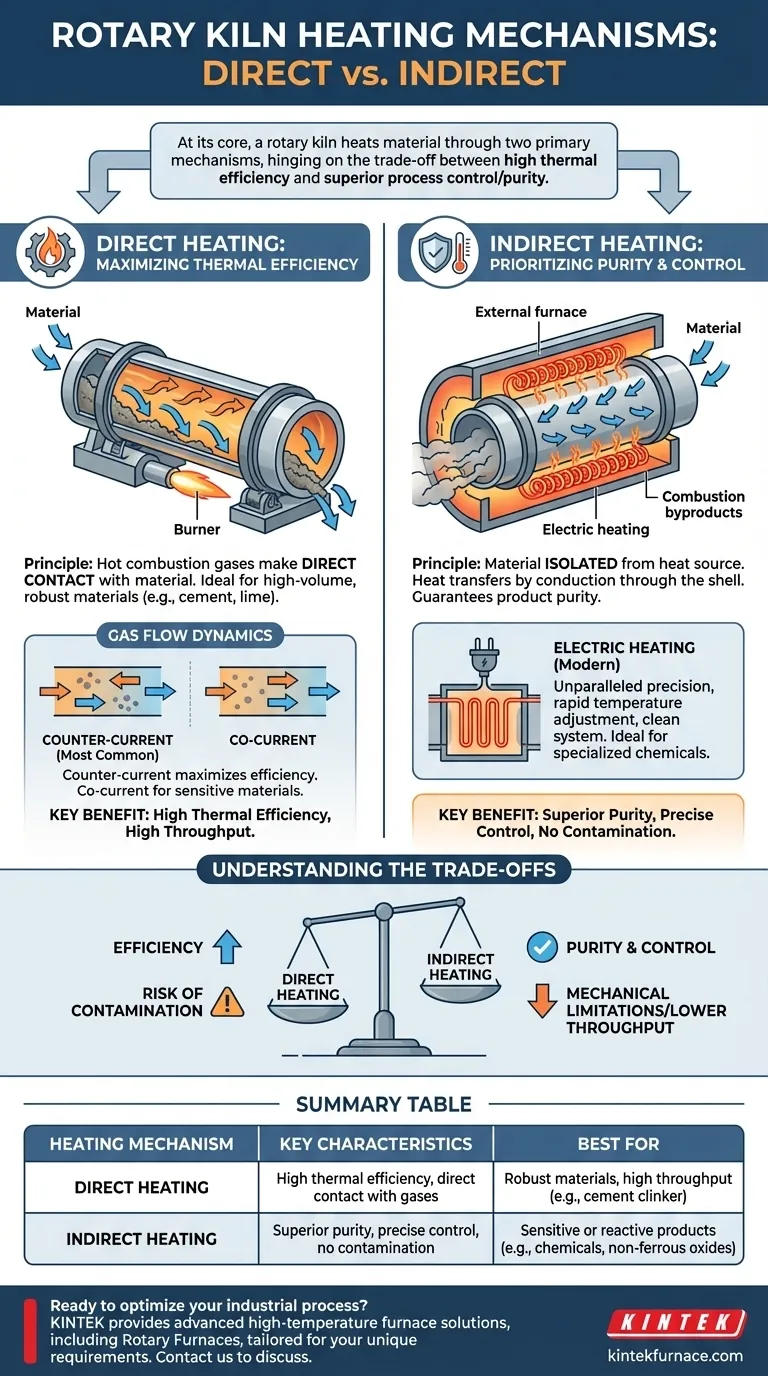

في جوهره، يقوم الفرن الدوار بتسخين المواد من خلال آليتين أساسيتين: التسخين المباشر والتسخين غير المباشر. في التسخين المباشر، تمر غازات الاحتراق الساخنة عبر داخل الفرن، مما يجعلها تتلامس مباشرة مع المواد. في التسخين غير المباشر، يتم تسخين الفرن من الخارج، وتنتقل الحرارة عبر الغلاف إلى المواد دون أي تلامس بينها وبين غازات الاحتراق.

يعتمد الاختيار الأساسي بين آليتي التسخين على مفاضلة واحدة: يوفر التسخين المباشر كفاءة حرارية عالية للمواد القوية وذات الحجم الكبير، بينما يوفر التسخين غير المباشر تحكمًا فائقًا في العملية ونقاءً للمنتجات الحساسة أو التفاعلية.

التسخين المباشر: زيادة الكفاءة الحرارية

الأفران التي تعمل بالتسخين المباشر هي المحرك الرئيسي للصناعات الثقيلة، وهي مصممة لدرجات حرارة عالية وإنتاجية كبيرة.

مبدأ الاتصال المباشر

في هذا التصميم، يتم وضع شعلة عادةً في نهاية التفريغ للفرن. تولد هذه الشعلة لهبًا قويًا وغازات ساخنة تنتقل على طول الأسطوانة الدوارة.

عندما تتدحرج المواد إلى أسفل الفرن المائل، فإنها تتلامس مباشرة مع هذه الغازات الساخنة، مما يسهل نقل الحرارة السريع والفعال. هذه الطريقة مثالية لعمليات مثل إنتاج كلنكر الأسمنت أو تكليس الجير.

فهم ديناميات تدفق الغاز

يعتبر اتجاه تدفق الغاز بالنسبة لتدفق المواد خيارًا حاسمًا في التصميم.

التدفق المتعاكس هو الأكثر شيوعًا. تدخل الغازات الساخنة عند نهاية تفريغ المواد وتخرج عند نهاية التغذية. هذا يزيد من الكفاءة الحرارية إلى أقصى حد لأن الغازات الأكثر سخونة تلتقي بالمواد الأكثر سخونة، مما يضمن تدرجًا حراريًا حادًا على طول الفرن بالكامل.

يستخدم التدفق المتوازي، حيث تتحرك الغازات والمواد في نفس الاتجاه، للمواد الحساسة للصدمة الحرارية أو التي تتطلب متطلبات تفاعل محددة.

التسخين غير المباشر: إعطاء الأولوية للنقاء والتحكم

تُستخدم الأفران ذات التسخين غير المباشر عندما يكون نقاء المواد ذا أهمية قصوى أو عندما يجب التحكم في جو المعالجة بإحكام.

عزل المواد، التحكم في الحرارة

في الفرن غير المباشر، تكون المواد معزولة تمامًا عن مصدر الحرارة. يتم إحاطة الأسطوانة الدوارة بفرن أو بـ عناصر تسخين كهربائية.

تنتقل الحرارة عن طريق التوصيل عبر غلاف الفرن إلى المواد التي تتدحرج بداخله. هذا يمنع أي تلوث من منتجات الاحتراق الثانوية مثل الرماد أو الكبريت.

صعود التسخين الكهربائي

تمثل الأفران الدوارة الكهربائية شكلاً حديثًا من أشكال التسخين غير المباشر. تستخدم مواد مقاومة كعناصر تسخين، مما يوفر دقة لا مثيل لها.

لعدم وجود احتراق، يمكن تعديل درجة الحرارة بسرعة والحفاظ عليها بدقة قصوى. هذا يجعل الأفران الكهربائية مثالية لتحميص المنتجات الكيميائية المتخصصة وأكاسيد المعادن غير الحديدية حيث يمكن أن تفسد حتى الانحرافات الطفيفة في درجة الحرارة الدفعة.

فهم المقايضات

إن اختيار آلية التسخين هو مسألة موازنة بين الأولويات التشغيلية المتنافسة.

التسخين المباشر: الكفاءة مقابل التلوث

الميزة الأساسية للتسخين المباشر هي كفاءته الحرارية العالية وقدرته على الوصول إلى درجات حرارة عملية عالية جدًا.

ومع ذلك، فإن الاتصال المباشر بين غازات احتراق الوقود ومواد المعالجة يخلق خطرًا متأصلًا للتلوث. وهذا يجعله غير مناسب للتطبيقات عالية النقاء.

التسخين غير المباشر: النقاء مقابل القيود الميكانيكية

يضمن التسخين غير المباشر نقاء المنتج ويسمح بوجود جو متحكم فيه داخل الفرن.

المفاضلة الرئيسية هي ميكانيكية. يتعرض غلاف الفرن لإجهاد حراري شديد، مما قد يحد من أقصى درجة حرارة يمكن تحقيقها وقطر الفرن. وهذا غالبًا ما يؤدي إلى إنتاجية أقل مقارنة بالأنظمة التي تعمل بالحرق المباشر.

مصدر الوقود: الاحتراق مقابل الكهرباء

تتمتع وقود الاحتراق (الغاز، الزيت) بكثافة طاقة عالية وفعالية من حيث التكلفة للتسخين المباشر على نطاق واسع.

يوفر التسخين الكهربائي، على الرغم من أنه غالبًا ما يكون أكثر تكلفة لكل وحدة طاقة، تحكمًا فائقًا ونظامًا مغلقًا ونظيفًا وعمرًا أطول للمعدات بسبب التسخين الأكثر اتساقًا وغياب غازات المداخن المسببة للتآكل.

اتخاذ القرار الصحيح لعمليتك

يتم تحديد آلية التسخين المثلى بالكامل من خلال خصائص المواد وأهداف العملية الخاصة بك.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية والكفاءة الحرارية للمواد القوية: اختر فرنًا يعمل بالحرق المباشر، بتدفق متعاكس.

- إذا كان تركيزك الأساسي هو النقاء المطلق للمنتج وتجنب التلوث: الفرن ذو التسخين غير المباشر هو الخيار الوحيد القابل للتطبيق.

- إذا كان تركيزك الأساسي هو التحكم الدقيق في درجة الحرارة وأتمتة العملية: يوفر الفرن الدوار الكهربائي غير المباشر أعلى درجة من التحكم.

في النهاية، يضمن اختيار طريقة التسخين الصحيحة أن تكون عمليتك ليست فعالة فحسب، بل سليمة اقتصاديًا وتشغيليًا أيضًا.

جدول الملخص:

| آلية التسخين | الخصائص الرئيسية | الأفضل لـ |

|---|---|---|

| التسخين المباشر | كفاءة حرارية عالية، تلامس مباشر مع الغازات | المواد القوية، الإنتاجية العالية (مثل كلنكر الأسمنت) |

| التسخين غير المباشر | نقاء فائق، تحكم دقيق، لا يوجد تلوث | المنتجات الحساسة أو التفاعلية (مثل الكيماويات، أكاسيد المعادن غير الحديدية) |

هل أنت مستعد لتحسين عمليتك الصناعية باستخدام الفرن الدوار المناسب؟ تستفيد KINTEK من أبحاثها وتطويرها الاستثنائي وقدراتها التصنيعية الداخلية لتقديم حلول متقدمة للأفران ذات درجة الحرارة العالية، بما في ذلك الأفران الدوارة، المصممة خصيصًا لمختلف المختبرات. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة، سواء كنت بحاجة إلى كفاءة عالية أو نقاء أو تحكم. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تعزيز عملياتك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

يسأل الناس أيضًا

- ما هي المواد التي يمكن استخدامها لتصنيع وحدة الأنبوب الدوارة لهذه الأفران؟ اختر الأفضل لاحتياجاتك ذات درجات الحرارة العالية

- كيف تحقق أفران الأنابيب الدوارة تحكمًا دقيقًا في درجة الحرارة؟ إتقان التسخين الموحد للعمليات الديناميكية

- ما هي الأساليب الشائعة للخلط في الأفران الدوارة؟ تعزيز التجانس والكفاءة في المعالجة الحرارية

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية

- ما هو البناء الأساسي لفرن الأنبوب الدوراني؟ المكونات الرئيسية للتسخين الموحد