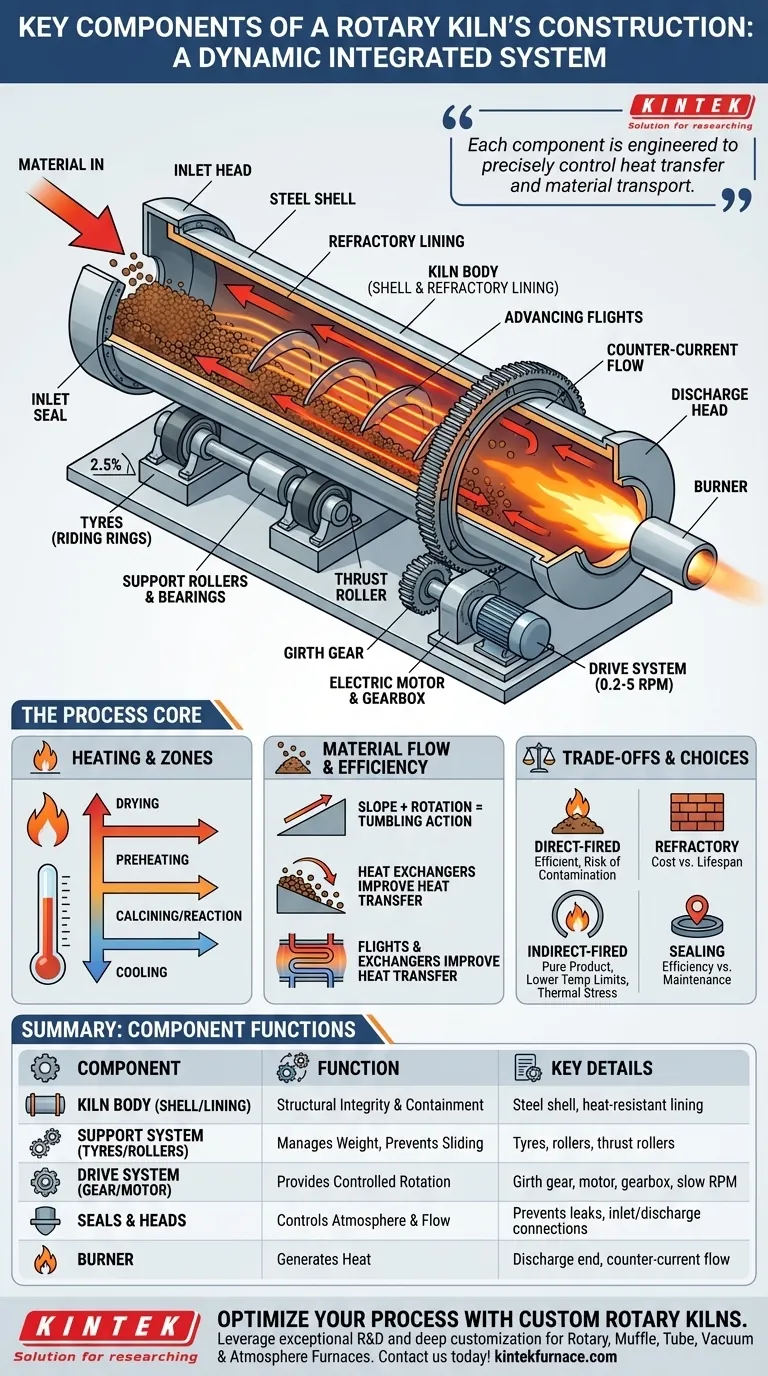

في جوهره، الفرن الدوار آلة بسيطة بشكل خادع. يتكون من أسطوانة دوارة كبيرة، تُعرف باسم غلاف الفرن، مائلة بزاوية طفيفة. يتم دعم هذا الغلاف بواسطة إطارات (أو حلقات ركوب) تستقر على بكرات دعم، ويديره ترس دفع كبير. في الداخل، تحمي البطانة الحرارية غلاف الفولاذ من درجات الحرارة القصوى التي يولدها الموقد، بينما تحبس الأختام الموجودة على كلا الطرفين الحرارة وتتحكم في الغلاف الجوي الداخلي.

الفرن الدوار ليس مجرد مجموعة من الأجزاء، بل هو نظام ديناميكي ومتكامل. تم تصميم كل مكون - من الغلاف الهيكلي وبطانته الحرارية إلى أنظمة الدعم والدفع والختم - للتحكم بدقة في نقل الحرارة ونقل المواد من أجل تحول كيميائي أو فيزيائي محدد.

تشريح نظام الفرن الدوار

لفهم الفرن الدوار، من الأفضل تقسيمه إلى مجموعاته الوظيفية الأساسية: الهيكل، ونظام الدعم، ونظام الدفع، والمكونات التي تدير تدفق المواد والغازات.

جسم الفرن: الغلاف والبطانة

الميزة الأبرز هي جسم الفرن، وهو أسطوانة طويلة مصنوعة من غلاف فولاذي قوي. يوفر هذا السلامة الهيكلية ليمتد بين الدعامات ويحتوي على العملية.

لتحمل درجات حرارة العملية الداخلية التي يمكن أن تتجاوز 1450 درجة مئوية (2640 درجة فهرنهايت)، يتم حماية الغلاف الفولاذي بواسطة بطانة حرارية داخلية. هذه الطبقة المقاومة للحرارة، المصنوعة من طوب متخصص أو مواد مصبوبة، ضرورية لكل من الكفاءة الحرارية وعمر التشغيل للفرن.

نظام الدعم: الإطارات، والبكرات، والمحامل

يتم التحكم في الوزن الهائل للفرن بواسطة نظام الدعم. يتم تثبيت أشرطة فولاذية كبيرة، تسمى الإطارات أو حلقات الركوب، حول الجزء الخارجي من الغلاف.

تتحرك هذه الإطارات على مجموعة من بكرات الدعم (أو عجلات المنوع)، وهي تجميعات متينة مزودة بمحامل تسمح للفرن بالدوران بأقل قدر من الاحتكاك.

لمنع الفرن المائل من الانزلاق إلى الأسفل، يتم وضع بكرات الدفع لدفع جانب الإطارات، مما يحافظ على المجموعة بأكملها في موضعها الطولي الصحيح.

نظام الدفع: الترس والمحرك والتحكم

يتم توفير الدوران بواسطة نظام الدفع. يتم تركيب ترس محيطي كبير حول محيط غلاف الفرن.

يدور هذا الترس بواسطة ترس صغير، متصل بـ محرك كهربائي قوي من خلال صندوق تروس. عادة ما تكون سرعة الدوران بطيئة جدًا ويمكن التحكم فيها، وتتراوح غالبًا بين 0.2 إلى 5 دورات في الدقيقة فقط.

تدفق المواد والغازات: الميل، والأختام، والرؤوس

تتحرك المواد عبر الفرن بسبب مزيج من الدوران والجاذبية. يتم تركيب الفرن بزاوية انحدار طفيفة، تتراوح عادة بين 1٪ و 4٪ (انخفاض بمقدار 1 إلى 4 سم لكل متر من الطول).

عندما يدور الفرن، يتم رفع المواد جزئيًا إلى أعلى الجدار ثم تسقط مرة أخرى، وتتقدم ببطء نحو نهاية التفريغ. يضمن هذا الإجراء المتساقط خلطًا ممتازًا وتعرضًا موحدًا للحرارة.

يتم تثبيت الأختام عند طرفي التغذية (المدخل) والتفريغ. هذه ضرورية لمنع تسرب الهواء البارد إلى الداخل وتسرب غاز العملية الساخن، وهو أمر حيوي للكفاءة الحرارية والتحكم في الغلاف الجوي.

أخيرًا، توفر رؤوس المدخل والمخرج (أو القناة) نقاط اتصال ثابتة لتغذية المواد الخام إلى الفرن ولتفريغ المنتج النهائي وغازات العادم.

قلب العملية: التسخين والتحول

في حين أن المكونات الميكانيكية توفر الهيكل والحركة، فإن مكونات العملية تخلق الظروف اللازمة للتحول.

مصدر الحرارة: المواقد والاحتراق

يتم توليد الحرارة عادة بواسطة موقد يقع في نهاية تفريغ الفرن. يخلق هذا تدفقًا معاكسًا، حيث تتحرك غازات الاحتراق الساخنة صعودًا في الفرن في الاتجاه المعاكس للمواد التي تتحرك للأسفل.

يتميز تصميم التدفق المعاكس هذا بكفاءة عالية، حيث تصادف الغازات الأكثر سخونة المواد المعالجة بأكبر قدر، وتقوم الغازات الأبرد بتسخين المادة الخام الواردة مسبقًا.

مناطق الفرن: من التجفيف إلى التبريد

يخلق تدرج درجة الحرارة على طول الفرن مناطق عملية مميزة بشكل طبيعي. يتم أولاً تجفيف المادة التي تدخل الفرن، ثم تسخينها مسبقًا، قبل دخولها إلى منطقة التكليس أو التفاعل ذات درجة الحرارة العالية حيث يحدث التحول الأساسي.

التصميم الداخلي: المصاعد ومبادلات الحرارة

لتحسين الكفاءة، تشتمل بعض الأفران على هياكل داخلية. تساعد المصاعد المتقدمة أو "الرافعات" على رفع المادة ونثرها عبر تيار الغاز، مما يحسن نقل الحرارة.

يمكن استخدام مبادلات حرارية داخلية أكثر تعقيدًا لزيادة تحسين الكفاءة الحرارية عن طريق زيادة تلامس الغازات الساخنة مع مادة العملية.

فهم المفاضلات على مستوى النظام

يتضمن اختيار وتصميم كل مكون مفاضلات حاسمة تؤثر على الأداء والتكلفة والصيانة.

التسخين المباشر مقابل التسخين غير المباشر

الخيار التصميمي الأكثر أساسية هو طريقة التسخين. الأفران ذات الاحتراق المباشر، حيث يتلامس لهب الموقد وغازات الاحتراق مع المادة، شائعة وفعالة حراريًا. ومع ذلك، فإنها تخاطر بتلويث المنتج بمنتجات الاحتراق الثانوية.

الأفران ذات الاحتراق غير المباشر تسخن المادة عن طريق تسخين السطح الخارجي لغلاف الفرن. يحافظ هذا على نقاء المنتج ولكنه أقل كفاءة، وله حدود درجة حرارة أقل، ويفرض إجهادًا حراريًا هائلاً على الغلاف.

اختيار البطانة الحرارية وعمرها الافتراضي

يعد اختيار المادة الحرارية توازنًا بين التكلفة والعزل الحراري ومقاومة التآكل الكيميائي والاحتراق من مادة العملية. قد يقلل البطانة الأرخص من التكلفة الأولية ولكنه يؤدي إلى توقفات أكثر تكرارًا ومكلفة للاستبدال.

كفاءة الختم مقابل الصيانة

الأختام عالية الكفاءة معقدة ويمكن أن تكون نقطة صيانة كبيرة. ومع ذلك، فإن الفشل في الاستثمار في أختام جيدة يؤدي إلى خسائر كبيرة في الطاقة مع تسرب الهواء البارد إلى النظام، ويمكن أن يؤدي إلى انبعاثات غير خاضعة للرقابة. غالبًا ما تفوق تكلفة الكفاءة الحرارية المفقودة تكلفة صيانة الختم الجيد.

اتخاذ الخيار الصحيح لهدفك

يتم تصميم التصميم النهائي للفرن الدوار دائمًا ليناسب تطبيقه المحدد.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية: ستحتاج إلى فرن بقطر كبير، وطول مناسب، ونظام دفع قوي قادر على التعامل مع أحمال المواد العالية.

- إذا كان تركيزك الأساسي هو الكفاءة الحرارية: ستستثمر في بطانات حرارية عالية الأداء، وأنظمة ختم متقدمة، وربما مبادلات حرارية داخلية لتقليل استهلاك الوقود.

- إذا كان تركيزك الأساسي هو التحكم الدقيق في العملية: ستحتاج إلى محرك متغير السرعة، ونظام موقد قابل للضبط بدرجة عالية، وأختام ممتازة للحفاظ على غلاف جوي ودرجة حرارة محددة.

في نهاية المطاف، يعد الفرن الدوار أداة قوية لأن مكوناته الفردية تعمل معًا كآلة معالجة واحدة يمكن التحكم فيها.

جدول ملخص:

| المكون | الوظيفة | التفاصيل الرئيسية |

|---|---|---|

| جسم الفرن | السلامة الهيكلية واحتواء العملية | غلاف فولاذي ببطانة حرارية لمقاومة درجات الحرارة العالية |

| نظام الدعم | إدارة الوزن ومنع الانزلاق | يشمل الإطارات، وبكرات الدعم، وبكرات الدفع |

| نظام الدفع | توفير الدوران | ترس محيطي، ومحرك، وصندوق تروس لدورات في الدقيقة بطيئة ومتحكم فيها |

| الأختام والرؤوس | التحكم في الغلاف الجوي وتدفق المواد | يمنع التسريبات، مع رؤوس مدخل ومخرج للتوصيلات |

| الموقد | توليد الحرارة | يقع عند طرف التفريغ لكفاءة التدفق المعاكس |

هل أنت مستعد لتحسين عملياتك الصناعية باستخدام فرن دوار مخصص؟

في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران عالية الحرارة متقدمة مصممة خصيصًا لتلبية احتياجاتك الفريدة. تشمل مجموعة منتجاتنا الأفران الدوارة، وأفران المِفْضَلَة (Muffle Furnaces)، وأفران الأنابيب، وأفران التفريغ والجوية (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة وقوية. سواء كنت تركز على الإنتاجية العالية، أو الكفاءة الحرارية، أو التحكم الدقيق في العملية، يمكننا تصميم فرن دوار يلبي بالضبط متطلباتك التجريبية والإنتاجية.

اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تعزز عملياتك - تواصل معنا الآن!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هي المجالات الأخرى التي تستخدم أفران الأنبوب الدوارة؟ اكتشف حلول التدفئة متعددة الاستخدامات لمختلف الصناعات

- ما هي المزايا الرئيسية لأفران الأنابيب الدوارة؟ تحقيق تجانس وكفاءة فائقة في المعالجة الحرارية

- ما هي فوائد حركة العينة المستمرة في أفران الأنابيب الدوارة؟ تعزيز التوحيد والكفاءة

- لماذا تعتبر كفاءة نقل الحرارة مهمة في أفران الأنبوب الدوارة؟ تعزيز التوحيد والإنتاجية

- كيف يتميز هيكل فرن الأنبوب الدوار؟ اكتشف مكوناته الرئيسية وفوائده