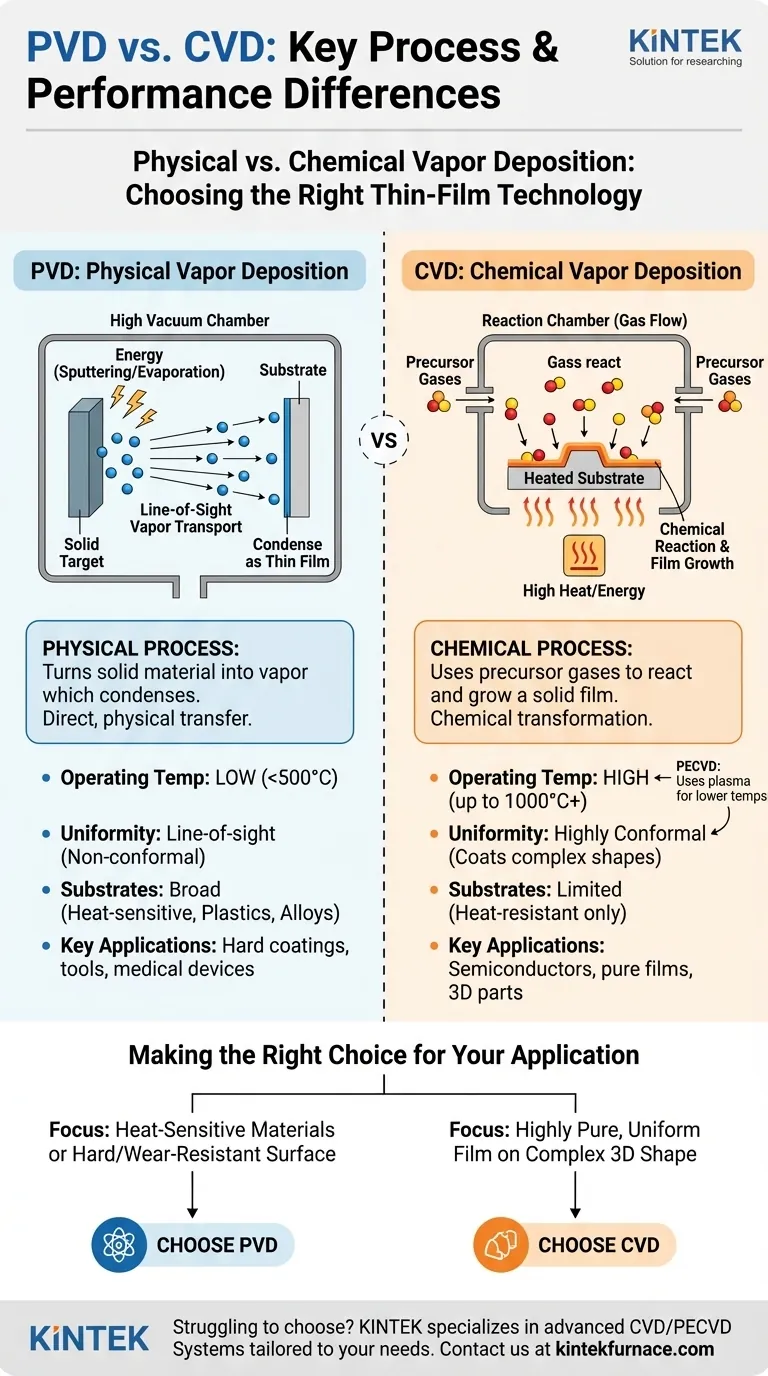

في جوهرها، يرجع الاختلاف بين الترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD) إلى حالة المادة المصدر وكيفية تطبيقها. PVD هي عملية فيزيائية تحول مادة صلبة إلى بخار ثم يتكثف على ركيزة في فراغ. في المقابل، CVD هي عملية كيميائية تستخدم غازات أولية للتفاعل وتكوين طبقة صلبة على سطح الركيزة، غالبًا عند درجات حرارة عالية.

إن الاختيار بين PVD و CVD لا يتعلق بأيهما "أفضل" عالميًا، بل بأيهما الأنسب للتطبيق المحدد. PVD هي عملية فيزيائية أساسية، خطية الرؤية، مثالية للطلاءات الصلبة على الأجزاء الحساسة للحرارة، بينما CVD هي عملية نمو كيميائية تتفوق في إنشاء طبقات نقية وموحدة للغاية على الأشكال المعقدة.

العملية الأساسية: فيزيائية مقابل كيميائية

تصف الاسمان "الترسيب الفيزيائي للبخار" و "الترسيب الكيميائي للبخار" آلياتهما الأساسية بشكل مباشر. فهم هذا التمييز هو الخطوة الأولى في اختيار التقنية الصحيحة.

PVD: عملية "رش" أو "تبخير" فيزيائية

في PVD، تبدأ مادة الطلاء كـ هدف صلب داخل غرفة تفريغ عالٍ.

يتم قصف هذه المادة الصلبة بالطاقة - إما عن طريق أيونات عالية الطاقة (الرش) أو الحرارة (التبخير) - مما يتسبب في قذف الذرات من الهدف.

تنتقل هذه الذرات المتبخرة في خط مستقيم عبر الفراغ وتتكثف كطبقة رقيقة على الجزء الذي يتم طلاؤه. إنه نقل مباشر، فيزيائي من مصدر صلب إلى الطبقة النهائية.

CVD: عملية "نمو" كيميائية

تبدأ CVD بإدخال غازات أولية متطايرة إلى غرفة تفاعل. يوضع الجزء المراد طلاؤه داخل هذه الغرفة.

تطبق الطاقة، عادةً على شكل حرارة عالية، لبدء التفاعلات الكيميائية بين الغازات.

تتسبب هذه التفاعلات في تكون مادة صلبة جديدة و"نموها" مباشرة على سطح الركيزة، مما يشكل طبقة رقيقة موحدة. الطلاء هو نتاج تحول كيميائي، وليس نقلًا فيزيائيًا.

الفروقات التشغيلية الأساسية

تؤدي الطبيعة الفيزيائية مقابل الكيميائية لهذه العمليات إلى اختلافات كبيرة في ظروف تشغيلها وخصائص الطلاءات الناتجة.

درجة حرارة التشغيل وتداعياتها

تتطلب CVD عادةً درجات حرارة عالية جدًا (عدة مئات إلى أكثر من ألف درجة مئوية) لدفع التفاعلات الكيميائية الضرورية. هذا يحد بشدة من أنواع المواد التي يمكن طلاؤها، حيث قد تتلف العديد من البلاستيك أو المعادن المعالجة بالحرارة.

تعمل PVD عند درجات حرارة أقل بكثير، غالبًا أقل من 500 درجة مئوية. هذا يجعلها مناسبة لمجموعة أوسع بكثير من الركائز، بما في ذلك البلاستيك والسبائك والمكونات المعالجة بالحرارة سابقًا.

استثناء مهم هو CVD المعزز بالبلازما (PECVD)، الذي يستخدم البلازما بدلاً من الحرارة العالية لتنشيط الغازات الأولية، مما يسمح بالترسيب عند درجات حرارة أقل بكثير.

تطابق الطلاء وتوحيده

نظرًا لأن CVD تعتمد على غاز يمكن أن يتدفق حول الميزات وداخلها، فإنها تتفوق في إنشاء طلاء متطابق وموحد للغاية، حتى على الأشكال ثلاثية الأبعاد المعقدة والأسطح الداخلية.

PVD هي عملية خطية الرؤية. مثل طلاء الرش، فإنها تغطي ما يمكنها "رؤيته". هذا يجعل من الصعب تحقيق تغطية موحدة على الأشكال الهندسية المعقدة دون تدوير الأجزاء وتثبيتها بشكل معقد.

تعقيد العملية والبيئة

تعمل PVD في فراغ عالٍ، وهو أمر بسيط ميكانيكيًا ولكنه يتطلب أنظمة ضخ قوية. العملية نفسها بسيطة فيزيائيًا مع عدد قليل من المخاطر الكيميائية.

تستخدم عمليات CVD غازات أولية متطايرة وخطرة غالبًا. يضيف هذا طبقة من التعقيد الكيميائي ويتطلب بروتوكولات سلامة وإجراءات معالجة مهمة.

فهم المقايضات

لا توجد عملية حل عالمي. مزايا إحداها غالبًا ما تكون عيوبًا للأخرى، مما يخلق مجموعة واضحة من المقايضات بناءً على هدفك.

نقاء الطبقة والتصاقها

يمكن لـ CVD إنتاج طبقات ذات نقاء عالٍ بشكل استثنائي، حيث يمكن التحكم في التفاعلات الكيميائية بدقة لتكوين مركب محدد. هذا أمر بالغ الأهمية لتطبيقات مثل تصنيع أشباه الموصلات.

تعمل درجات الحرارة العالية لـ CVD الحراري أيضًا على تعزيز الترابط الكيميائي القوي والانتشار بين الطبقة والركيزة، مما يؤدي إلى التصاق ممتاز.

توافق الركيزة

هذه هي الميزة الرئيسية لـ PVD. درجة حرارة المعالجة المنخفضة تحافظ على سلامة المادة الأساسية، مما يجعلها الخيار الافتراضي لطلاء الأجزاء الحساسة للحرارة مثل البصريات البوليمرية أو أدوات الصلب المقسى.

التكلفة وتنوع التطبيقات

يمكن تكييف CVD لمجموعة واسعة من المواد والتطبيقات، من رقائق أشباه الموصلات إلى المكونات الصناعية واسعة النطاق. بالنسبة لبعض التطبيقات ذات الحجم الكبير، يمكن أن يكون CVD بالضغط الجوي (APCVD) فعالًا جدًا من حيث التكلفة.

تهيمن PVD في المجالات التي تتطلب طلاءات صلبة أو مقاومة للتآكل أو زخرفية، مثل أدوات القطع (TiN) والغرسات الطبية والإلكترونيات الاستهلاكية.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب القرار مطابقة قدرات العملية مع متطلباتك الهندسية والمنتج.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة للحرارة أو تحقيق سطح صلب ومقاوم للتآكل: غالبًا ما يكون PVD هو الخيار الأفضل بسبب درجات حرارة العملية المنخفضة وقدرته على ترسيب مركبات السيراميك الصلبة بكفاءة.

- إذا كان تركيزك الأساسي هو إنشاء طبقة نقية وموحدة للغاية على شكل ثلاثي الأبعاد معقد: عادةً ما يكون CVD هو الحل الأفضل، حيث يمكن للغازات الأولية أن تغطي بشكل متطابق الأشكال الهندسية المعقدة التي لا يمكن لـ PVD الوصول إليها.

- إذا كان تركيزك الأساسي هو الموازنة بين تطابق CVD ومتطلبات درجات الحرارة المنخفضة: ابحث في CVD المعزز بالبلازما (PECVD)، لأنه يوفر جسرًا حاسمًا بين التقنيتين.

فهم هذه المبادئ الأساسية يحول القرار من مقارنة بسيطة إلى خيار استراتيجي يتماشى مع أهدافك الهندسية المحددة.

جدول الملخص:

| الجانب | PVD (الترسيب الفيزيائي للبخار) | CVD (الترسيب الكيميائي للبخار) |

|---|---|---|

| نوع العملية | فيزيائي (مثل الرش، التبخير) | كيميائي (تفاعلات غازية) |

| درجة حرارة التشغيل | منخفضة (<500 درجة مئوية) | عالية (حتى 1000 درجة مئوية+) |

| توحيد الطلاء | خط الرؤية، أقل تطابقًا | متطابق للغاية، حتى على الأشكال المعقدة |

| توافق الركيزة | واسع (مواد حساسة للحرارة) | محدود (مقاومة لدرجات الحرارة العالية) |

| التطبيقات الرئيسية | طلاءات صلبة، أدوات، أجهزة طبية | أشباه الموصلات، طبقات نقية، أجزاء ثلاثية الأبعاد |

هل تواجه صعوبة في الاختيار بين PVD و CVD لمختبرك؟ تتخصص KINTEK في حلول أفران درجات الحرارة العالية المتقدمة، بما في ذلك أنظمة CVD/PECVD، المصممة لتلبية احتياجاتك التجريبية الفريدة. تضمن قدرات التخصيص العميقة لدينا ترسيبًا دقيقًا وفعالًا للطبقات الرقيقة للصناعات مثل أشباه الموصلات وعلوم المواد. تواصل معنا اليوم لتحسين عمليتك وتحقيق نتائج متفوقة!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- ما هي المعلمات التي تتحكم في جودة الأغشية المترسبة بتقنية الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ المتغيرات الرئيسية الرئيسية لخصائص الغشاء المتفوقة

- ما هو مواصفات الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ دليل لاختيار النظام المناسب لمختبرك

- كيف تساهم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في تصنيع أشباه الموصلات؟ تمكين ترسيب الأفلام عالية الجودة في درجات حرارة منخفضة

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- ما هي تصنيفات الترسيب الكيميائي للبخار (CVD) بناءً على خصائص البخار؟ قم بتحسين عملية ترسيب الأغشية الرقيقة لديك