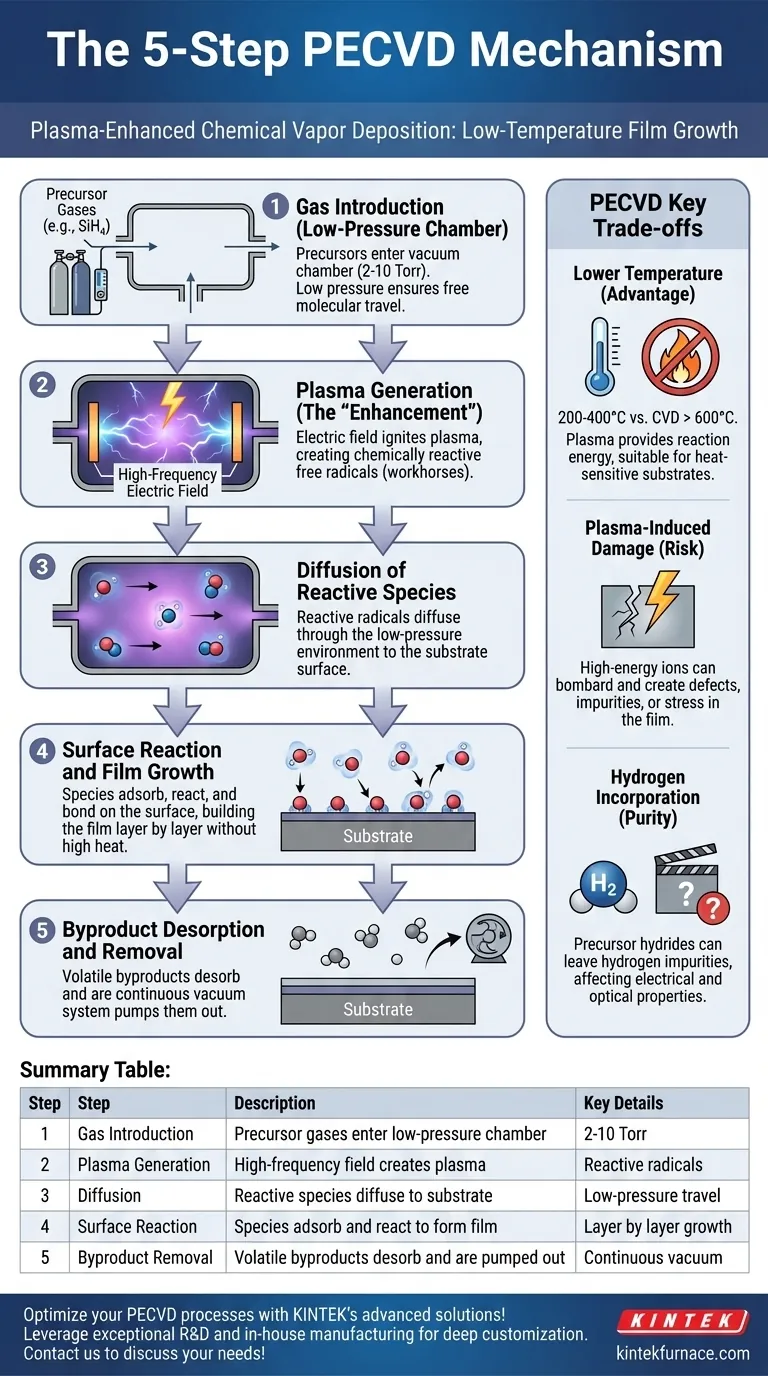

في جوهره، تعد آلية الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) عملية من خمس خطوات تبدأ بإدخال غازات التفاعل إلى حجرة وتوليد بلازما. تخلق هذه البلازما أنواعًا شديدة التفاعل تنتشر إلى الركيزة، وتتفاعل على سطحها لتكوين فيلم صلب، وتطلق نواتج ثانوية غازية يتم إزالتها بعد ذلك من الحجرة. يعد استخدام البلازما هو العنصر الرئيسي الذي يميز هذه العملية عن طرق الترسيب الأخرى.

تستفيد تقنية PECVD من طاقة البلازما، وليس فقط درجات الحرارة العالية، لدفع التفاعلات الكيميائية. يسمح هذا الاختلاف الأساسي بترسيب أغشية رقيقة عالية الجودة عند درجات حرارة أقل بكثير من الترسيب الكيميائي للبخار التقليدي (CVD)، مما يتيح مجموعة أوسع بكثير من التطبيقات.

عملية PECVD: تفصيل خطوة بخطوة

يتضمن فهم آلية PECVD تتبع رحلة جزيئات السلائف أثناء تحولها من غاز إلى فيلم صلب. يتم التحكم في كل خطوة بدقة لتحقيق خصائص الفيلم المطلوبة.

الخطوة 1: إدخال الغاز إلى حجرة منخفضة الضغط

تبدأ العملية بإدخال كميات مُقاسة بعناية من غازات التفاعل، والمعروفة باسم السلائف، إلى حجرة تفريغ.

يتم الحفاظ على الحجرة عند ضغط منخفض، عادة في نطاق 2-10 تور. يعد هذا الضغط المنخفض أمرًا بالغ الأهمية لتوليد بلازما مستقرة وضمان قدرة جزيئات التفاعل على السفر بحرية إلى الركيزة.

الخطوة 2: توليد البلازما ("التعزيز")

هذه هي الخطوة المحددة لتقنية PECVD. يتم تطبيق مجال كهربائي عالي التردد عبر الغاز في الحجرة، مما يؤدي إلى تجريد الإلكترونات من جزيئات السلائف.

هذا الإجراء يشعل البلازما، وهو غاز متأين جزئيًا يحتوي على أيونات وإلكترونات وتركيز عالٍ من الجذور الحرة شديدة التفاعل كيميائيًا. هذه الجذور الحرة هي القوى الدافعة لعملية PECVD.

الخطوة 3: انتشار الأنواع المتفاعلة

الجذور الحرة عالية التفاعل والأنواع الأخرى التي تم إنشاؤها في البلازما لا تتفاعل في الطور الغازي. بدلاً من ذلك، فإنها تنتشر عبر بيئة الضغط المنخفض وتسافر نحو سطح الركيزة.

يعد المسار والطاقة التي تصل بها هذه الأنواع إلى الركيزة من المعلمات الرئيسية التي تؤثر على كثافة الفيلم النهائي وإجهاده.

الخطوة 4: تفاعل السطح ونمو الفيلم

بمجرد وصول الأنواع المتفاعلة إلى الركيزة، فإنها تمتز على السطح، مما يعني أنها تلتصق به.

نظرًا لأن هذه الأنواع مُنشَّطة بالفعل بدرجة عالية من البلازما، يمكنها التفاعل والارتباط بالسطح (وببعضها البعض) دون الحاجة إلى طاقة حرارية عالية. تبني هذه السلسلة من الامتزاز وتفاعل السطح الفيلم الرقيق، طبقة فوق طبقة.

الخطوة 5: انفصال ونواتج التفاعل وإزالتها

غالبًا ما تنتج التفاعلات الكيميائية على السطح نواتج ثانوية متطايرة غير مرغوب فيها. هذه الجزيئات الثانوية تنفصل (تنفصل) عن سطح الفيلم المتنامي.

يقوم نظام تفريغ مستمر بضخ هذه النواتج الثانوية الغازية خارج حجرة التفاعل، مما يحافظ على نظافة السطح ويسمح لعملية الترسيب بالاستمرار بكفاءة.

فهم المقايضات الرئيسية

على الرغم من قوتها، فإن استخدام البلازما يقدم مزايا وتحديات محددة تعتبر حاسمة للفهم من أجل التحكم في العملية.

الميزة الأساسية: درجة حرارة أقل

المنفعة الرئيسية لتقنية PECVD هي قدرتها على ترسيب الأغشية عند درجات حرارة منخفضة (عادة 200-400 درجة مئوية)، في حين أن تقنية CVD التقليدية قد تتطلب 600-1000 درجة مئوية أو أكثر.

هذا ممكن لأن البلازما توفر الطاقة اللازمة لكسر الروابط الكيميائية، وهو الدور الذي تملؤه الحرارة عادةً. وهذا يجعل تقنية PECVD مناسبة للركائز الحساسة للحرارة مثل المواد البلاستيكية أو الأجهزة الإلكترونية الدقيقة المصنعة بالكامل.

الخطر الكامن: الضرر الناجم عن البلازما

البلازما ليست لطيفة تمامًا. يمكن للأيونات عالية الطاقة أن تقصف الركيزة والفيلم المتنامي، مما قد يتسبب في حدوث عيوب أو شوائب أو إجهاد غير مرغوب فيه.

يعد التحكم في طاقة البلازما وترددها توازنًا دقيقًا بين إنشاء ما يكفي من الأنواع المتفاعلة للحصول على معدل ترسيب جيد وتقليل هذا القصف الضار.

اعتبار النقاء: دمج الهيدروجين

العديد من سلائف PECVD الشائعة هي هيدريدات (على سبيل المثال، سيلان، SiH₄، لترسيب ثاني أكسيد السيليكون). أحد الآثار الجانبية الشائعة هو دمج الهيدروجين في الفيلم النهائي.

يمكن أن يؤثر الهيدروجين المدمج هذا على الخصائص الكهربائية والبصرية للفيلم. وفي حين أنه مرغوب فيه أحيانًا، فإنه غالبًا ما يكون شوائب يجب تقليلها من خلال الضبط الدقيق للعملية.

اتخاذ الخيار الصحيح لهدفك

يحدد هدفك المحدد كيف يجب أن تتعامل مع عملية PECVD ومعاييرها.

- إذا كان تركيزك الأساسي هو الترسيب على مواد حساسة للحرارة: تعد تقنية PECVD خيارك المثالي، حيث توفر البلازما، وليس درجة الحرارة العالية، الطاقة اللازمة للتفاعل.

- إذا كان تركيزك الأساسي هو تحقيق أعلى درجة نقاء للفيلم: يجب عليك تحسين طاقة البلازما بعناية لتقليل ضرر الأيونات والنظر في المعالجة الحرارية بعد الترسيب لطرد الشوائب مثل الهيدروجين.

- إذا كان تركيزك الأساسي هو زيادة سرعة الترسيب: ستؤدي طاقة بلازما أعلى وتدفق غاز أعلى بشكل عام إلى زيادة معدل نمو الفيلم، ولكن يجب موازنة ذلك مع التأثيرات المحتملة على جودة الفيلم.

في النهاية، يأتي إتقان تقنية PECVD من فهم أن البلازما ليست مجرد مصدر للطاقة ولكنها مكون نشط يمكنك ضبطه للتحكم في خصائص المادة النهائية.

جدول ملخص:

| الخطوة | الوصف | التفاصيل الرئيسية |

|---|---|---|

| 1 | إدخال الغاز | تدخل غازات السلائف إلى حجرة تفريغ منخفضة الضغط (2-10 تور) |

| 2 | توليد البلازما | يُنشئ مجال كهربائي عالي التردد بلازما بجذور حرة متفاعلة |

| 3 | الانتشار | تنتشر الأنواع المتفاعلة إلى سطح الركيزة |

| 4 | تفاعل السطح | تمتز الأنواع وتتفاعل لتكوين الفيلم الصلب |

| 5 | إزالة النواتج الثانوية | تنطلق الجزيئات الثانوية المتطايرة ويتم ضخها للخارج |

قم بتحسين عمليات PECVD الخاصة بك باستخدام حلول KINTEK المتقدمة! بالاستفادة من البحث والتطوير المتميز والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة أفران ذات درجات حرارة عالية مثل أنظمة CVD/PECVD، المصممة خصيصًا لتلبية احتياجاتك التجريبية الفريدة. تضمن قدرات التخصيص العميق لدينا تحكمًا دقيقًا في الترسيب بدرجات حرارة منخفضة، مما يقلل من الضرر الناجم عن البلازما ويعزز جودة الفيلم. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تعزز كفاءة البحث والإنتاج لديك!

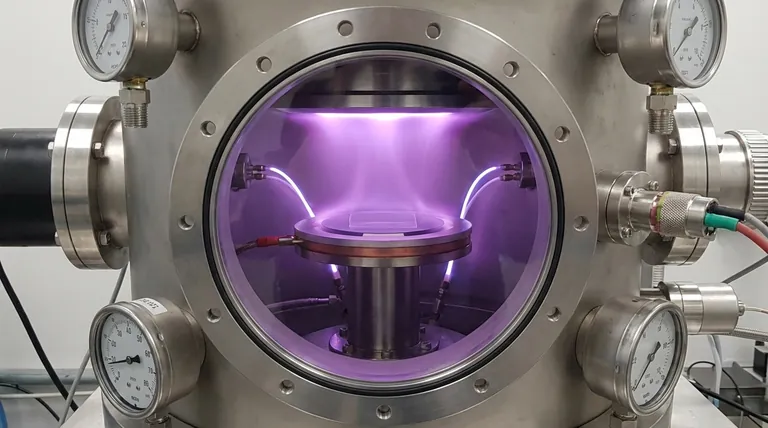

دليل مرئي

المنتجات ذات الصلة

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- ما هي أشكال الطاقة التي يمكن تطبيقها في الترسيب الكيميائي للبخار (CVD) لبدء التفاعلات الكيميائية؟ استكشف الحرارة والبلازما والضوء للحصول على أغشية رقيقة مثالية

- ما الفرق بين PVD و PECVD؟ اختر تقنية طلاء الأغشية الرقيقة المناسبة

- ما هي أغشية الحاجز الغازي، وكيف يشارك الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) في إنشائها؟ اكتشف حلول التغليف المتقدمة

- ما هي المزايا الرئيسية لأفران الأنابيب PECVD مقارنة بأفران الأنابيب CVD؟ درجة حرارة أقل، ترسيب أسرع، والمزيد

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك