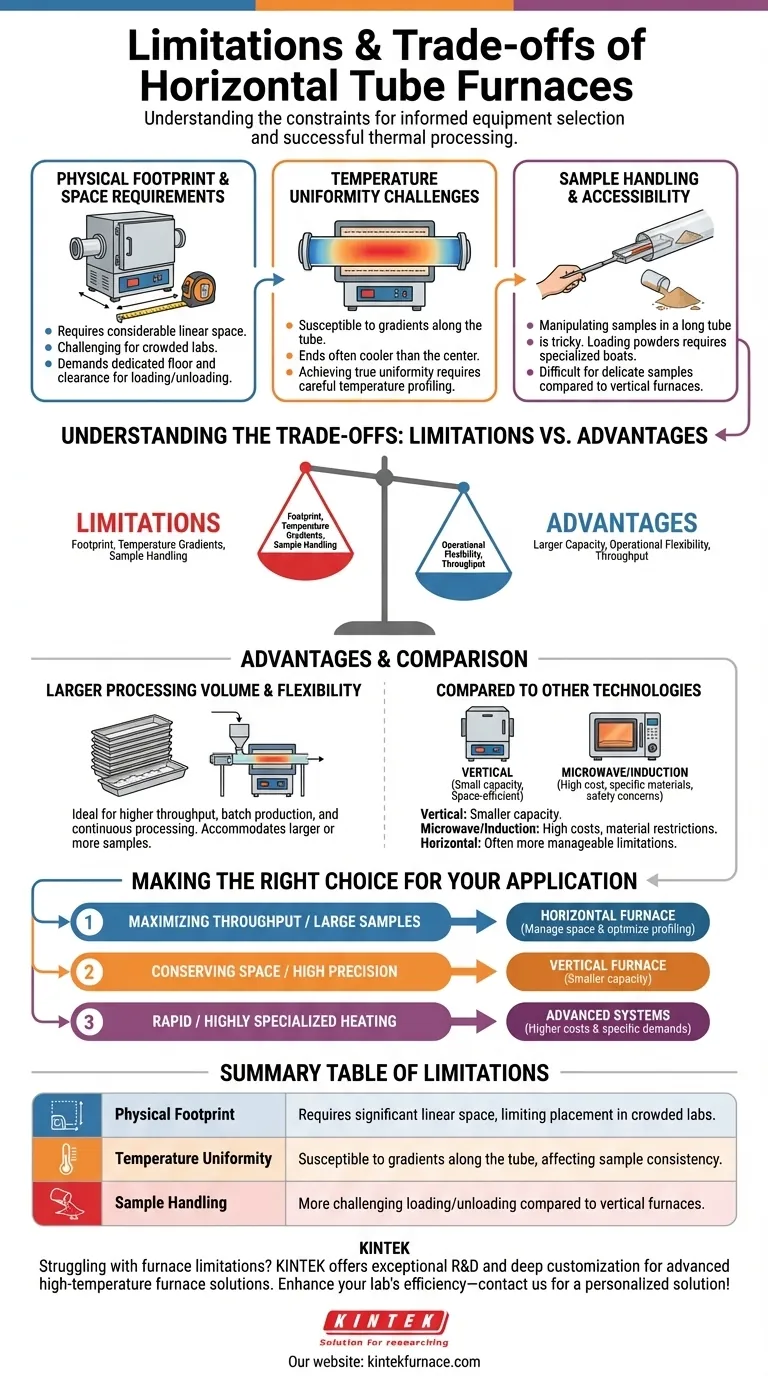

باختصار، القيود الأساسية للفرن الأنبوبي الأفقي هي مساحته المادية الكبيرة، واحتمال وجود تدرجات في درجة الحرارة على طول العينة، والتحديات المتعلقة بالتعامل مع العينات. تتطلب هذه العوامل دراسة متأنية لمساحة المختبر وتحسين العملية لضمان نتائج متسقة.

بينما تشتهر الأفران الأنبوبية الأفقية بقدرتها الكبيرة ومرونتها التشغيلية، فإن قيودها تفرض مفاضلة حاسمة بين الإنتاجية والدقة. يعد فهم هذه القيود هو المفتاح لاختيار المعدات المناسبة وتصميم عملية حرارية ناجحة.

القيود الأساسية بالتفصيل

لتقييم الفرن الأنبوبي الأفقي بشكل صحيح، يجب عليك فهم قيوده التشغيلية والمادية المتأصلة. هذه ليست بالضرورة مشكلات لا يمكن حلها، ولكنها عوامل يجب إدارتها.

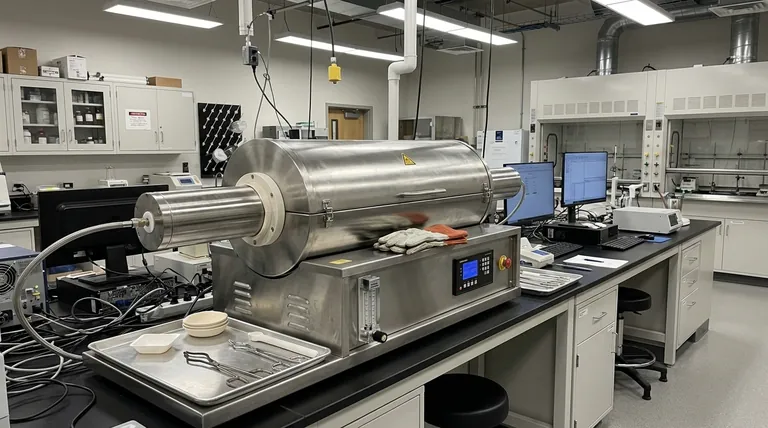

المساحة المادية ومتطلبات المساحة

يتطلب الفرن الأنبوبي الأفقي، بطبيعته، مساحة خطية كبيرة. على عكس نظيره الرأسي، لا يمكن وضعه بسهولة على منضدة مزدحمة أو دسه في زاوية.

تتطلب هذه المساحة الأكبر غالبًا مساحة أرضية مخصصة، والتي يمكن أن تكون قيدًا كبيرًا في المختبرات أو المرافق التي تكون فيها المساحة محدودة. يجب أن يأخذ التصميم في الاعتبار ليس فقط الفرن نفسه ولكن أيضًا مساحة الخلوص في كلا الطرفين للتحميل والتفريغ والصيانة.

تحدي توحيد درجة الحرارة

بينما صُممت الأفران الأفقية لتوفير توزيع حرارة ممتاز، يمكن أن تكون عرضة لتدرجات درجة الحرارة. غالبًا ما تكون نهايات الأنبوب المعالج أكثر برودة من المركز بسبب فقدان الحرارة للبيئة المحيطة.

وهذا يعني أنه بالنسبة للعينات الأطول أو العينات المتعددة المنتشرة على طول الأنبوب، يمكن أن تكون هناك اختلافات طفيفة ولكنها ذات مغزى في درجة الحرارة. يتطلب تحقيق التوحيد الحقيقي غالبًا تحديد ملف تعريف درجة الحرارة بعناية، أو استخدام عناصر تسخين متعددة المناطق، أو حصر العينة في المنطقة الساخنة المركزية المؤكدة.

التعامل مع العينات وإمكانية الوصول إليها

يمكن أن يكون التعامل مع العينات داخل أنبوب أفقي طويل أكثر تحديًا مقارنة بالفرن الرأسي. يتطلب تحميل المساحيق أو المواد الحبيبية بالتساوي قوارب عينات متخصصة لمنع الانسكاب.

يتطلب إدخال واسترجاع العينات الحساسة دون ملامسة جدران الأنبوب أيديًا ثابتة وأدوات مناسبة. على النقيض من ذلك، غالبًا ما تستفيد الأفران الرأسية من الجاذبية، مما يبسط تحميل وتفريغ أنواع معينة من العينات.

فهم المقايضات: القيود مقابل المزايا

لا توجد قيود الفرن الأفقي في فراغ. إنها مقايضات مباشرة لأهم فوائده، خاصة عند مقارنتها بتقنيات الأفران البديلة.

الميزة: حجم معالجة أكبر

السبب الرئيسي لاختيار الفرن الأفقي هو سعته. يتسع تصميمه بشكل طبيعي لعينات فردية أكبر أو عدد أكبر من العينات الأصغر في دفعة واحدة.

وهذا يجعله مناسبًا جدًا للتطبيقات التي تتطلب إنتاجية أعلى، سواء للإنتاج الدفعي أو لعمليات المعالجة المستمرة حيث يتم تغذية المواد عبر الأنبوب.

الميزة: المرونة التشغيلية

توفر الأفران الأفقية مرونة مباشرة في تحميل العينات ومراقبتها. غالبًا ما يكون التوجيه الأفقي أكثر سهولة للعمليات اليدوية ويمكن دمجه بسهولة أكبر في الأنظمة الآلية ذات التدفق المستمر.

مقارنة الأفران الأخرى

من الأهمية بمكان تحديد سياق هذه القيود. الأفران الرأسية، على الرغم من كفاءتها في المساحة، تقدم عادةً سعة عمل أصغر.

تتضمن التقنيات الأكثر تقدمًا مثل أفران الميكروويف أو التحريض عيوبها الخاصة، بما في ذلك تكاليف المعدات والصيانة المرتفعة للغاية، وقيود المواد (على سبيل المثال، يتطلب التحريض أنابيب معدنية)، واعتبارات السلامة الهامة. مقارنة بهذه، غالبًا ما تكون قيود الفرن الأفقي القياسي أكثر سهولة في الإدارة.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يسترشد قرارك النهائي بالأهداف المحددة لعملية المعالجة الحرارية الخاصة بك. القيد في سياق واحد هو مقايضة مقبولة في سياق آخر.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية أو معالجة عينات كبيرة: فمن المحتمل أن يكون الفرن الأفقي هو الخيار الصحيح، شريطة أن تخصص الموارد لإدارة مساحته وتحسين ملف درجة حرارته.

- إذا كان تركيزك الأساسي هو توفير مساحة المختبر أو إجراء تجارب أصغر وعالية الدقة: قد يكون الفرن الرأسي حلًا أكثر كفاءة، بافتراض أن سعته الأصغر ليست قيدًا.

- إذا كان تركيزك الأساسي هو التسخين السريع أو عالي التخصص: قد تحتاج إلى تقييم أنظمة متقدمة مثل أفران التحريض أو الميكروويف، ولكن كن مستعدًا لتكاليفها الأعلى ومتطلبات التشغيل المحددة.

في النهاية، فإن إدراك القيود العملية للفرن الأنبوبي الأفقي يمكّنك من اختياره وتركيبه وتشغيله بشكل صحيح للحصول على نتائج ناجحة وقابلة للتكرار.

جدول الملخص:

| القيد | الوصف |

|---|---|

| المساحة المادية المطلوبة | يتطلب مساحة خطية كبيرة، مما يحد من وضعه في المختبرات المزدحمة. |

| توحيد درجة الحرارة | عرضة للتدرجات على طول الأنبوب، مما يؤثر على اتساق العينة. |

| التعامل مع العينات | التحميل/التفريغ أكثر صعوبة مقارنة بالأفران الرأسية. |

هل تواجه صعوبة في التعامل مع قيود الأفران؟ تستفيد كينتيك (KINTEK) من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متطورة ذات درجة حرارة عالية مصممة خصيصًا لتلبية احتياجاتك. يتم استكمال خط إنتاجنا، بما في ذلك أفران Muffle والأفران الأنبوبية والأفران الدوارة وأفران التفريغ والجو وأنظمة CVD/PECVD، بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة. عزز كفاءة مختبرك وتغلب على تحديات المساحة ودرجة الحرارة—اتصل بنا اليوم للحصول على حل مخصص!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة