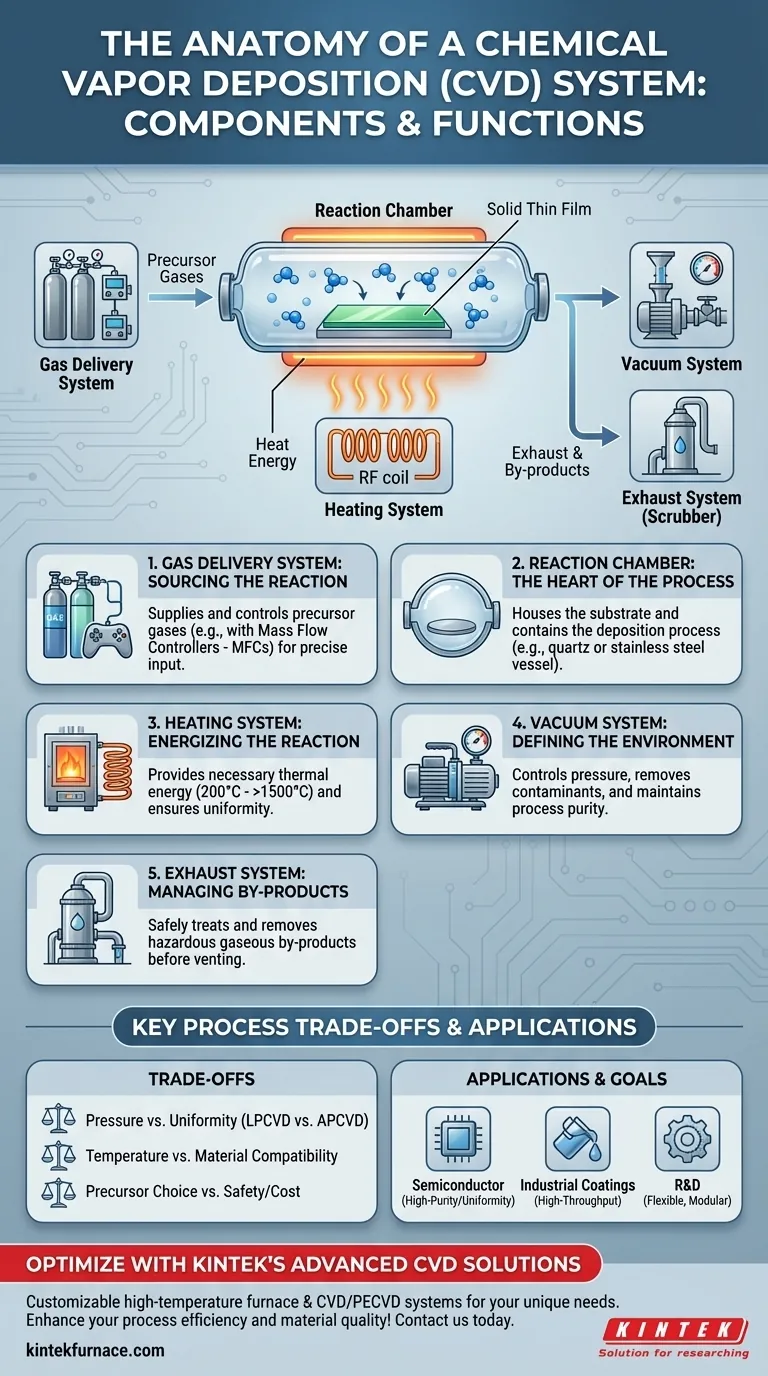

في جوهره، يعتبر نظام الترسيب الكيميائي للبخار (CVD) جهازًا متطورًا مصممًا لغرض واحد: زراعة غشاء رقيق صلب على سطح من مواد أولية غازية. المكونات الأساسية هي نظام توصيل الغاز لتوفير المواد الكيميائية المتفاعلة، وغرفة تفاعل لاحتواء العملية، ونظام تسخين لتوفير الطاقة اللازمة، ونظام تفريغ للتحكم في الضغط ونقاء البيئة، ونظام عادم لإزالة المنتجات الثانوية بأمان.

من الأفضل فهم نظام الترسيب الكيميائي للبخار (CVD) ليس كمجموعة من الأجزاء، ولكن كبيئة شديدة التحكم. يعمل كل مكون بتنسيق دقيق لإدارة درجة الحرارة والضغط والتركيب الكيميائي المطلوبة لتحفيز تفاعل معين في الطور الغازي ينتج عنه ترسب مادة صلبة على ركيزة.

تشريح نظام الترسيب الكيميائي للبخار (CVD): تفصيل وظيفي

لفهم نظام الترسيب الكيميائي للبخار (CVD) حقًا، يجب أن ننظر إلى كيفية مساهمة كل مكون في العملية الشاملة لترسيب الفيلم. تم تصميم النظام لتنفيذ ثلاث خطوات رئيسية: إدخال الغازات الأولية، وتنشيطها للتفاعل، وتكوين فيلم صلب.

نظام توصيل الغاز: مصدر التفاعل

تبدأ العملية بـ المواد الأولية—المكونات الكيميائية الغازية للفيلم النهائي.

نظام توصيل الغاز مسؤول عن تخزين هذه المواد الأولية وإدخالها إلى غرفة التفاعل بكميات دقيقة وقابلة للتكرار. يتم تحقيق ذلك عادةً باستخدام وحدات تحكم التدفق الكتلي (MFCs)، التي تنظم معدل تدفق كل غاز بدقة عالية.

غرفة التفاعل: قلب العملية

هذه هي الوعاء المحكم، وغالبًا ما يكون أنبوبًا من الكوارتز أو غرفة من الفولاذ المقاوم للصدأ، حيث يتم الترسيب. يضم هذا الوعاء الركيزة، وهي المادة (مثل رقاقة السيليكون) التي سينمو عليها الفيلم الرقيق.

يعتبر تصميم الغرفة حاسمًا لضمان بيئة نظيفة ومحتواة، ومنع التلوث من الغلاف الجوي الخارجي وضمان حصر الغازات المتفاعلة في منطقة المعالجة.

نظام التدفئة: تنشيط التفاعل

معظم عمليات الترسيب الكيميائي للبخار (CVD) مدفوعة حرارياً، وتتطلب درجات حرارة عالية (من 200 درجة مئوية إلى أكثر من 1500 درجة مئوية) لتفكيك الغازات الأولية ودفع التفاعل الكيميائي.

هذه هي مهمة نظام التدفئة، الذي عادة ما يكون فرنًا أنبوبيًا مقاومًا أو سخانًا حثيًا بتردد الراديو (RF). من المتطلبات الرئيسية هو التوحيد في درجة الحرارة عبر الركيزة لضمان أن الفيلم المترسب له سمك وخصائص متسقة.

نظام التفريغ: تحديد البيئة

يخدم نظام التفريغ وظيفتين أساسيتين. أولاً، يضخ الهواء وأي ملوثات من الغرفة قبل بدء العملية، مما يخلق بيئة نقية.

ثانياً، يحافظ على ضغط العملية المطلوب، والذي يمكن أن يتراوح من التفريغ العالي (ضغط منخفض) إلى الضغط القريب من الغلاف الجوي. يتم التحكم في ذلك بواسطة مجموعة من مضخات التفريغ وصمام الخانق، التي تعمل معًا للتحكم في سرعة إزالة الغاز من الغرفة.

نظام العادم: إدارة المنتجات الثانوية

التفاعلات الكيميائية التي تشكل الفيلم الصلب تنتج أيضًا منتجات ثانوية غازية، والتي، جنبًا إلى جنب مع أي مواد أولية غير متفاعلة، يجب إزالتها بأمان من الغرفة.

يعالج نظام العادم، أو "جهاز التنقية"، هذه الغازات الخطرة أو المسببة للتآكل غالبًا قبل تهويتها، مما يمنع التلوث البيئي ويضمن سلامة المشغل.

فهم المقايضات الأساسية

تتضمن تكوين وتشغيل هذه المكونات مقايضات حاسمة تؤثر بشكل مباشر على جودة وسرعة وتكلفة عملية الترسيب.

الضغط مقابل توحيد الفيلم

العمل عند ضغط منخفض (LPCVD) يجبر جزيئات الغاز على السفر لمسافة أبعد قبل الاصطدام، مما يؤدي عمومًا إلى فيلم أكثر اتساقًا يمكنه تغطية الهياكل ثلاثية الأبعاد المعقدة بشكل مطابق.

على العكس من ذلك، فإن العمل عند الضغط الجوي (APCVD) يسمح بمعدلات ترسيب أعلى بكثير ولكنه قد يؤدي إلى أغشية أقل اتساقًا بسبب التكوين النووي في الطور الغازي وديناميكيات تدفق أقل تحكمًا.

درجة الحرارة مقابل توافق المواد

تزيد درجات الحرارة المرتفعة عادة من معدل الترسيب ويمكن أن تحسن جودة الفيلم. ومع ذلك، غالبًا ما تكون درجة الحرارة القصوى محدودة بالاستقرار الحراري للركيزة.

اختيار درجة الحرارة الصحيحة هو عملية موازنة بين تحقيق خصائص الفيلم المطلوبة ومنع التلف أو التفاعلات غير المرغوب فيها مع المادة الأساسية.

اختيار المواد الأولية مقابل السلامة والتكلفة

توفر المواد الأولية المثالية فيلمًا عالي الجودة بأقل شوائب. ومع ذلك، يمكن أن تكون المواد الأولية الأكثر فعالية أيضًا شديدة السمية، أو قابلة للاشتعال تلقائيًا (تشتعل عند ملامسة الهواء)، أو باهظة الثمن للغاية.

يجب على المهندسين الموازنة باستمرار بين خصائص الفيلم المطلوبة وبروتوكولات السلامة والتكاليف الكبيرة المرتبطة بالتعامل مع المواد الخطرة.

اتخاذ الخيار الصحيح لهدفك

يعتمد التكوين الأمثل لنظام الترسيب الكيميائي للبخار (CVD) بالكامل على هدفك النهائي. يتيح لك فهم كيفية خدمة المكونات للعملية تحديد أولويات الميزات الصحيحة.

- إذا كان تركيزك الأساسي على الأغشية عالية النقاء والمتسقة (مثل تصنيع أشباه الموصلات): فأنت بحاجة إلى نظام LPCVD (الترسيب الكيميائي للبخار بالضغط المنخفض) أو PECVD (الترسيب الكيميائي للبخار المعزز بالبلازما) مع وحدات تحكم تدفق كتلي عالية الدقة وتوحيد ممتاز لدرجة الحرارة.

- إذا كان تركيزك الأساسي على الطلاءات الصناعية عالية الإنتاجية (مثل أدوات التصلب): يمكنك إعطاء الأولوية لنظام APCVD (الترسيب الكيميائي للبخار بالضغط الجوي) أبسط وأسرع مصمم للترسيب السريع على الركائز المتينة.

- إذا كان تركيزك الأساسي على البحث والتطوير: فأنت بحاجة إلى نظام مرن ومعياري مع نافذة تشغيل واسعة لدرجة الحرارة والضغط، جنبًا إلى جنب مع أدوات تحكم قابلة للبرمجة لاختبار العمليات الجديدة بسهولة.

من خلال فهم هذه المكونات الأساسية ووظائفها، يمكنك التحكم بفعالية في الظروف داخل غرفة التفاعل لهندسة المواد بخصائص محددة ومرغوبة.

جدول الملخص:

| المكون | الوظيفة الرئيسية | أمثلة شائعة |

|---|---|---|

| نظام توصيل الغاز | يوفر ويتحكم في الغازات الأولية | وحدات تحكم التدفق الكتلي (MFCs) |

| غرفة التفاعل | تضم الركيزة وتحتوي عملية الترسيب | أنبوب كوارتز، غرفة من الفولاذ المقاوم للصدأ |

| نظام التدفئة | يوفر الطاقة للتفاعلات الكيميائية | فرن أنبوبي مقاوم، سخان حثي بتردد الراديو |

| نظام التفريغ | يتحكم في الضغط ويضمن النقاء | مضخات تفريغ، صمام خانق |

| نظام العادم | يزيل ويعالج المنتجات الثانوية الخطرة | أجهزة التنقية |

حسّن ترسيب الأغشية الرقيقة لديك باستخدام حلول KINTEK المتقدمة للترسيب الكيميائي للبخار (CVD)! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختلف المختبرات أنظمة أفران عالية الحرارة، بما في ذلك أنظمة CVD/PECVD، مصممة خصيصًا لتلبية احتياجاتك الفريدة. تضمن قدرتنا العالية على التخصيص أداءً دقيقًا لتطبيقات أشباه الموصلات، والطلاءات الصناعية، والبحث والتطوير. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة عمليتك وجودة المواد لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- ما هو مبدأ عمل فرن الأنبوب CVD؟الطلاء الدقيق للمواد المتقدمة

- لماذا يعد تصميم الأنبوب مهمًا في أفران الترسيب الكيميائي للبخار (CVD)؟ ضمان الترسيب الموحد للحصول على أغشية عالية الجودة

- ما الذي يجعل فرن الأنبوب CVD ضروريًا لعلوم المواد وتكنولوجيا النانو؟ الدقة والأمان وقابلية التوسع

- أين يتم استخدام فرن أنبوب الترسيب الكيميائي للبخار (CVD) بشكل شائع؟ أساسي للمواد عالية التقنية والإلكترونيات

- ما هي أنواع التحكم في الغلاف الجوي التي تدعمها أفران الأنابيب للترسيب الكيميائي للبخار (CVD)؟ فراغ رئيسي وتحكم في الغاز للدقة