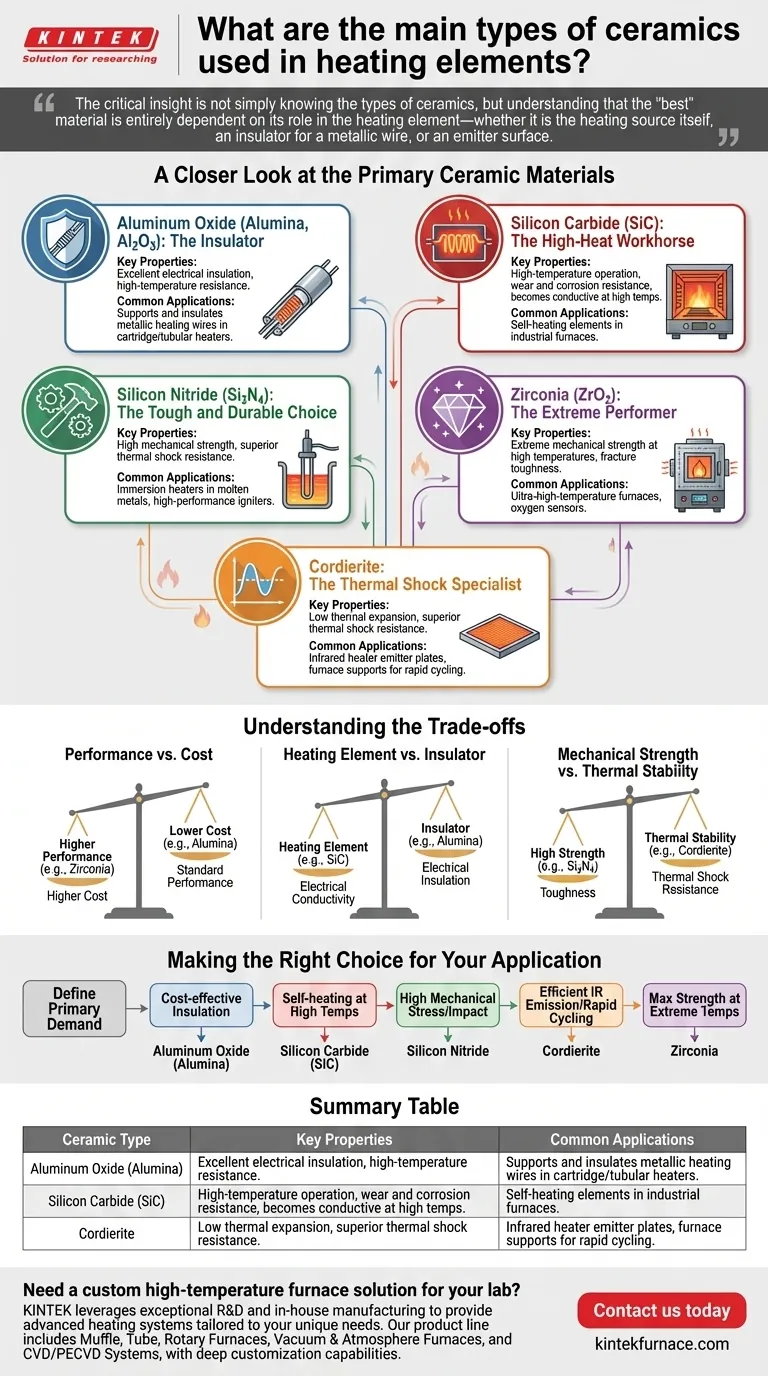

في جوهرها، تستخدم عناصر التسخين بشكل أساسي خمسة أنواع من السيراميك المتقدم: أكسيد الألومنيوم (الألومينا)، وكربيد السيليكون، ونيتريد السيليكون، والزركونيا، والكورديرايت. يتم اختيار كل مادة لمزيج فريد من الخصائص، بما في ذلك قدرتها على تحمل درجات الحرارة القصوى، أو توفير العزل الكهربائي، أو مقاومة الصدمات الميكانيكية والحرارية.

الرؤية الحاسمة ليست مجرد معرفة أنواع السيراميك، بل فهم أن المادة "الأفضل" تعتمد كليًا على دورها في عنصر التسخين - سواء كانت مصدر التسخين نفسه، أو عازلًا لسلك معدني، أو سطحًا باعثًا.

نظرة فاحصة على مواد السيراميك الأساسية

يتضمن اختيار السيراميك المناسب مطابقة الخصائص المتأصلة للمادة مع المتطلبات المحددة لتطبيق التسخين، مثل درجة حرارة التشغيل، والبيئة، والإجهادات المادية.

أكسيد الألومنيوم (الألومينا، Al2O3): العازل

يُعد أكسيد الألومنيوم، المعروف باسم الألومينا، السيراميك الأكثر استخدامًا في عناصر التسخين نظرًا لعزله الكهربائي الاستثنائي ومقاومته لدرجات الحرارة العالية.

نادرًا ما يكون هو عنصر التسخين نفسه. بدلاً من ذلك، يتمثل دوره الأساسي في العمل كهيكل قوي وغير موصل يدعم ويعزل كهربائيًا سلك تسخين معدني، مثل سبيكة النيكل والكروم. وهذا شائع في سخانات الخرطوشة والأنبوبية.

كربيد السيليكون (SiC): عملاق الحرارة العالية

على عكس الألومينا، يمكن لكربيد السيليكون أن يعمل كعنصر تسخين بحد ذاته. وهو شبه موصل يصبح أكثر موصلية للكهرباء في درجات الحرارة العالية، مما يسمح له بتوليد حرارة مكثفة.

تحظى عناصر SiC بتقدير لقدرتها على العمل في بيئات شديدة الحرارة، مثل الأفران الصناعية، ولمقاومتها للتآكل والتآكل الكيميائي.

نيتريد السيليكون (Si3N4): الخيار القوي والمتين

يُقدَّر نيتريد السيليكون لقوته الميكانيكية ومتانته الفائقة، حتى في درجات الحرارة العالية. ويوفر مقاومة فائقة للصدمات الحرارية مقارنة بالعديد من أنواع السيراميك الأخرى.

هذه المتانة تجعله مثاليًا للتطبيقات التي تنطوي على تغيرات سريعة في درجات الحرارة أو إجهادات مادية عالية، مثل سخانات الغمر في المعادن المنصهرة أو مشغلات الإشعال عالية الأداء.

الزركونيا (ZrO2): الأداء الفائق

تتميز الزركونيا بقوتها الميكانيكية الممتازة ومتانة الكسر في أعلى درجات حرارة التشغيل، متجاوزة حتى نيتريد السيليكون في بعض الظروف.

تحافظ على سلامتها الهيكلية في أكثر البيئات تطلبًا، ولكن تكلفتها العالية تحتفظ باستخدامها للتطبيقات المتخصصة مثل الأفران ذات درجات الحرارة العالية جدًا أو مستشعرات الأكسجين.

الكورديرايت: أخصائي الصدمات الحرارية

السمة المميزة للكورديرايت هي معامل التمدد الحراري المنخفض للغاية. وهذا يعني أنه يتمدد وينكمش قليلاً جدًا عند التسخين والتبريد.

هذه الخاصية تجعله مقاومًا بشكل استثنائي للتشقق الناتج عن الصدمات الحرارية، مما يجعله المادة المثالية لألواح باعثات سخانات الأشعة تحت الحمراء ودعامات الأفران التي تخضع لدورات حرارية سريعة.

فهم المفاضلات

لا توجد مادة سيراميك واحدة متفوقة في جميع الجوانب. عملية الاختيار هي مسألة موازنة الخصائص المتنافسة لتلبية المتطلبات الأكثر أهمية للتطبيق.

الأداء مقابل التكلفة

هناك علاقة مباشرة بين قدرات أداء السيراميك وتكلفته. الألومينا للأغراض العامة غير مكلفة نسبيًا، في حين أن الزركونيا عالية النقاء للبيئات القصوى أكثر تكلفة بكثير. تحديد أولويات الخاصية الأكثر ضرورة هو مفتاح التصميم الفعال من حيث التكلفة.

عنصر التسخين مقابل العازل

توجد مفاضلة أساسية بين الموصلية الكهربائية والعزل. يتم اختيار مواد مثل كربيد السيليكون لتكون هي عنصر التسخين نفسه. في المقابل، يتم اختيار مواد مثل أكسيد الألومنيوم لاحتواء عنصر التسخين، ومنع الدوائر القصيرة الكهربائية وتوجيه الحرارة.

القوة الميكانيكية مقابل الاستقرار الحراري

يوفر مادة مثل نيتريد السيليكون متانة لا تصدق وهي مثالية للأدوار الميكانيكية الصعبة. ومع ذلك، بالنسبة للتطبيقات التي يكون فيها التحدي الأساسي هو دورات التسخين والتبريد السريعة، فإن مقاومة الكورديرايت الفائقة للصدمات الحرارية تجعله الخيار الأفضل، حتى لو كانت قوته الميكانيكية أقل.

اتخاذ الخيار الصحيح لتطبيقك

لاختيار المادة المناسبة، حدد أولاً أهم مطلب واحد لنظام التسخين الخاص بك.

- إذا كان تركيزك الأساسي هو العزل الكهربائي الفعال من حيث التكلفة للعناصر المعدنية: يُعد أكسيد الألومنيوم (الألومينا) المعيار الصناعي للأغلفة والدعامات.

- إذا كنت بحاجة إلى عنصر تسخين ذاتي مباشر لدرجات حرارة عالية جدًا: يُعد كربيد السيليكون هو عملاق العمل المثبت للأفران الصناعية.

- إذا كان تطبيقك يتضمن إجهادًا ميكانيكيًا عاليًا أو خطر تأثير: يوفر نيتريد السيليكون متانة الكسر والمتانة اللازمة.

- إذا كان هدفك هو انبعاث فعال للأشعة تحت الحمراء مع تسخين وتبريد سريع: تجعل خاصية التمدد الحراري المنخفض للكورديرايت الخيار المثالي لألواح الباعثات.

- إذا كان مشروعك يتطلب أقصى قوة في درجات حرارة قصوى والتكلفة ثانوية: توفر الزركونيا الأداء المطلق للتطبيقات المتخصصة.

في النهاية، فإن مواءمة نقاط القوة الفريدة للسيراميك مع تحديك الهندسي المحدد هو مفتاح نظام تسخين موثوق وفعال.

جدول ملخص:

| نوع السيراميك | الخصائص الرئيسية | التطبيقات الشائعة |

|---|---|---|

| أكسيد الألومنيوم (الألومينا) | عزل كهربائي ممتاز، مقاومة لدرجات الحرارة العالية | دعامات وعوازل لأسلاك التسخين المعدنية في سخانات الخرطوشة/الأنبوبية |

| كربيد السيليكون (SiC) | التشغيل في درجات حرارة عالية، مقاومة التآكل والتآكل | عناصر تسخين ذاتية في الأفران الصناعية |

| نيتريد السيليكون (Si3N4) | قوة ميكانيكية عالية، مقاومة الصدمات الحرارية | سخانات الغمر في المعادن المنصهرة، مشغلات إشعال عالية الأداء |

| الزركونيا (ZrO2) | قوة ميكانيكية قصوى في درجات الحرارة العالية، متانة الكسر | أفران ذات درجات حرارة عالية جدًا، مستشعرات الأكسجين |

| الكورديرايت | تمدد حراري منخفض، مقاومة فائقة للصدمات الحرارية | ألواح باعثات سخانات الأشعة تحت الحمراء، دعامات الأفران للدورات السريعة |

هل تحتاج إلى حل مخصص لفرن عالي الحرارة لتلبية احتياجات مختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير أنظمة تسخين متقدمة مصممة خصيصًا لتلبية احتياجاتك الفريدة. تشمل مجموعتنا من المنتجات أفران الصندوق (Muffle)، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والغازات (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD، مع قدرات تخصيص عميقة لمطابقة متطلباتك التجريبية بدقة. اتصل بنا اليوم لتعزيز كفاءة وموثوقية مختبرك بحلولنا المتخصصة!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مناسبة لأفران المختبرات؟ تحقيق حرارة دقيقة وموحدة لتجارب موثوقة

- ما هو عنصر التسخين المصنوع من كربيد السيليكون وكيف يتم تصنيعه؟ اكتشف حلول التسخين عالية الحرارة والمتينة

- هل يمكن تخصيص أنابيب الكوارتز لتطبيقات محددة؟ تحقيق تحكم دقيق للعمليات ذات درجات الحرارة العالية

- لماذا يجب دمج تبريد الهواء في مستشعرات الانبعاثات الصوتية للتجارب ذات درجات الحرارة العالية؟ احمِ سلامة بياناتك

- ما هي المخاطر المرتبطة بثنائي سيليسايد الموليبدينوم؟ إدارة المخاطر في التطبيقات ذات درجات الحرارة العالية

- لماذا يعتبر التحكم الدقيق في فروق طور تيار الإدخال للأقطاب الكهربائية أمرًا بالغ الأهمية؟ ضمان التجانس الحراري اليوم

- ما هي أهمية استخدام زوج من المزدوجات الحرارية عالية الدقة عند صهر سبيكة الألومنيوم 6063؟ دليل الخبراء

- ما هي أنواع التصاميم المتاحة لعناصر التسخين المصنوعة من كربيد السيليكون؟ استكشف أنواع القضبان، U، W، و SCR