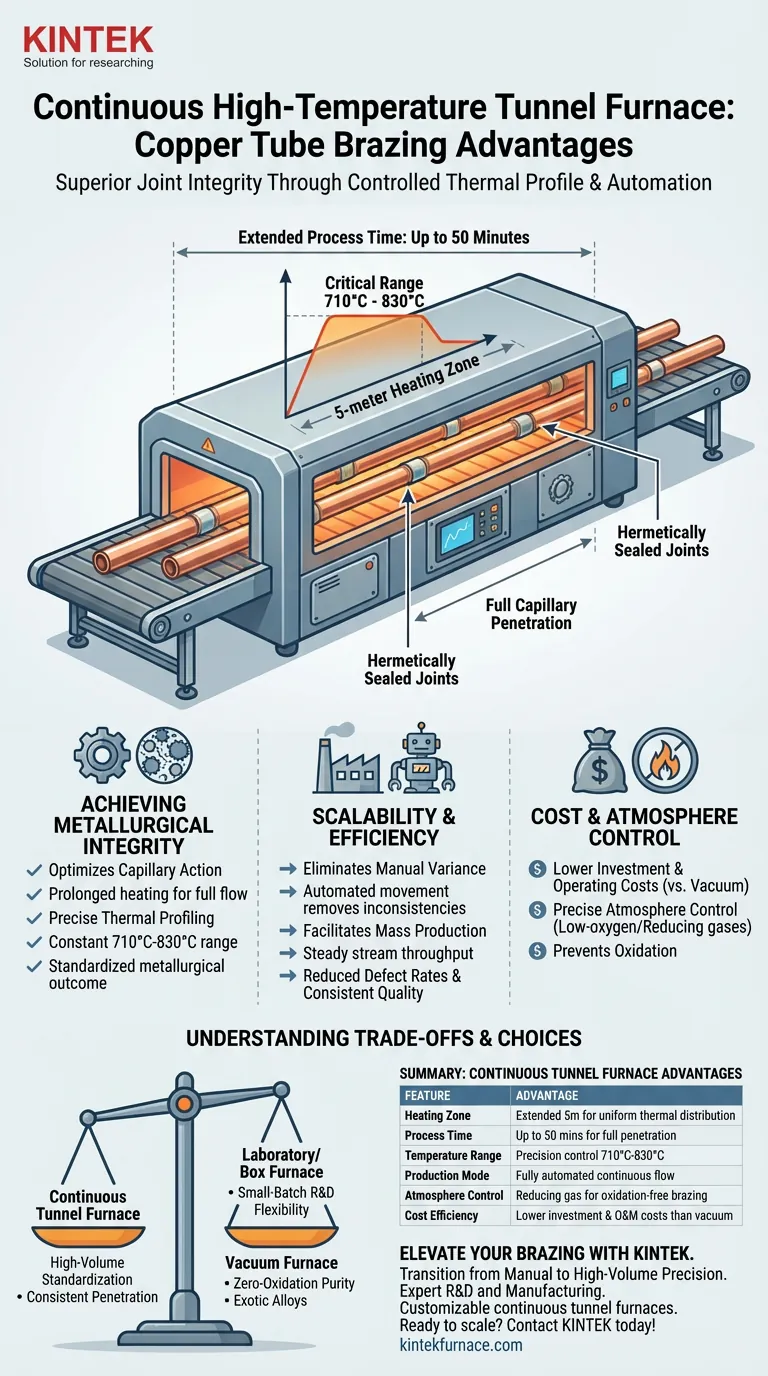

المزايا الأساسية للعملية لفرن نفق مستمر عالي الحرارة تنبع من قدرته على الحفاظ على ملف حراري متحكم فيه بدقة لفترة طويلة، مما يضمن سلامة وصلات فائقة. باستخدام منطقة تسخين تمتد حتى 5 أمتار ووقت عملية يصل إلى 50 دقيقة، يضمن هذا الجهاز الاختراق الكامل للشعيرات الدموية للمعادن المالئة ضمن النطاق الحرج 710 درجة مئوية إلى 830 درجة مئوية. هذه الطريقة المستمرة تلغي عدم الانتظام المتأصل في اللحام اليدوي، مما يتيح إنتاجًا عالي الجودة وآليًا للمكونات واسعة النطاق.

من خلال تثبيت البيئة الحرارية وأتمتة سير العمل، تحول أفران النفق المستمرة تصفيح النحاس من مهمة يدوية متغيرة إلى عملية صناعية متسقة وعالية الإنتاج.

تحقيق السلامة المعدنية

تحسين الفعل الشعري

العامل الأكثر أهمية في اللحام هو ضمان تدفق المعدن المالئ بالكامل إلى فجوة الوصلة.

يوفر فرن النفق عملية تسخين ممتدة تصل إلى 50 دقيقة. تتيح هذه المدة الطويلة وقتًا كافيًا للمعدن المالئ للانصهار والتدفق وتحقيق الاختراق الشعري الكامل، مما يخلق وصلة محكمة الغلق ميكانيكيًا وقوية.

توصيف حراري دقيق

غالبًا ما تعاني العمليات اليدوية من ارتفاعات أو انخفاضات في درجات الحرارة التي تضر بالرابط.

تحافظ أفران النفق المستمرة على ملف حراري ثابت عادة بين 710 درجة مئوية و 830 درجة مئوية. يضمن هذا الاتساق أن كل مكون يمر عبر منطقة التسخين البالغة 5 أمتار يواجه نفس التاريخ الحراري بالضبط، مما يوحد النتيجة المعدنية بشكل فعال.

قابلية التوسع وكفاءة التشغيل

إزالة التباين اليدوي

يقدم المشغلون البشريون متغيرات مثل زوايا التسخين غير المتسقة أو اختلافات التوقيت.

من خلال أتمتة حركة الأجزاء عبر منطقة الحرارة، يزيل الفرن هذه التناقضات اليدوية. ينتج عن ذلك انخفاض كبير في معدلات العيوب ويضمن الحفاظ على جودة لحام متسقة عبر كل وردية.

تسهيل الإنتاج الضخم

بالنسبة للمصنعين الذين يتعاملون مع مكونات واسعة النطاق أو كميات كبيرة، يمكن أن تكون معالجة الدُفعات عنق زجاجة.

تم تصميم الأفران المستمرة للمعالجة الآلية للمكونات واسعة النطاق. على عكس الأفران الصندوقية التي تتطلب دورات تحميل وتفريغ، يسمح فرن النفق بتدفق مستمر للإنتاج، مما يزيد الإنتاجية بشكل كبير.

التحكم في التكلفة والجو

بالإضافة إلى السرعة، توفر هذه الأفران مزايا التحكم الاقتصادي والبيئي.

عادة ما تقدم تكاليف استثمار وتشغيل أقل مقارنة بالأفران الفراغية. علاوة على ذلك، تسمح بالتحكم الدقيق في الأجواء الداخلية - مثل استخدام غازات منخفضة الأكسجين أو غازات مختزلة - لمنع الأكسدة دون التكلفة العالية للحفاظ على فراغ عالٍ.

فهم المقايضات

بينما تتفوق أفران النفق المستمرة في توحيد الإنتاج بكميات كبيرة، إلا أنها ليست الحل الشامل لكل سيناريو لحام.

قيود المرونة

تم تحسين هذه الأفران للتشغيل المستقر. إنها أقل مرونة من أفران المختبر أو الأفران الصندوقية عندما يتعلق الأمر بالتغييرات المتكررة في ملفات تعريف درجة الحرارة أو معالجة دفعات صغيرة جدًا ومتنوعة من الأجزاء التجريبية.

طاقة بدء التشغيل والإيقاف

نظرًا لاعتمادها على نفق مسخن طويل ومستقر، يتم استخدام هذه الأفران بشكل أفضل في الورديات المستمرة. يمكن أن تكون عمليات بدء التشغيل والإيقاف المتكررة كثيفة الاستهلاك للطاقة وتقلل من الكفاءة الإجمالية مقارنة بوحدات الدُفعات الأصغر المصممة للاستخدام المتقطع.

اتخاذ القرار الصحيح لهدفك

لتحديد ما إذا كان فرن النفق المستمر عالي الحرارة هو الخيار المناسب لاحتياجاتك من تصفيح النحاس، قم بتقييم حجم الإنتاج ومتطلبات الجودة لديك.

- إذا كان تركيزك الأساسي هو توحيد الإنتاج بكميات كبيرة: اختر فرن النفق المستمر لضمان اختراق شعري متسق وتكاليف أقل لكل وحدة من خلال الأتمتة.

- إذا كان تركيزك الأساسي هو البحث والتطوير بكميات صغيرة: ضع في اعتبارك فرن أنبوبي أو صندوقي للمختبر، والذي يوفر مرونة أكبر لتغيير المعلمات واختبار ملفات تعريف حرارية مميزة.

- إذا كان تركيزك الأساسي هو نقاء خالي من الأكسدة: قم بتقييم فرن فراغي، خاصة إذا كانت البيئة الأنظف المطلقة مطلوبة للسبائك الغريبة، على الرغم من ارتفاع تكلفة التشغيل.

بالنسبة لتصفيح أنابيب النحاس على نطاق صناعي، يظل فرن النفق المستمر هو المعيار المحدد لتحقيق التوازن بين الإنتاجية والجودة المعدنية.

جدول ملخص:

| الميزة | ميزة فرن النفق المستمر |

|---|---|

| منطقة التسخين | منطقة ممتدة بطول 5 أمتار لتوزيع حراري موحد |

| وقت العملية | تصل إلى 50 دقيقة للاختراق الشعري الكامل |

| نطاق درجة الحرارة | تحكم دقيق بين 710 درجة مئوية و 830 درجة مئوية |

| وضع الإنتاج | تدفق مستمر آلي بالكامل للمكونات واسعة النطاق |

| التحكم في الجو | قدرة الغاز المختزل للحام الخالي من الأكسدة |

| كفاءة التكلفة | تكاليف استثمار وتشغيل وصيانة أقل من الأنظمة الفراغية |

ارتقِ بإنتاج اللحام الخاص بك مع KINTEK

انتقل من اللحام اليدوي غير المتسق إلى الدقة بكميات كبيرة. مدعومة بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة عالية الأداء Muffle، Tube، Rotary، Vacuum، و CVD، بالإضافة إلى أفران نفق مستمرة قابلة للتخصيص مصممة خصيصًا لاحتياجاتك الصناعية الفريدة.

سواء كنت بحاجة إلى توحيد الإنتاج بكميات كبيرة أو حلول مختبرية متخصصة، فإن مهندسينا يقدمون الخبرة الحرارية لتحسين نتائجك المعدنية.

هل أنت مستعد لتوسيع نطاق إنتاجك؟ اتصل بنا اليوم للعثور على حل الفرن المثالي لك!

دليل مرئي

المراجع

- António B. Pereira, Ana Horovistiz. Brazing of Copper Pipes for Heat Pump and Refrigeration Applications. DOI: 10.3390/met14020171

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- لماذا يعتبر فرن التجفيف مع التحكم الدقيق في درجة الحرارة ضروريًا لدعامات الأنود NiO-CGO؟ ضمان سلامة الخلية

- كيف يساعد التحكم المبرمج في درجة الحرارة في إزالة الغازات من سيرميت Ti(C,N)-FeCr؟ تحقيق السلامة الهيكلية

- ما هو الغرض الرئيسي من المعالجة الحرارية؟ تحويل خصائص المعدن لأداء فائق

- ما هو الدور الذي يلعبه الهيليوم في تخليق الجسيمات النانوية؟ افتح الدقة عبر تكثيف الغاز الخامل

- ماذا يفعل فرن الجرافيت؟ تحقيق التذرية والمعالجة الدقيقة للمواد في درجات حرارة عالية

- ما هي أهمية دقة التحكم في درجة الحرارة في الأفران عالية الحرارة لثاني أكسيد التيتانيوم المشوب بالكربون؟

- ما هي بيئات العمليات الرئيسية التي يوفرها نظام الترسيب الجزيئي الشعاعي (MBE)؟ تحسين نمو أغشية فلوريد الكالسيوم الرقيقة

- ما هو الدور الذي تلعبه كلوريد الصوديوم (NaCl) كمنظم حراري؟ تحسين تخليق المركبات السيليكونية/Mg2SiO4