في جوهرها، تتميز مواد الأغماد السيراميكية بازدواجية قوية. فهي توفر أداءً استثنائيًا في البيئات القاسية، وتحديداً بمقاومة درجات الحرارة العالية حتى 1600 درجة مئوية وعزل كهربائي ممتاز. ومع ذلك، يقترن هذا الأداء العالي بهشاشة كبيرة، مما يحدد كل جانب من جوانب التعامل معها وتطبيقها.

يتم اختيار الأغماد السيراميكية للتطبيقات التي تفشل فيها السبائك المعدنية بسبب الحرارة أو تسبب تداخلاً كهربائيًا. لا يقتصر النجاح مع هذه المواد على الاستفادة من نقاط قوتها فحسب، بل يتعلق بشكل أساسي باحترام نقطة ضعفها الأساسية: الافتقار التام للمرونة.

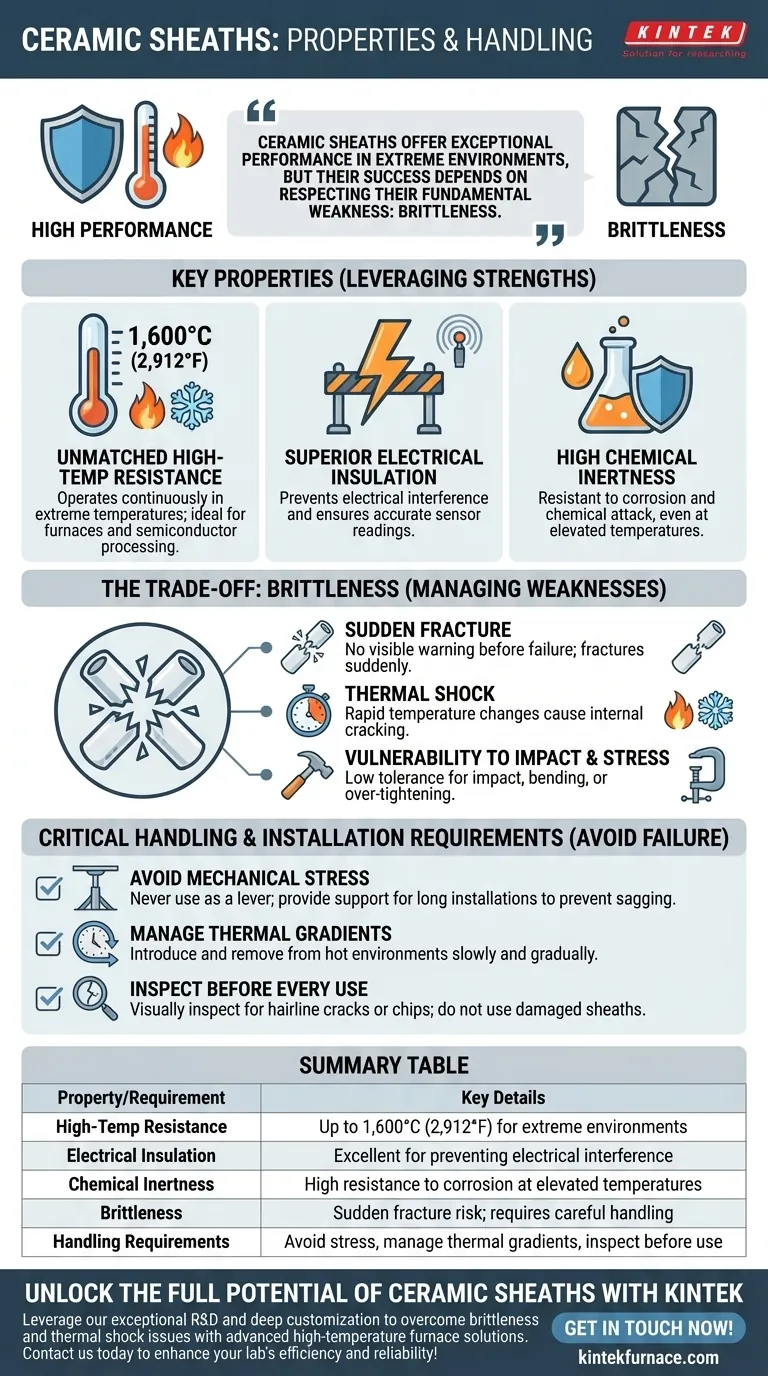

الخصائص الرئيسية للأغماد السيراميكية

إن قرار استخدام غمد سيراميكي مدفوع دائمًا تقريبًا بقدرته على البقاء في ظروف معادية للمواد الأخرى.

مقاومة لا مثيل لها لدرجات الحرارة العالية

يمكن للأغماد السيراميكية أن تعمل باستمرار في بيئات تصل إلى 1600 درجة مئوية (2912 درجة فهرنهايت)، وهو ما يتجاوز بكثير نقطة انصهار معظم المعادن الصناعية. وهذا يجعلها ضرورية لتطبيقات مثل الأفران الصناعية، الأفران، ومعالجة أشباه الموصلات.

عزل كهربائي فائق

على عكس المعادن، تعتبر السيراميك عوازل كهربائية ممتازة. هذه الخاصية حاسمة عندما يحمي الغمد مستشعرًا، مثل المزدوجة الحرارية، من الضوضاء الكهربائية أو الدوائر القصيرة، مما يضمن قياسات دقيقة في بيئات عالية الحرارة ونشطة كهربائيًا.

خمول كيميائي عالي

تتمتع السيراميك بشكل عام بمقاومة عالية للتآكل والهجوم الكيميائي، حتى في درجات الحرارة المرتفعة. وهذا يسمح باستخدامها في الأجواء العدوانية التي من شأنها أن تؤدي إلى تدهور الأغماد المعدنية بسرعة.

فهم المقايضة: الهشاشة

التحدي الأساسي في العمل مع السيراميك هو هشاشتها المتأصلة. هذه الخاصية الواحدة لها آثار عملية كبيرة يجب إدارتها بعناية.

ماذا تعني "الهشاشة" عمليًا

على عكس الأنبوب المعدني الذي سينحني أو يتشوه عند تعرضه للضغط، فإن الغمد السيراميكي سينكسر فجأة وبشكل كامل. لا يوجد تحذير مرئي قبل الفشل.

التعرض للصدمة الحرارية

تخلق التغيرات السريعة في درجة الحرارة إجهادات داخلية يمكن أن تشقق المادة بسهولة. إن غمر غمد سيراميكي بارد في فرن ساخن هو سبب شائع للفشل الفوري. تُعرف هذه الظاهرة باسم الصدمة الحرارية.

التعرض للصدمات الميكانيكية والإجهاد

تتمتع الأغماد السيراميكية بقدرة تحمل منخفضة جدًا للصدمات أو قوى الانحناء. قد يؤدي إسقاط المادة، أو ضربها بسطح صلب، أو حتى شد وصلة ضغط بشكل مفرط إلى تحطمها.

متطلبات التعامل والتركيب الحرجة

التعامل السليم ليس مجرد أفضل ممارسة؛ بل هو متطلب أساسي للاستخدام الناجح للأغماد السيراميكية. سيؤدي عدم اتباع هذه البروتوكولات بالتأكيد إلى الكسر.

تجنب كل الإجهاد الميكانيكي

لا تستخدم الغمد أبدًا كرافعة أو دعم. بالنسبة للتركيبات الطويلة الأفقية، يجب دعم الغمد على طوله لمنعه من الترهل والكسر تحت وزنه الخاص.

إدارة التدرجات الحرارية

قم دائمًا بإدخال الأغماد السيراميكية في البيئات الساخنة ببطء وتدريجياً. يسمح هذا للمادة بالتسخين بشكل موحد، مما يقلل من الإجهاد الداخلي الناتج عن التمدد الحراري. ينطبق نفس المبدأ على التبريد.

الفحص قبل كل استخدام

قبل التركيب، قم بإجراء فحص بصري دقيق للغمد بأكمله. ابحث عن أي تشققات شعرية أو شظايا، حيث أن هذه هي نقاط الإجهاد التي من المحتمل أن يبدأ منها الكسر. لا تستخدم غمدًا تالفًا.

اتخاذ القرار الصحيح لتطبيقك

استخدم هذه الإرشادات لتحديد ما إذا كان الغمد السيراميكي هو الخيار الصحيح لهدفك المحدد.

- إذا كان تركيزك الأساسي على استقرار درجة الحرارة القصوى (فوق 1200 درجة مئوية): غالبًا ما يكون السيراميك هو الخيار الوحيد الممكن، ولكن يجب عليك تصميم عمليتك وبروتوكولات التعامل حول هشاشته.

- إذا كان تركيزك الأساسي على المتانة ضد الاهتزاز أو الصدمات: يعتبر غمد سبيكة معدنية عالية الحرارة خيارًا أكثر أمانًا وموثوقية، بشرط أن يلبي احتياجاتك من درجة الحرارة.

- إذا كنت بحاجة إلى أداء عالي الحرارة وعزل كهربائي: السيراميك هو الحل التقني المتفوق، لكن النجاح يعتمد كليًا على التعامل الدقيق.

في النهاية، اختيار السيراميك هو قرار هندسي متعمد للمقايضة بين المتانة الميكانيكية والأداء الحراري والكهربائي الذي لا مثيل له.

جدول الملخص:

| الخاصية/المتطلب | التفاصيل الرئيسية |

|---|---|

| مقاومة درجات الحرارة العالية | حتى 1600 درجة مئوية (2912 درجة فهرنهايت) للبيئات القاسية |

| العزل الكهربائي | ممتاز لمنع التداخل الكهربائي وضمان قراءات دقيقة للمستشعر |

| الخمول الكيميائي | مقاومة عالية للتآكل والهجوم الكيميائي في درجات الحرارة المرتفعة |

| الهشاشة | خطر الكسر المفاجئ؛ تعامل بعناية لتجنب الإجهاد الميكانيكي والصدمة الحرارية |

| متطلبات التعامل | تجنب الإجهاد الميكانيكي، إدارة التدرجات الحرارية، وفحص الشقوق قبل الاستخدام |

أطلق العنان للإمكانات الكاملة للأغماد السيراميكية مع KINTEK

هل تواجه صعوبة في تطبيقات درجات الحرارة العالية أو تحديات العزل الكهربائي؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة عالية الحرارة، بما في ذلك أفران الكتم، الأنبوبية، الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نستطيع تلبية متطلباتك التجريبية الفريدة بدقة، مما يساعدك على التغلب على مشاكل الهشاشة والصدمات الحرارية باستخدام مواد غمد سيراميكية مصممة خصيصًا.

اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تعزز كفاءة وموثوقية مختبرك—تواصل معنا الآن!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هي المتطلبات المادية لأنابيب الأفران؟ تحسين الأداء والسلامة في المختبرات ذات درجات الحرارة العالية

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يسهل الفرن الأنبوبي الرأسي محاكاة عملية التلبيد الصناعي لخامات الحديد؟

- كيف يسهل فرن التسخين الأنبوبي عملية الطلاء بالكربون؟ تعزيز الموصلية للأكاسيد الطبقية